- •Строительные машины и оборудование

- •Введение

- •Инструкция по технике безопасности

- •Резьбовые соединения

- •Клеммовые соединения

- •Шпоночные соединения

- •Штифтовые соединения

- •Шлицевые соединения

- •Клиновые соединения

- •Сварные соединения

- •Паяные соединения

- •Клеевые соединения

- •Заклепочные соединения

- •Прессовые соединения (соединения с натягом)

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Ременные передачи

- •Кинематические зависимости ременной передачи

- •Цепные передачи

- •Геометрические и кинематические параметры цепной передачи

- •Зубчатые передачи

- •Основные параметры зубчатых передач

- •Червячные передачи

- •2.4. Порядок проведения работы

- •1, 2, 3, 4, 5 – Зубчатые колеса; 6 – корпус заднего моста; 7 – полуоси;

- •3.4. Порядок проведения работы

- •Рельсовое ходовое оборудование

- •Гусеничное ходовое оборудование

- •Шагающее ходовое оборудование

- •Пневмоколесное ходовое оборудование

- •4.4. Порядок проведения работы

- •Редукторные системы управления

- •Канатно-блочные системы управления

- •Гидравлические системы управления

- •Пневматическая системы управления

- •Подъемные механизмы

- •Подъемники

- •Погрузчики

- •Роботы и манипуляторы

- •Грузоподъемные краны

- •6.4. Порядок проведения работы

- •Машины для подготовительных и вспомогательных работ

- •Землеройно-транспортные машины

- •1, 6, 9 И 12 – гидроцилиндры; 2 – сменные двухлезвийные ножи;

- •Землеройные машины

- •Машины для искусственного уплотнения грунта

- •Машины для гидравлической разработки грунта

- •7.4. Порядок проведения работы

- •8.4. Порядок проведения работы

- •9.4. Порядок проведения работы

- •11.4. Порядок проведения работы

- •Библиографический список

- •Оглавление

- •Геращенко Вячеслав Николаевич Щиенко Алексей Николаевич строительные машины и оборудование

- •3 94006 Воронеж, ул. 20-летия Октября, 84

Машины для гидравлической разработки грунта

Гидромеханический способ производства земляных работ основан на использовании кинетической энергии потока воды для разработки, транспортировки и укладки грунта. Применение этого способа целесообразно при больших объемах работ, необходимости устройства насыпей с минимальной осадкой, при наличии достаточных ресурсов воды и электроэнергии. Весьма эффективен способ гидромеханизации при планировке под застройку пойменных и других территорий, возведении плотин, дамб и т.д.

Технологический процесс гидромеханизации включает: размыв грунта в забое, транспортирование образовавшейся смеси грунта с водой – пульпы – к месту укладки – намыва и укладку грунта в результате оседания его частиц из пульпы на участке устройства насыпи.

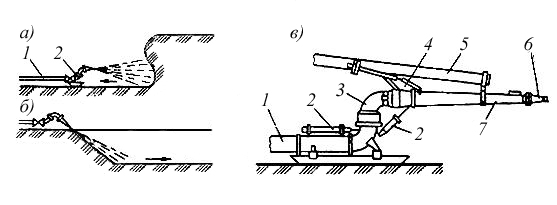

Для разработки грунта в забое используют гидромониторные установки, которые состоят из гидромониторов и системы водоводов, подающих воду от насосной станции (рис. 7.15).

Рис. 7.15. Схема разработки грунта гидромонитором:

а – встречный забой; б – попутный забой; в – схема гидромонитора;

1 – водовод; 2 – гидроцилиндры управления; 3, 4 – шарнирное сочленение ствола с водоводом;

5 – рычаг; 6 – насадка ствола; 7 – ствол

Гидромонитор состоит из стального ствола, имеющего шарнирное соединение с водоводом, что позволяет изменять положение ствола в вертикальной и горизонтальной плоскостях.

Разработка грунта может производиться встречным забоем, когда гидромонитор располагается на подошве забоя и размыв идет снизу вверх, или попутным забоем с размещением гидромонитора над забоем и размывом грунта сверху вниз. Чаще применяют встречный забой, позволяющий более интенсивно вести размыв.

Для разработки грунта под водой в реках и водоемах применяются плавучие землесосные снаряды (рис. 7.16)

Рис. 7.16. Устройство землесосного снаряда:

1 – сваи; 2, 7, 11, 12 – лебедки; 3 – приемно-рыхлительное устройство; 4 – стрела; 5 – полиспаст; 6 – пульпопровод; 8 – трубопровод всасывающий; 9 – понтон; 10 – землесос;

13 – электродвигатель; 14 – кран мостовой

Земснаряд состоит из понтона 9 с землесосом 10, свай 1, стрелы 4 с приемно-рыхлительным устройством 3, состоящим из фермы, фрезерного рыхлителя и его привода. Для подъема и опускания фермы с рыхлителем установлена лебедка 2 с полиспастом 5. Вращающийся рыхлитель разрушает грунт. Подготовленный грунт по всасывающему трубопроводу 8 поступает к землесосу, которым транспортируется к месту укладки по пульпопроводу 6, смонтированному на понтонах. Лебедки 7 служат для управления носовыми канатами при повороте земснаряда относительно опущенной сваи, лебедки 11 – для подъема свай. Кроме этого на палубе установлены две становые лебедки 12 (носовая и кормовая). Землесос приводится в действие электродвигателем 13. На земснаряде для обслуживания механизмов имеется мостовой кран 14.

7.4. Порядок проведения работы

7.4.1. Изучить назначение, классификацию и общее устройство машин для земляных работ.

7.4.2. Выполнить на грунтовом канале, с использованием модели ковша скрепера с боковой прозрачной стенкой, эксперименты по заполнении ковша малосвязным сухим и предварительно увлажненным грунтом. Дать описание процесса заполнений ковша для этих случаев и зарисовать схему движения грунта в ковше. Сделать сравнительный анализ. Определить производительность указанного типа скрепера по заданию преподавателя.

7.4.3. В грунтовом канале на модели отвала бульдозера исследовать процесс образования призмы волочения на малосвязном грунте и определить её объем путем замера параметров отвала и угла естественного откоса грунта. Определить производительность указанного типа бульдозера по заданию преподавателя.

7.4.4. В грунтовом канале на модели исследовать процесс профилирования и планировочных работ при работе автогрейдера и определить производительность автогрейдера по заданию преподавателя.

7.4.5. Определить производительность грейдер-элеватора по заданию преподавателя.

7.4.6. Определить производительность одноковшового экскаватора по заданию преподавателя.

7.4.7. Выводы.

Лабораторная работа № 8

ИЗУЧЕНИЕ КОНСТРУКЦИЙ, ПРИНЦИПА РАБОТЫ

И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ДРОБИЛОК

8.1. Цель работы

Целью работы является изучение конструкций, принципа работы и определение основных параметров дробилок.

8.2. Приборы, оборудование и инструменты

Плакаты, альбомы, действующие модели дробилок.

8.3. Общие сведения к выполнению работы

На процесс измельчения материалов большое влияние оказывают их физические свойства: хрупкость, вязкость, слоистость и особенно прочность.

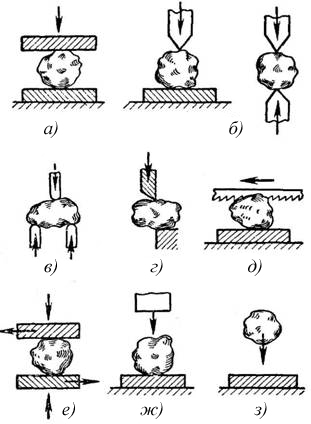

Твердый материал можно разрушить и измельчить до частиц желаемого размера раздавливанием, раскалыванием, разламыванием, резанием, распиливанием, истиранием, ударом и различными комбинациями этих способов (рис. 8.1).

Рис. 8.1. Способы измельчения:

а – раздавливание; б – раскалывание; в – разламывание; г – резание;

д – распиливание; е – истирание; ж – стесненный удар; з – свободный удар

Раздавливание – тело под действием нагрузки деформируется по всему объему и, когда внутреннее напряжение в нем превысит предел прочности сжатию, разрушается (в результате такого разрушения получают частицы различного размера и формы).

Раскалывание – тело разрушается на части в местах концентрации наибольших нагрузок, передаваемых клинообразными рабочими элементами измельчителя (образующиеся при этом частицы более однородны по размерам и форме, хотя форма, как и при раздавливании, непостоянна. Способ раскалывания по сравнению с раздавливанием позволяет регулировать крупность получаемых частиц).

Разламывание – тело разрушается под действием изгибающих сил (размеры и форма частиц, получающихся при разламывании, примерно такие же, как и при раскалывании).

Резание – тело делится на части заранее заданных размеров и формы (процесс полностью управляемый).

При распиливании результаты получаются такие же, как и при резании (процесс полностью управляем, и частицы имеют заранее заданные размер и форму).

Истирание – тело измельчается под действием сжимающих, растягивающих и срезающих сил (при этом получают мелкий порошкообразный продукт).

Удар – тело распадается на части под действием динамической нагрузки (при сосредоточенной нагрузке получается эффект, подобный тому, что происходит при раскалывании, а при распределении нагрузки по всему объему эффект разрушения аналогичен раздавливанию).

Различают разрушение тела стесненным и свободным ударом (при стесненном ударе тело разрушается между двумя рабочими органами измельчителя. Эффект такого разрушения зависит от кинетической энергии ударяющего тела. При свободном ударе разрушение тела наступает в результате столкновения его с рабочим органом измельчителя или другими телами в полете. Эффект такого разрушения определяется скоростью их столкновения независимо от того, движется разрушаемое тело или рабочий орган измельчителя).

Из перечисленных способов пригодными для промышленного измельчения оказались раскалывание, разламывание, раздавливание, истирание и удар.

Классификация дробильно-помольных машин:

– по крупности частиц конечного продукта: дробилки и мельницы;

– по технологическому применению: машины сухого и мокрого измельчения, работающие в замкнутом цикле и в открытом цикле.

Щековые дробилки. Щековые дробилки применяют для крупного и среднего дробления горных пород средней и большой прочности при производстве щебня, гравия и песка.

Измельчение материала в щековых дробилках происходит между подвижной и неподвижной щеками путем периодического нажатия подвижной щеки на материал.

Промышленностью выпускаются щековые дробилки с размерами приемного отверстия от 160×250 до 2100×2500 мм. Производительность их при дроблении пород средней прочности достигает 300 м3/ч.

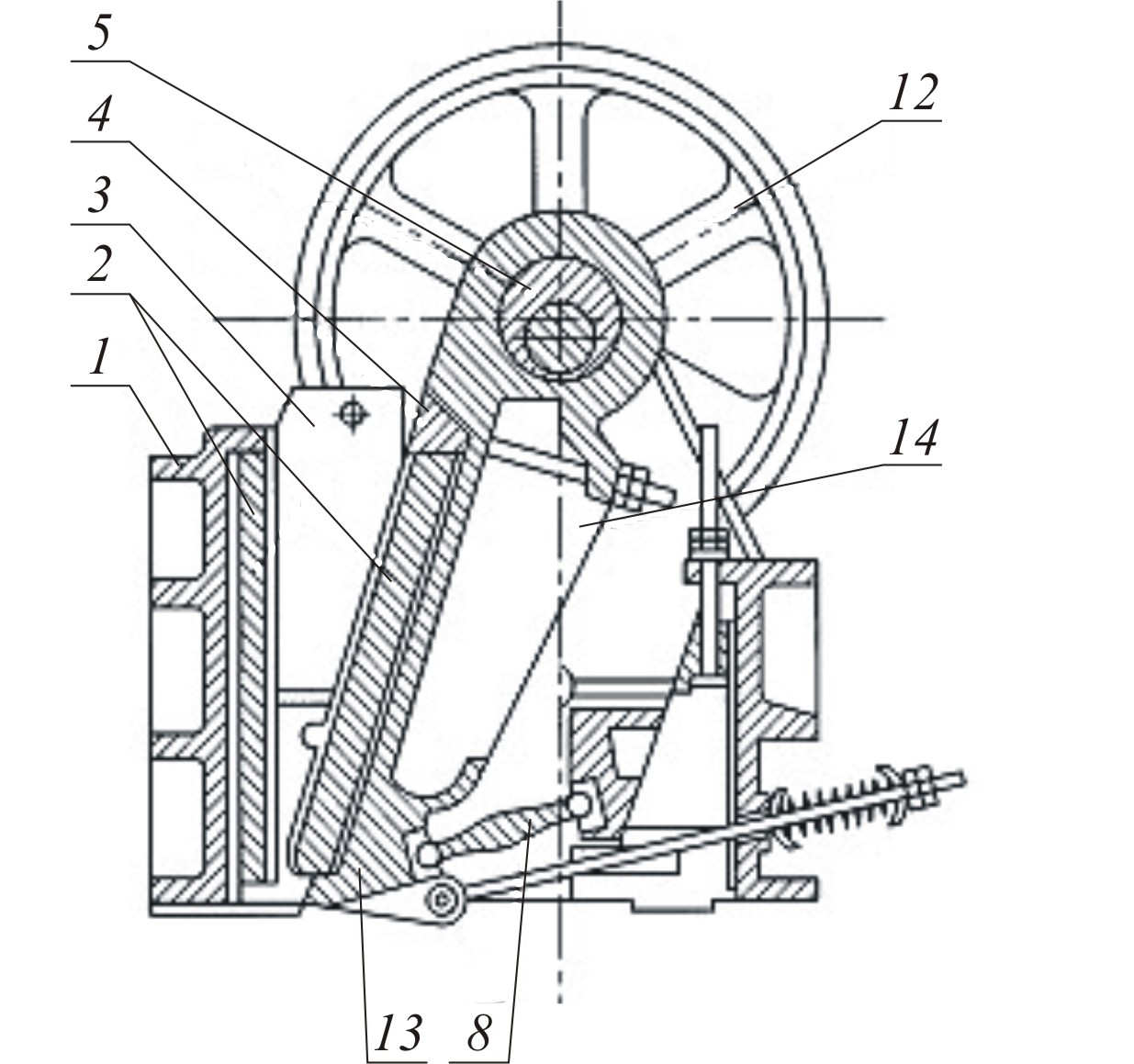

Различают щековые дробилки с простым (рис. 8.2, а) и сложным (рис. 8.2, б) движением щеки.

|

|

а) |

б) |

|

|

в) |

г) |

Рис. 8.2. Щековая дробилка:

а – с простым движением щеки; б – со сложным движением щеки;

в – регулировочное устройство с прокладками; г – клиновое регулировочное устройство;

1 – станина; 2 – плиты дробящие; 3 – клинья; 4 – накладки; 5 – вал эксцентриковый; 6 – шатун; 7 – подушка опорная; 8 – плиты распорные; 9 – тяга; 10 – клин; 11 – гайка; 12 – маховик;

13 – щека подвижная; 14 – клинья; 15 – винт регулировочный; 16 – прокладки

На сварной или литой станине 1 в роликовых подшипниках установлен эксцентриковый вал 5, на который свободно надеты шатун 6 или подвижная щека 13. На станине и подвижной щеке укреплены ребристые дробящие плиты 2, изготавливаемые из марганцовистой стали или отбеленного чугуна. Внутренние боковые поверхности защищены от изнашивания клиньями 3, которыми присоединена к станине неподвижная дробящая плита. Дробящая плита подвижной щеки закреплена на щеке накладками 4 при помощи болтов. На концах эксцентрикового вала установлены маховики 12, предназначенные для накопления энергии во время холостого хода и для передачи ее при дроблении. Один из маховиков используется в качестве приходного шкива для клиноременной передачи от электродвигателя. Для поддержания подвижной щеки в рабочем положении и передачи усилий на дробление служат распорные плиты 8, являющиеся также предохранительным устройством. При перегрузке дробилки они в первую очередь выходят из строя, оставляя неповрежденными более ответственные детали. Распорные плиты часто выполняют с ослабленным сечением и иногда из частей, соединяемых на заклепках.

Крупность дробления регулируется изменением зазора между дробящими плитами, при этом заменяют прокладки 16 между задней стенкой станины 1 и опорной подушкой 7 (рис. 8.2, в) или используют регулировочные устройства клинья 14 (рис. 8.2, г) при вращении регулировочного винта 15, имеющего правую и левую резьбы, передвигаются один навстречу другому и смещают опорную подушку 7, а вместе с ней распорную плиту 8 и подвижную щеку в сторону уменьшения зазора. Для увеличения ширины разгрузочного отверстия регулировочный винт вращают в противоположную сторону.

В другой конструкции регулировочного устройства вращением гаек 11 (рис. 8.2, а) обеспечивается подъем или опускание клина 10, при этом опорная подушка 7 перемещается по направляющим выступам боковых стенок станины и смещает распорную плиту 8 и подвижную щеку в нужную сторону. Для ускорения отхода подвижной щеки и для удержания распорных плит от выпадения служит тяга 9 с пружиной.

Угол между дробящими плитами, исключающий возможность выталкивания камня через загрузочное отверстие, называется углом захвата.

Он не должен превышать двойного значения угла трения между дробимым материалом и дробящими плитами. Обычно угол захвата составляет 15…25°.

Отношение средней крупности загружаемых камней Dср к средней крупности камней, полученных в результате дробления dср называется степенью измельчения iи:

![]() .

.

Степень измельчения щековых дробилок не превышает 5-6.

Максимальная крупность загружаемых в дробилки кусков составляет 80…90% ширины загрузочного отверстия.

Валковые дробилки. Валковые дробилки измельчают материал путем раскалывания, раздавливания и истирания в пространстве между вращающимися навстречу друг другу валками. Рабочие поверхности валков выполняются с гладкой или рифленой поверхностями. При гладкой поверхности валков происходит раздавливание и истирание материала, при рифленой – раскалывание. Дробилки предназначены в основном для мелкого дробления материалов средней прочности, а также вязких горных пород, склонных к налипанию, и используются на окончательной стадии дробления в передвижных дробильно-сортировочных установках.

Отечественная промышленность выпускает валковые дробилки с гладкими и рифлеными валками от 400 до 1500 мм и шириной, составляющей 40…100% диаметра. Их производительность колеблется от 10 до 100 м3/ч.

Крупность

продукта дробления зависит от размера

выходной щели между валками и типа

рабочей поверхности валков. Для

приготовления щебня размером 25

мм

обычно используют гладкие валки; для

щебня размером 40

мм

и более – рифленые валки. Втягивание

материала между валками обеспечивается

при определенном соотношении диаметра

валков Dв

к размеру кусков исходного материала

Dmax.

Для гладких валков

![]() ,

для рифленых валков

,

для рифленых валков

![]() .

.

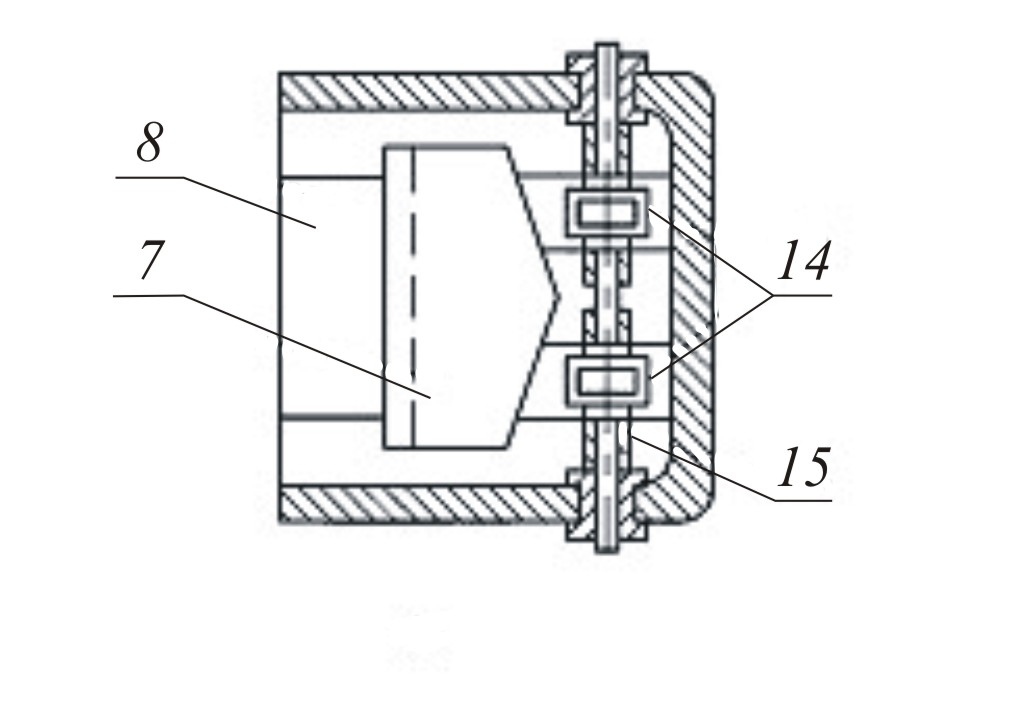

В валковой дробилке (рис. 8.3) вращение от электродвигателя клиноременной передачей сообщается приводному валу 1, от которого зубчатой передачей 2 – валку, который не имеет продольного перемещения 3, размещенному в роликовых подшипниках, закрепленных на раме.

Pиc. 8.3. Кинематическая схема валковой дробилки:

1 – вал приводной; 2 – зубчатая передача; 3, 5 – валки; 4 – зубчатые колеса; 6 – винт;

7 – пружины предохранительные; 8 – полушайбы; 9 – прокладки регулировочные

Зубчатые колеса 4 с удлиненными зубьями передают вращение на валок 5, который имеет продольное перемещение, установленный в подвижных подшипниках с предохранительными пружинами 7. Необходимое усилие дробления обеспечивается затяжкой этих пружин при помощи винта 6. Зазор между валками изменяется сменными регулировочными прокладками 9. При попадании между валками недробимого материала подвижный валок отходит, сжимая пружины. Если куски недробимого материала имеют значительна размеры и отхода валка недостаточно для их выпадения, то срезаются полушайбы 8 предохранительного устройства.

Дробящие валки изготовляют со сменной рабочей поверхностью (бандажами) из марганцовистой стали, которые могут быть выполнены гладкими, рифлеными и зубчатыми, в зависимости от необходимого гранулометрического состава готового продукта.

Конусные дробилки. Конусные дробилки служат для измельчения каменных материалов средней и большой прочности и предназначены для крупного, среднего и мелкого дробления.

Дробление материала в конусных дробилках осуществляется между двумя усеченными конусами, расположенными один в другом. Дробление осуществляется непрерывно при круговом (гирационном) движении внутреннего дробящего конуса. В камере дробления одновременно образуются зоны сближения (дробления) и отхода кусков (разгрузка). Обе зоны диаметрально противоположны и перемещаются по окружности в соответствии с вращением эксцентриковой втулки дробилки.

Верхнее кольцеобразное сечение камеры дробления – приемное отверстие, нижнее – выходная щель. Наименьшее расстояние между окружностями кольца выходной щели является шириной выходной щели.

Главными параметрами конусных дробилок для среднего и мелкого дробления является размер основания дробящего конуса.

Конусные дробилки классифицируют по крупности дробления:

– крупного (ККД) – максимальный размер поступающих кусков материала Dmax = 1,5… 0,4 м, размер выходного отверстия bmax = 0,3…0,075 м;

– среднего (КСД) Dmax = 0,35…0,075 м; bmax = 0,06…0,015 м;

– мелкого (КМД) Dmax = 0,075…0,03 м; bmax = 0,015…0,003 м.

Схема конусной дробилки мелкого дробления представлена на рис. 8.4.

Основными сборочными единицами конусной дробилки мелкого дробления являются: подвижный 1 и неподвижный 2 конусы, сферический подшипник 3, эксцентриковая втулка 4, привод 5, станина, неподвижное (опорное) кольцо 6, регулировочный механизм 7, загрузочная воронка.

Дробящий конус 1 – основной рабочий орган дробилки – включает в себя корпус, насаженный на вертикальный консольный вал, футеровку и распределительную тарелку 8. Нижняя часть корпуса имеет опорную шаровую поверхность, служащую для передачи усилий дробления и массы конуса сферическому подшипнику 3. Нижний консольный конец вала свободно вставляется в коническую расточку эксцентриковой втулки 4. Эксцентриковая втулка приводится во вращение приводным устройством 5, состоящим из зубчатой конической и клиноременной передач. При этом подвижный конус получает гирационное движение, а расположенная в верхней части вала распределительная тарелка 8 покачивается вместе с конусом и равномерно распределяет исходный материал по окружности приемного отверстия.

Рис. 8.4. Схема конусной дробилки мелкого дробления:

1 – конус подвижный; 2 – конус неподвижный; 3 – подшипник сферический;

4 – втулка эксцентриковая; 5 – устройство приводное; 6 – кольцо опорное;

7 – механизм регулировочный; 8 – тарелка распределительная

На верхнюю часть станины устанавливают опорное кольцо 6, прижимаемое к станине винтовыми пружинами, расположенными равномерно по окружности. На внутренней поверхности кольца нарезана резьба, в которую ввинчивается неподвижный конус 2. Пружины являются предохранительным элементом и в случае попадания недробимого предмета позволяют отжать неподвижный конус от подвижного.

Изменение размера выходной щели дробилки осуществляется проворачиванием корпуса неподвижного конуса по резьбе с помощью специального регулировочного механизма, выполняемого в виде механического или гидравлического домкрата.