- •Оглавление

- •Часть 1 7

- •Часть 2 115

- •Часть 3 228

- •Введение

- •Лекция №2 Форма и принципы представления математических моделей

- •Лекция №3 Иерархия математических моделей и формы их представления

- •Лекция №4 Подобие физических явлений

- •Лекция №5 Моделирование механических состояний и процессов

- •Лекция №6 Моделирование систем массового обслуживания и сложных технических объектов

- •Лекция №7 Моделирование кузнечно-штамповочных машин

- •Лекция №8 Алгоритмизация математических моделей кузнечно-штамповочных машин

- •Лекция №10 Задачи оптимизации конструкций механизмов и кузнечно-штамповочных машин

- •Лекция №11 Оптимизация технологических решений и загрузки кузнечно-штамповочного оборудования

- •Построение математических моделей загрузки оборудования

- •Лекция №13 Виды и взаимодействие различных видов энергии в системах кузнечно-штамповочных машин

- •Лекция №15 Оптимальное проектирование главных приводов кузнечно-штамповочных машин с применением методов математического моделирования

- •Лекция №16 Моделирование процессов разрушения деталей. Прочность и долговечность

- •Лекция №17 Кузнечно-штамповочные машины как объект динамического анализа

- •Лекция №18 Ударные нагружения в системах кузнечно-штамповочных машин. Уравнение движения механического пресса

- •Лекция №19 Модернизация кузнечно-штамповочных машин на основе методов математического моделирования

- •Лекция №20 Методы обеспечения надежности работы механизмов и кузнечно-штамповочных машин

- •Основные понятия планирования эксперимента

- •Лекция №22 Исследование параметров точности механических прессов

- •Лекция №23 Алгоритмизация оптимизационных расчетов

- •Алгоритм случайного спуска

- •Случайный поиск с возвратом

- •Релаксационный алгоритм случайного спуска

- •Случайный поиск по наилучшей пробе

- •Адаптивные параметрические алгоритмы случайного поиска

- •Ограничения типа неравенств

- •Ограничения типа равенств

- •Ограничения типа неравенств и равенств

- •Дискретные ограничения

- •Дискретные ограничения с неравенствами

- •Дискретизация структуры

- •Эволюционная оптимизация структуры

- •Лекция №24 Оптимальное проектирование регулируемых маховиковых электроприводов кривошипных кузнечно-прессовых машин

- •Лекция №25 Моделирование и технический прогресс

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Лекция №22 Исследование параметров точности механических прессов

Теоретические вопросы:

22.1. Параметры точности кривошипных прессов

22.2. Математическая модель точности пресса

22.3. Алгоритмы параметров точности пресса

22.1. Параметры точности кривошипных прессов

Все возрастающая потребность промышленности в точном кузнечно-прессовом оборудовании ставит перед конструкторами проблему, заключающуюся в создании кузнечно-прессовых машин с большой точностью исполнительного механизма и при этом обладающих простотой конструкции, надежностью в работе и низкой себестоимостью. Точность системы “пресс-штамповый блок” существенно влияет на качество получаемых изделий и стойкость инструмента. Недостаточная точность прессов привела к тому, что в штампах стали применять собственные направляющие главным образом в виде колонок и втулок. Влияние перекосов ползуна на работу штампа снижается с помощью шарнирных хвостовиков различной конструкции. Анализ различных несовершенств системы “пресс-штамповый блок”, влияющих на стойкость инструмента, позволяет выделить три направления в повышении стойкости штампов, точности и качества получаемых изделий. Первое – увеличение жесткости и точности системы “пресс-штамповый блок”. Второе – совершенствование технологических процессов. Третье – использование устройств, позволяющих компенсировать влияние различных несовершенств системы “пресс-штамповый блок” на стойкость инструмента. В общем случае погрешности системы “пресс-штамповый блок” определяется следующими основными параметрами:

1. Геометрические погрешности:

а) погрешности сборки;

б) погрешности изготовления.

2. Кинематической погрешности.

3. Погрешности пресса под нагрузкой:

а) упругой деформации пресса;

б) контактной деформации пресса;

4. Погрешности штампового блока.

Геометрические погрешности характеризуют геометрическую точность прессов, под которой понимают точность ненагруженной, неработающей технологической машины. Кинематическая точность машины представляет собой степень приближения зависимостей, которые существуют между движениями звеньев механизмов к тем заданным зависимостям, для осуществления которых спроектированы и изготовлены механизмы. Отличие существующей в механизме зависимости от заданной называется ошибкой механизма. Основными целями расчета точности является прогнозирование уровня функциональной точности кинематической цепи машины при различных вариантах ее состояния. Отдельные варианты состояния кинематической схемы могут различаться:

- параметрами настройки сменных элементов;

- уровнем точности изготовления элементов;

- геометрическими параметрами элементов;

- кинематической структурой.

При расчете действующих погрешностей в детальной форме определяют следующие геометрические, кинематические и точностные параметры звеньев для каждого из вариантов кинематических схем проектируемой машины:

- индекс звена, обозначаемый в общем случае буквой i, а также шифр вида передачи;

- число зубьев zi колеса, число заходов zi шестерни;

- модуль mi зубчатого колеса (нормальный для косозубых колес) или шаг pi осевой резьбы.

- степень точности зубчатого венца или класс точности шестерни;

- класс точности подшипников;

- накопленная составляющая погрешности звена;

- циклическая составляющая погрешности звена;

- допускаемое радиальное биение подшипника;

- практически предельное радиальное биения комплекта промежуточных деталей вследствие их эксцентриситета и разностенности;

- коэффициент уменьшения радиального биения;

- допускаемое максимальное биение подшипника;

- практически предельное аксиальное биение комплекта промежуточных деталей вследствие их неперпендикулярности к оси вращения звена, а также торцового биения венца звена.

- коэффициент уменьшения аксиального биения;

- монтажная составляющая погрешности звена.

Результирующие данные о влиянии структуры и параметров вариантов кинематической цепи сводят в итоговую таблицу или диаграмму. При необходимости корректировки некоторых перспективных вариантов может быть произведен частичный пересчет кинематической цепи, в частности, с изменением степени точности отдельных звеньев.

22.2. Математическая модель точности пресса

Существующие нормативные материалы по определению геометрической точности кривошипных прессов не позволяют задавать необходимую точность и качество штампуемых изделий, поэтому возникла необходимость разработки методики расчета точности прессов при работе под нагрузкой. Основу таких методик составляют допускаемые несовершенства кривошипных прессов, выявленные при штамповке изделий и определяющие работоспособность штампов. Как известно, на стойкость штампов, точность и качество изделий влияют многочисленные погрешности системы “пресс-штамповый блок”. Суммарную погрешность системы можно представить в следующем виде:

![]() ,

(22.1)

,

(22.1)

где П – неточность пресса под нагрузкой;

Ш – неточность изготовления штампа и его масс во время работы;

У, И, ИС – неточности установки штампа, измерения, исполнения;

Н – неучтенные погрешности.

Многочисленные исследования выделили превалирующую погрешность DП, которую для открытых прессов можно представить следующей функциональной зависимостью:

![]() ,

(22.2)

,

(22.2)

где [П] – допускаемая неточность кривошипного пресса под нагрузкой;

X – погрешность смещения оси пресса на уровне зеркала матрицы в плоскости, перпендикулярной фронту пресса, при динамически приложенной нагрузки;

Y – погрешность смещения оси пресса на уровне зеркала матрицы в плоскости, параллельной фронту, при динамически приложенной нагрузке;

XY, YZ – угловые погрешности смещения оси пресса на уровне зеркала матрицы при динамически приложенной нагрузке соответственно перпендикулярно и параллельно фронту пресса;

XY – угловые погрешности, обусловленные появлением угла закручивания в результате наличия крутящих моментов на ползуне.

Общую математическую модель точности пресса под нагрузкой представить в тензорной форме

,

(22.3)

,

(22.3)

где [T] – допускаемое значение тензора;

x – погрешность смещения оси пресса на уровне зеркала матрицы в плоскости, перпендикулярной фронту пресса, при динамически приложенной нагрузки;

y – погрешность смещения оси пресса на уровне зеркала матрицы в плоскости, параллельной фронту, при динамически приложенной нагрузке;

z – осевые погрешности в вертикальном направлении;

xz, yz – угловые погрешности смещения оси пресса на уровне зеркала матрицы при динамически приложенной нагрузке соответственно перпендикулярно и параллельно фронту пресса;

xy – угловые погрешности, обусловленные появлением угла закручивания в результате наличия крутящих моментов на ползуне.

Раскрыв левые части зависимостей, получают уравнения для расчета точности пресса в декартовой системе координат. Для определения погрешностей пресса под нагрузкой необходимо определить 6 параметров на уровне зеркала матрицы. Учитывая, что положение матрицы относительно стола пресса не является постоянным и меняется в зависимости от конструктивного исполнения штампа, следовательно, необходимо найти, как минимум, два крайних значения. Последующие расчеты выполняют для уровня зеркала матрицы, в котором погрешности принимают максимальные значения.

22.3 Алгоритмы параметров точности пресса

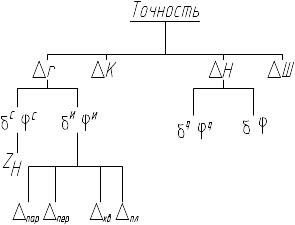

Таким образом, на основании выполненного аналитического обзора погрешностей кузнечно-прессового оборудования структуру точности при обработке металлов давлением можно представить следующим образом (рис. 25).

Рис. 25. Структура точности кривошипного пресса

Приведенная структура точности прессов дает наглядное представление о том, что действующие ГОСТы на нормы точности кузнечно-прессового оборудования не отвечают современным требованиям. Так, в последних нашли отражения лишь погрешности изготовления при сборки, которые не имеют технического обоснования, а учет точности, вызванной кинематическими погрешностями, погрешностями пресса под нагрузкой, отсутствует.

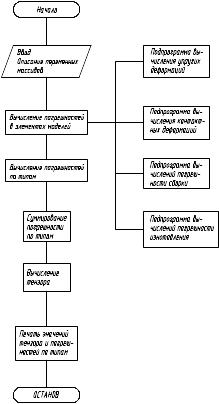

Алгоритм расчета параметров точности пресса представлен на рис. 26.

Рис. 26.

Вопросы для самоподготовки:

Какие параметры влияют на точность кривошипных прессов?

Приведите математическую модель вычисления точности пресса?

Опишите алгоритмы вычисления параметров точности пресса?