- •Диагностика трубопроводов

- •Составитель с.Н. Кузнецов

- •Введение

- •1. Причины понижения эксплуатационной надежности магистральных трубопроводов и пути продления их срока службы

- •Контрольные вопросы

- •2. Классификация дефектов труб

- •Контрольные вопросы

- •3. Основания для формирования плана диагностического обследования нефтепроводов

- •Контрольные вопросы

- •4. Технологии внутритрубного диагностирования магистральных трубопроводов

- •Контрольные вопросы

- •5. Профилеметрия трубопроводов

- •5.1. Метрологические параметры профилемеров

- •5.2. Определение параметров изгибов мт по сигналам профильных датчиков или одометров

- •5.3. Способы определения параметров изгибов мт по сигналам инерциального модуля

- •5.4. Одноканальный профилемер

- •5.5. Многоканальный профилемер

- •Контрольные вопросы

- •6. Скребок-калибр

- •Контрольные вопросы

- •7. Навигационный снаряд

- •8. Ультразвуковые внутритрубные дефектоскопы

- •8.1. Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного измерения толщины стенки трубы

- •8.2. Ультразвуковой дефектоскоп cd (cdl, cdc, cds) для обнаружения продольных, поперечных, наклонных трещин

- •Контрольные вопросы

- •9. Комбинированный дефектоскоп для прямого измерения толщины стенки трубы и обнаружения трещин на ранней стадии (wm&cd)

- •Магнитные внутритрубные дефектоскопы

- •9.1. Магнитный дефектоскоп высокого и сверхвысокого разрешения с продольным намагничиванием (mfl)

- •9.2. Магнитный дефектоскоп высокого и сверхвысокого разрешения с поперечным намагничиванием (tfi)

- •Контрольные вопросы

- •10. Акустико-эмиссионный контроль

- •Контрольные вопросы

- •11. Вибрационный метод контроля

- •Контрольные вопросы

- •12. Порядок формирования программы диагностического обследования нефтепроводов

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Оглавление

- •Диагностика трубопроводов

- •394006 Воронеж, ул. 20-летия Октября, 84

Контрольные вопросы

Перечислить работы по внутритрубной диагностике трубопроводов.

Методы слежения за приборами при их движении по трубопроводу.

Привести схему работы камеры пуска - приема поточных устройств.

5. Профилеметрия трубопроводов

При проведении комплексного обследования трубопровода перед пропуском дефектоскопов необходимо убедиться в том, что проходное сечение по всей протяженности отвечает требованиям как очистных скребков, так и дефектоскопов высокого и сверхвысокого разрешения (ультразвуковых, магнитных, ЭМА и комбинированных) по проходимости. Эту задачу должен решать снаряд, имеющий сверхвысокую проходимость и определяющий реальное проходное сечение. Именно для решения такой задачи предназначен профилемер.

Для обнаружения дефектов геометрии трубопровода – вмятин, гофр, овальностей поперечного сечения используется электронно-механический способ измерений, реализованный в приборах – внутритрубных профилемерах.

Механическая система сенсоров, непосредственно контактирующих с внутренней поверхностью стенки трубопровода, позволяет с высокой точностью выполнять оценку реального проходного сечения по всей протяженности диагностируемого участка.

Для получения геометрической информации о трубопроводе используются механические устройства с множеством щупов, которые касаются внутренней поверхности трубы, отслеживая геометрию (рис. 11).

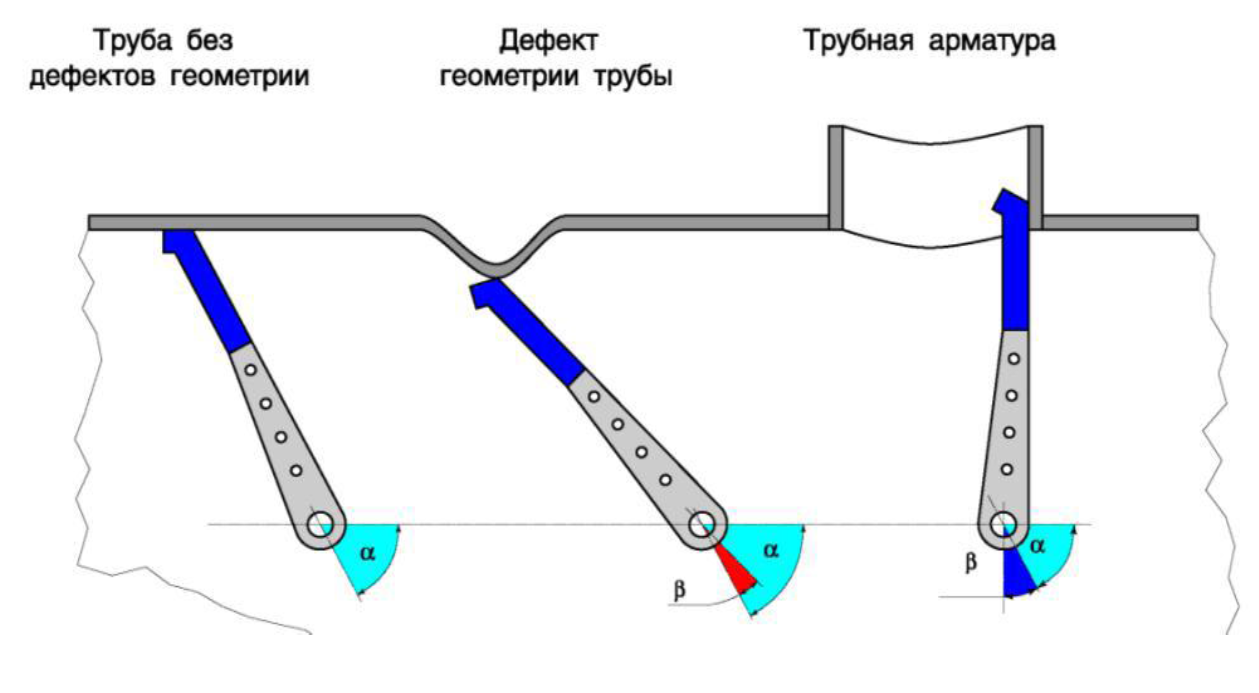

Рис. 11. Принцип измерения внутренней геометрии трубопровода профилемером:

α – нормальное положение рычага; β – угол отклонения рычага

В одноканальной системе перемещения всех щупов суммируются механическим устройством и датчик (например, потенциометр) преобразует их в электрический сигнал, который после обработки регистрируется в запоминающем устройстве. В многоканальной системе перемещения одного или нескольких щупов преобразуются датчиком в электрический сигнал и затем регистрируются, при этом количество датчиков соответствует количеству каналов. Для определения положения геометрической особенности по окружности трубы в приборе предусматривается устройство для определения местной вертикали (обычно в виде механического маятника с датчиком угла поворота), электрический сигнал которого также регистрируется в запоминающем устройстве прибора.

Для измерения радиусов поворота внутритрубный профилемер чаще всего выполняют двухсекционным, при этом механическое устройство для измерения угла между осями секций (по типу кулачкового механизма, соединенного с датчиком угла поворота) встраивают в карданный шарнир.

Примером реализации этого метода получения геометрической информации о трубопроводе является внутритрубный профилемер «Калипер», который применяется на трубопроводах, эксплуатируемых ОАО «АК «Транснефть».

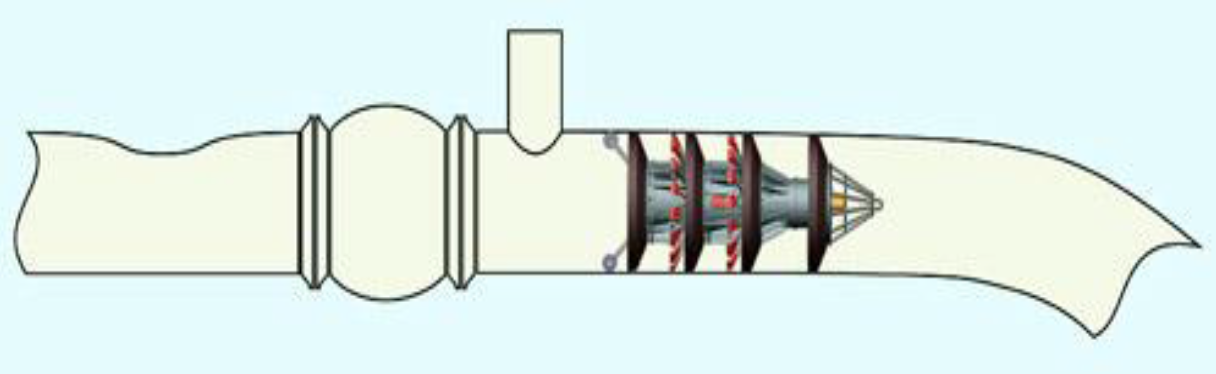

Внутритрубный профилемер (рис. 12) состоит из двух секций – стальных герметичных корпусов, связанных между собой карданным соединением.

В передней и задней частях первой секции установлены манжеты, предназначенные для центрирования и приведения в движение прибора в трубопроводе. Коническая манжета, установленная на передней секции, предназначена для предотвращения застревания прибора в трубах, имеющих тройное разветвление, – «тройниках», не оборудованных предохранительными решетками. В носовой части первой секции установлен бампер, под которым находится антенна приемопередатчика в защитном кожухе, а на задней части, на подпружиненных рычагах, одометрические колеса, предназначенные для измерения пройденного расстояния. На второй секции установлены манжеты и измерительная система, состоящая из множества рычагов с колесами (так называемый «спайдер») для измерения проходного сечения и других геометрических особенностей трубы. Колеса спайдера прижимаются к внутренней поверхности трубы и при движении профилемера перекатываются через препятствия, встречающиеся на их пути (поперечные сварные швы, вмятины, выступы и впадины конструктивных элементов трубопровода и т.п.), перемещая конец рычага, на котором установлены. Это движение через тяги передается на качающийся диск, к центру которого через шарниры и тягу подсоединен движок потенциометра. Перемещение движка потенциометра вызывает изменение сигнала, который затем преобразуется в цифровую форму и записывается в память профилемера.

Рис. 12. Внутритрубный профилемер

На карданном соединении смонтирована система измерения угла поворота, состоящая из неподвижного «грибка» на передней секции и находящегося с ним в контакте подвижного подпружиненного щупа на второй секции, соединенного с потенциометром. При повороте секций относительно друг друга «грибок», благодаря своему профилю, сдвигает щуп пропорционально углу поворота, а потенциометр преобразует это перемещение в электрический сигнал.

Внутренний локаторный блок, который защищен бампером, передает электромагнитные сигналы, позволяющие обнаружить прибор с поверхности земли при помощи переносного локаторного приемника. В дополнение к этому данный блок принимает электромагнитные сигналы от внешнего маркерного передатчика, которые записываются вместе с текущими измерениями диаметра. Эти маркерные сигналы служат для поправки одометрической информации о пройденном расстоянии и привязки дефектов к контрольным точкам на местности, благодаря чему обеспечивают точность до 1-го метра относительно ближайшего поперечного сварного шва.

Таким образом, в запоминающем устройстве происходит одновременная регистрация и хранение данных спайдера, угла поворота, сигналов одометра, сигналов маркерных передатчиков, а также временных отметок. Наличие дефектов и особенностей на трубопроводе, их геометрические параметры и места расположения определяются по распечатке данных профилеметрии после пропуска профилемера по трубопроводу.