- •1. Машиностроение. История развития

- •2. Машиностроение. Основные понятия и определения

- •2.1. Машины и механизмы

- •2.2. Взаимозаменяемость, унификация

- •2.3. Конструирование

- •2.4. Технологическая подготовка производства

- •2.5. Станки сегодня и завтра

- •2.6. Вершины точности

- •2.7. Сборка машин

- •3. Машиностроение. Маленькие рассказы о больших проблемах

- •4. Требования к уровню подготовки выпускника по специальности

- •151002 «Металлообрабатывающие станки и комплексы»

- •5. Советы по самостоятельной работе

- •5.1. Роль самостоятельной работы в учебном процессе

- •5.2. Самостоятельная работа студента во время лекций

- •5.3. Работа с книгой

- •5.4. Гигиена умственного труда

- •5.5. Основы мастерства устной речи

- •5.6. Самостоятельная работа при проведении

- •5.7. Самостоятельная работа студентов

- •5.8. Самостоятельная работа во время прохождения

- •5.9. Самостоятельная работа при выполнении индивидуальных заданий преподавателя,

- •6. Учебные планы специальности

- •151002 «Металлообрабатывающие станки и комплексы»

- •6.1. Очная форма обучения (срок обучения 5 лет) [4]

- •6.2. Очная сокращенная форма обучения (срок обучения 3 года)

- •6.3. Очно-заочная форма обучения (срок обучения 4 года)

- •394026 Воронеж, Московский просп., 14

2.6. Вершины точности

В машиностроении особое внимание уделяют геометрической точности — ее обеспечению при обработке заготовок и изготовлении деталей машин, при измерении деталей и их конструктивных элементов, при проектировании станков и приспособлений и т. д. И это понятно. Ведь качество изделий машиностроения, прежде всего, определяется их надежностью, производительностью, точностью, а эти — взаимосвязанные свойства, в свою очередь, зависят от точности изготовления деталей машин, от точности сборки их сборочных единиц и механизмов.

Точность, определяемая микрометрами, — это ординарное требование точного станкостроения, приборостроения, шарикоподшипниковой промышленности и других отраслей машиностроения.

Один микрометр составляет 0,001 долю миллиметра. Столь малую величину трудно себе представить. Психологи считают, что это можно объяснить несоизмеримостью сенсорных (чувственных) представлений человека с такой малой величиной. Однако некоторые метрологи — работники измерительных лабораторий и контрольных служб машиностроительных заводов, имеющие дело с микрометрами в своей повседневной практике, — утверждают, что они «чувствуют микрометр». Это позволяет им ориентироваться в мире очень малых величин. «Чувство микрометра» очень развито у квалифицированных рабочих-станочников, слесарей-сборщиков, у рабочих, работающих на финишных и доводочных операциях. Они владеют современной измерительной техникой наравне с инженерами-метрологами. Однако рабочим приходится не только измерять детали машин, но и доводить до заданного размера их конструктивные элементы. А когда припуск на размер этого элемента задан тысячными долями миллиметра, то вопрос о толщине стружки решается подчас на границе метрологии, металлообработки и интуиции — профессиональной интуиции шлифовщика, расточника, шабровщика.

Систематическое повышение точности обработки и соответственно измерений вызвано требованием времени. Технический прогресс и повышение точности неразделимы. Вот простой пример. Практически во всех машинах и механизмах станков и приборов применяются шарикоподшипники, а для передачи рабочих движений в прецизионных станках — винтовые пары качения (передача винт— гайка качения). Разноразмерность шариков в одном точном шарикоподшипнике или передаче не должна превышать одного-двух микрометров. Если в комплект попадает хотя бы один шарик, размеры которого превышают допускаемые пределы, то это отражается на точности и надежности работы подшипника или передачи. И тогда высокоточный станок окажется ненадежным: потеряет точность передающее устройство, пойдет брак. Велики в народном хозяйстве потери вследствие недостаточной точности изготовления станков и машин, недостаточной точности измерений. Таким образом, замыкается круг: точность — качество — эффективность производства.

Точность обработки — это степень соответствия изготовленной детали заданным размерам, форме и другим характеристикам, регламентированным чертежом и определяющим ее геометрию.

Установлены (стандартизованы) следующие основные признаки соответствия деталей заданным требованиям— показатели точности: 1) точность размеров, т. е. расстояний между различными элементами деталей и сборочных единиц; 2) точность формы, т. е. степень соответствия отдельных участков (поверхностей) детали тем геометрическим фигурам, с которыми они отождествляются (цилиндр, конус, плоскость и т. д.); 3) точность взаимного расположения поверхностей и 4) шероховатость поверхности, которая определяется размерной характеристикой микронеровностей, возникающих под влиянием пластических деформаций и других факторов, сопутствующих процессу резания.

При любом виде обработки

резанием заготовок детали получаются

с некоторыми отклонениями от номинальной

формы. Это происходит потому, что

обработка заготовок на станках

сопровождается действием различных

факторов, снижающих точность обработки.

Это неточность станка, его износ;

неточность изготовления режущих

инструментов, приспособлений и их износ

в процессе обработки; неточности

установки заготовки в станке; неточности

установки инструментов и их настройки

на размер; деформации системы

станок—приспособление — инструмент

— заготовка, возникающие под действием

сил резания; температурные деформации;

деформация заготовки под действием

силы тяжести, сил зажима и напряжений;

неточность применяемых средств измерений,

их износ и деформация; ошибки рабочего

в процессе измерений и многое другое.

Эти факторы непрерывно изменяются в

процессе обработки. В результате их

воздействия появляются по грешности

обработки.

грешности

обработки.

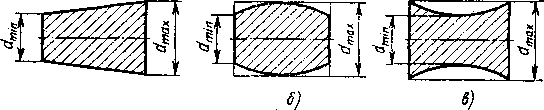

Рис. 2.31. Стандартизированные отклонения формы

поверхностей (поперечное сечение)

Международные и отечественные стандарты регламентируют требования к точности формы и расположения поверхностей деталей машин. ГОСТ 24642—81 устанавливает следующие отклонения формы поверхностей (рис. 2.31); выпуклость (рис. 2.31, а и в); вогнутость (рис. 2.31, б и г) овальность (рис. 2.31, д); огранка (рис. 2.31, е).

Отклонение профиля продольного сечения характеризует отклонение от прямолинейности и параллельности образующих. Частными видами этого отклонения являются конусообразность, бочкообразность и седло образность (рис. 2.32).

Значимость допусков формы и расположения поверхностей видна из следующего примера. Возьмем обыкновенный шарикоподшипник. Ясно, что все его детали должны быть круглыми.

а)

Рис. 2.32. Стандартизованные отклонения формы поверхностей (продольное сечение)

Другими словами, отклонения от круглости колец и шариков подшипника должны быть в пределах весьма жестких допусков — чем выше класс точности, тем меньше поле допуска круглости. Но несмотря на то что детали подшипника выполнены идеально, после сборки и обкатки выясняется, что подшипник вибрирует, перегревается и вообще неработоспособен. В чем же дело? Ведь форма деталей выполнена идеально. А дело в том, что подшипник сконструирован без учета точности расположения элементов его деталей. Для нормальной работы подшипников необходимо строгое совпадение осей дорожки качения и цилиндрической поверхности кольца. Если это условие не выполнено, то вращение происходит эксцентрично относительно оси вращения. Иными словами, в нем возникнут неравномерно направленные силы, напряжения, что и ведет к потере работоспособности. Значит, здесь мы столкнулись с нарушением принципа обеспечения точности расположения поверхностей при конструировании или обработке заготовок подшипника.

На эксплуатационные свойства деталей машин существенно влияет шероховатость обработанной поверхности. При этом далеко не всегда меньшая шероховатость поверхности соответствует наиболее благоприятным условиям эксплуатации деталей машин.

Гладко обработанная поверхность не всегда является наиболее износостойкой, так как для удержания смазочного материала на поверхностях трущихся деталей должны существовать определенные микронеровности. Во всех случаях конструкторы назначают параметр шероховатости поверхностей деталей машин с учетом конкретных условий работы той или иной поверхности (вид трения, нагрузка, температурные условия, смазка и т. д.). Соблюдение требований чертежей к шероховатости поверхностей — один из видов обеспечения точности обработки. Высота микронеровностей, определяющая шероховатость, может быть соизмеримой с точностью формы и расположения поверхностей деталей машин, с допуском на размер. Это бывает при обработке очень точных деталей.

Прочность деталей машин также зависит от шероховатости поверхностей. Установлено, что наличие царапин, рисок создает очаги концентрации напряжений, которые в дальнейшем приводят к разрушению детали. Такими очагами могут являться и впадины между гребешками микронеровностей. Это не относится к деталям из чугуна и цветных сплавов, у которых концентрации напряжений проявляются в меньшей мере, чем в стальных деталях. Прочность соединений с натягом также определяется высотой микронеровностей; при запрессовке одной детали в другую фактический натяг отличается от натяга аналогичных посадок, но с идеально гладкими поверхностями сопрягаемых деталей.

От шероховатости зависит стойкость поверхности к коррозии. У более гладкой поверхности меньше площадь соприкосновения с коррозионной средой. Чем глубже впадины микронеровностей, чем резче они очерчены, тем разрушительнее действие коррозии, направленное в глубь металла детали.

Итак, читатель познакомился с точностью деталей машин и их обработки — размерной точностью, точностью формы, точностью расположения поверхностей и шероховатостью. Все эти виды точности одинаково важны, ни одному из них невозможно отдать предпочтение. Конечно, не ко всем деталям предъявляют требования по всем четырем видам точности. При обработке шарика для подшипника совершенно бессмысленны требования к точности расположения поверхностей. Но первостепенное значение имеют точность размера, точность формы и шероховатость поверхности. В то же время направляющие металлорежущих станков могут быть изготовлены в довольно широком диапазоне допусков на размеры, но точность их формы — первостепенна.

Ознакомление с парком современных металлообрабатывающих станков дает представление о тех вершинах точности, которых позволяет достичь обработка металлов резанием. Доля микрометра — вот мера точности, реально достижимой на станках высокой точности. Изготовляют на этих станках детали, от точности которых зависят надежность и точность всего изделия — прибора, станка, прецензионного механизма и т. д. Обязательной составляющей технологических процессов изготовления прецизионных деталей является метрологический контроль точности обработки с его методами и средствами измерений.

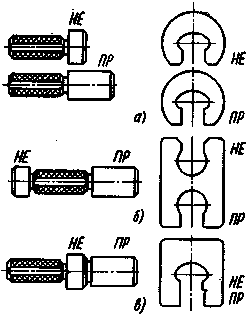

В технике мы наблюдаем большое разнообразие форм деталей. Но две трети этих деталей — тела вращения: валы, втулки, кольца, конусы и т. п. Не удивительно, что внимание машиностроителей в первую очередь направлено на контроль точности именно таких деталей. Основными средствами контроля размеров валов и отверстий в массовом производстве являются калибры. Предельные калибры (рис. 2.33) изготовлены таким образом, что их проходная часть или проходной калибр ПР, должен проходить, а непроходная часть или непроходной калибр НЕ не должен проходить один и тот же диаметр. Такое положение и свидетельствует о том, что деталь (диаметр тела вращения) находится в пределах допуска. Цилиндрические калибры — пробки предназначены для контроля отверстий, плоские калибры — скобы предназначены для контроля валов. Размеры проходных и непроходных калибров это не что иное, как верхние и нижние отклонения полей допусков (либо приближающиеся к ним значения) для конкретного размера (диаметра) с конкретным допуском.

Калибры выполняют однопредельными (рис. 2.33, а) для контроля размеров более 80—100 мм, так как при объединении они оказались бы слишком тяжелыми; двухпредельными двусторонними (рис. 2.33, б). Такие калибры удобны, ускоряют процесс контроля и широко применяются в машиностроении, для контроля деталей диаметром 20—80 мм. Двухпредельные односторонние калибры (рис. 2.33, в) наиболее удобны для контроля деталей размером до 20 мм.

Рис. 2.33. Калибры

Необходимо подчеркнуть, что калибрами не измеряют размеры, а контролируют их. Проконтролировать — значит установить факт годности или негодности проверяемого размера, что часто возможно установить и без определения его действительного значения. Измерить — значит определить действительный размер с заданной точностью в принятых единицах измерения с помощью универсальных измерительных средств.

Сравнив измеренные в нескольких сечениях размеры с предельными, делают заключение о годности детали. Метод измерений применяют в единичном и массовом производстве, а также для контроля высокоточных размеров ответственных деталей, при наладке и ремонте оборудования, во всех случаях, когда необходимо знать действительные размеры деталей.

Измерение больших диаметров с высокой точностью производят на специальных измерительных машинах.

Детали больших размеров измеряют переносными средствами: скобами, нутрометрами, микрометрами и другими приборами.

Отверстия диаметром 0,2—5 мм измеряют пневматическими приборами по скорости истечения воздуха. Слесари-сборщики широко используют штангенинструменты, уровни, микрометрические инструменты при сборке, наладке и испытаниях станков и машин. Мы же рассмотрим сейчас средства технологического контроля, непосредственно связанные с процессом обработки заготовок на металлообрабатывающих станках и, таким образом, ознакомимся с решением проблемы механизации и автоматизации контроля и измерений в серийном и массовом производстве.

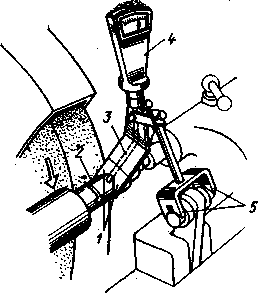

Для измерения размеров заготовок в процессе обработки в ряде случаев приходится останавливать станок, снимать заготовку и устанавливать ее на специальный измерительный прибор. При этом непроизводительно расходуется много времени. Поэтому созданы средства измерений для контроля размеров в процессе обработки непосредственно на станке. Одним из таких средств измерений является скоба (рис. 2.34), устанавливаемая на основании люнета станка.

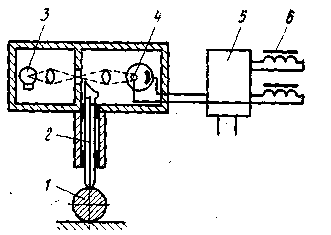

Рис. 2.34. Съемная седлообразная скоба:

1- губки; 2 - заготовка; 3 - шток; 4 - миниметр; 5 - призмы

Скоба под действием собственной силы тяжести прижимается губками 1 к поверхности обрабатываемой заготовки 2 и опирается призмами 5 на цапфы люнета. Верхний конец измерительного штока 3 упирается в удлиненный наконечник миниметра 4 (рычажно-механический показывающий измерительный прибор), который позволяет контролировать размер заготовки непосредственно в процессе обработки. Однако для снятия обработанной детали и установки новой заготовки измерительную скобу приходится снимать, а затем снова устанавливать. Поэтому следующим усовершенствованием явилось введение накидных седлообразных скоб. Такая скоба укрепляется на кронштейне станка и отводится от обрабатываемой заготовки поворотом рукоятки. Губки скобы выполняются неподвижными, что позволяет настроить ее на различные диаметры. По такому же принципу построены накидные индикаторные скобы для шлифовальных станков.

Значительно сложнее приборы и измерительные приспособления для измерения внутреннего диаметра конических и цилиндрических отверстий в процессе шлифования.

Рассмотренные типы приборов и приспособлений являются средствами механизации операций контроля. При их применении рабочий должен следить за показаниями прибора, чтобы своевременно вмешаться в процесс обработки и направить его по нужному руслу.

Методы и средства контроля технологических процессов обработки металлов резанием постоянно развиваются и совершенствуются. Созданы автоматические устройства активного контроля, которые по результатам измерения обрабатываемых заготовок сами управляют механизмами станков и машин, вмешиваясь в технологический процесс. Отсюда и название— активный контроль.

В зависимости от способа воздействия на исполнительные органы оборудования средства активного контроля подразделяются на три типа:

автокалибраторы — устройства, изменяющие процесс обработки или прекращающие его в момент достижения заданного значения контролируемого размера. Такой тип средств активного контроля используется для проведения контроля в процессе обработки (скоба с индуктивным датчиком и др.);

автоподналадчики — устройства, которые, воздействуя на механизмы наладки станков, изменяют их расположение относительно обрабатываемой поверхности заготовки. Производя полналадки, такие устройства обеспечивают обработку заготовок в заданных пределах допусков (фотоэлектрические датчики и др.);

автоблокировщики — устройства, не пропускающие для обработки на станках заготовки с погрешностями, выходящими за установленные допуски (припуски на обработку), и останавливающие станок при выходе размеров обрабатываемых заготовок за установленные допуски или при износе и поломке режущего инструмента.

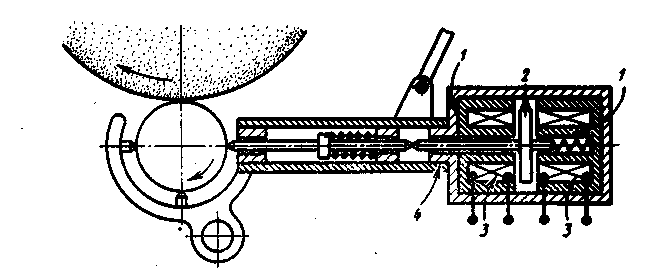

Системы автоматического активного контроля являются системами с обратной связью. Выходными параметрами этих систем являются: непосредственно размер обрабатываемой детали, положение режущей кромки инструмента, положение исполнительных органов станка. Входными параметрами систем активного контроля являются: режимы обработки, параметры работы двигателей привода исполнительных органов, параметры электромагнитов, золотников, воздействующих на механизм подач и другие элементы. В современных автоматических контрольных приборах применяют электроконтактные, пневматические, индуктивные, фотоэлектрические и радиометрические датчики. Принцип работы некоторых из них рассмотрим на примерах. Схема накидной скобы с индуктивным датчиком показана на рис. 2.35.

На штоке 4 датчика закреплен якорь 2, помещенный между сердечниками 1 правой и левой индуктивных катушек 3. В начале обработки шток скобы, шток датчика и связанный с ним якорь находятся в крайнем правом положении. Зазор между правой катушкой и якорем меньше, чем зазор между якорем и левой катушкой.

Рис. 2.35. Скоба с индуктивным датчиком

Неравенство зазоров вызывает изменение индуктивности катушек. По электрической цепи, в которую включены катушки, проходит ток, и станок получает рабочее движение. По мере уменьшения диаметра детали шток датчика опускается и воздушные зазоры между якорем и катушками постепенно выравниваются. В момент достижения заданного размера зазоры становятся одинаковыми, прохождение тока в цепи прекращается и станок автоматически включается.

Для активного контроля применяют фотоэлектрические датчики (рис. 2.36).

Рис. 2.36. Схема фотоэлектрического датчика

В датчиках этого типа используют фотоэлектрический эффект. Световой поток от источника света 3 падает на фотоэлемент 4. измерительный наконечник 2, касающийся детали 1, изменяет щель в перегородке, регулируя этим величину светового потока. Возникающий под действием света электрический ток через электронный усилитель 5 подается на электроаппаратуру 6 станка или сортировочного устройства.

Использование и развитие средств и методов активного контроля в значительной степени повышает точность деталей машин. На современных машиностроительных заводах, на станках и автоматах, оснащенных средствами активного контроля сегодня достигают в массовом и серийном производстве такой точности, какую несколько десятков лет тому назад можно было получить лишь в особых условиях. Однако и развитие уникального метрологического оборудования не останавливается. В машиностроении довольно часто возникает необходимость в проверке и аттестации ответственных деталей сложнейшей конфигурации и сверхвысокой точности. Нужно получить достоверную информацию и о размерной точности и о точности формы и расположения поверхностей. Иногда для таких измерений используют коордйнатно-расточные станки. Закрепив на шпинделе вместо режущего инструмента датчик, производят измерения. Использование станков в качестве своеобразных измерительных машин возможно благодаря их высокой точности и способности к различным перемещениям, необходимым для ощупывания самых сложных поверхностей в пространстве. Применение высокоточных координатно-расточных станков для измерений неэффективно, их используют только в особых случаях.

Машиностроение оснащено мощной измерительной и испытательной техникой, реализующей все современные достижения науки и техники. Для высокоточных измерений геометрических параметров ответственных деталей машин используют лазерную технику, достижения оптики и электроники, координатно-измерительные машины.