4.4. Форма отчёта

Лабораторная работа № 4

1.Краткое описание конструкции ходового оборудования строительных машин с их характеристиками.

2.Расчет и построение тяговой характеристики колесного движителя

δ=δ(T ) , Vд =Vд(T ) , N = N(T ) , η =η(T ) , q = q(T ) .

3.Выводы.

Лабораторная работа № 5

Определение основных физико-механических свойств грунтов

5.1. Цель работы

Изучить классификацию грунтов, их составные части, а также физикомеханические свойства.

5.2. Подготовка к работе

Машины для земляных работ эксплуатируются в грунтах, обладающих различными физико-механическими свойствами, оказывающими определяющее влияние на производительность и эффективность этих машин. Физико-механические характеристики грунтов влияют на трудность их разработки, тяговые качества, проходимость и устойчивость самоходных колёсных землеройно-транспортных машин и должны учитываться при выборе типа и мощности рабочего и ходового оборудования машин, предназначенных для работы в заданных грунтовых условиях.

В зависимости от происхождения и последующего развития грунтов, их состояния и свойств они разделяются на следующие основные классы: скальные, полускальные, крупнообломочные несцементированные, песчаные и глинистые.

Скальные грунты представляют собой горные породы с жёсткой связью между зёрнами (спаянные или сцементированные), Обладающие пределом прочности при сжатии в водонасыщенном состоянии не менее 5 МПа (граниты, диориты, песчаники, известняки и др.). Эти грунты упруги и малосжимаемы, водоустойчивы и водонепроницаемы.

К полускальным грунтам относят горные породы с пределом прочности на сжатие в водонасыщенном состоянии, меньшим 5 МПа, способные к незначительному уплотнению (мергели, окремнённые глины,

21

песчаники с глинисто-кремниевым цементом и др.) или к размягчению и растворению в воде (гипс, гипсоносные конгломераты, каменная соль и др.).

К крупнообломочным несцементированным грунтам относят породы, содержащие более 50 % по массе обломков с размерами более 2 мм, а к песчаным – сыпучие грунты в сухом состоянии, содержащие менее 50 % по массе частиц крупнее 2 мм. Крупнообломочные и песчаные грунты являются сыпучими грунтами, неспособными воспринимать растягивающие напряжения и легко разрушающимися под воздействием сдвигающих сил.

Глинистые грунты являются продуктом химического выветривания горных пород и содержат значительное количество по массе частиц размером менее 0,005 мм. Мельчайшие частицы глинистых грунтов соединены между собой сложными связями и в зависимости от степени насыщения водой могут обладать свойствами твёрдого, пластичного или жидкого тела.

Трудность разработки грунтов оценивается с учётом ряда их основных физико-механических характеристик: гранулометрического состава, пластичности, липкости, разрыхляемости, плотности, влажности, прочности. 1. Гранулометрический состав грунта оценивается весовым содержанием фракций, выраженным в процентах. Может быть принята следующая

классификация грунтов по фракциям (размерам частиц): |

|

Галечные, щебёночные (крупнообломочные) |

100…10 |

Гравийные |

10…2 |

Песчаные |

2…0,5 |

Пылеватые |

0,05…0,005 |

Глинистые |

менее 0,005 |

По гранулометрическому составу различают крупнообломочные, гравийные и песчаные грунты.

Глинистые грунты, обладающие связностью, классифицируются по числу пластичности Wп, представляющему собой разность между границей текучести Wт и границей раскатывания Wр.

Границей текучести называют весовую влажность (в процентах) приготовленного глинистого теста, при которой на глубину 10 мм за время 5 с погружается под действием собственного веса (0,76 Н) конус с углом при вершине, равным 30º. Границей раскатывания называют весовую влажность (в процентах), при которой приготовленное глинистое тесто, раскатываемое в жгут толщиной 3 мм, начинает крошится. Классификация грунтов по числу

пластичности имеет следующий вид: |

Wп , % |

|

Супесь |

||

1…7 |

||

Суглинок |

7…17 |

|

Глина |

более 17 |

2. Плотность грунта (объёмная масса)ν представляет собой отношение

массы данного образца грунта Gг к его объёму Vг:

ν = Gг/Vг, г/см3 или т/м3.

22

Плотность грунтов, разрабатываемых землеройными машинами, находятся примерно в пределах 1,3…2,4 т/м3.

3. Влажность грунта W (в процентах) представляет собой отношение массы воды Gв к массе минеральных частиц (скелета грунта) Gск в данном объёме грунта:

W = (Gв/Gск)·100 %.

Влажность изменяется от 1…2 % в сухих песках до 200 % и более в текучих глинах, морском и речном иле.

4. Разрыхляемостью грунта называют его способность увеличиваться в объёме в процессе разработки. Количественным критерием разрыхляемости грунта служит коэффициентом разрыхления kр. Он определяет собой отношение объёма разрыхленного в процессе разработки грунта Vр к объёму грунта в естественном залегании V:

kр = Vр/V.

Средние значения kр для различных грунтов различны и находятся в пределах 1,1…1,35. Для взорванных скальных и мёрзлых грунтов kр находятся в среднем в пределах 1,45…1,60.

Коэффициент kр зависит также от формы и размеров рабочего органа, от параметров срезаемого слоя грунта и должен учитываться как при создании землеройных машин, так и при их эксплуатации.

5.Липкостью называют свойство в основном глинистых грунтов при определённой влажности прилипать к рабочим поверхностям из различных конструкционных материалов, взаимодействующих с грунтом. Сила прилипания грунта к стали достигает 0,01…0,02 МПа, что может повлечь за собой налипание на рабочую поверхность слоя грунта толщиной до нескольких десятков сантиметров и значительно снизить эффективность работы землеройной машины.

Разработка землеройными машинами мёрзлых грунтов при отрицательной температуре сопровождается примерзанием налипшего грунта к поверхности рабочего органа или других элементов конструкции.

Силы сцепления в зоне контакта примерзшего грунта с поверхностью конструкции достигают величин, в десятки и сотни раз превышающих значения липкости. Намёрзший на рабочие поверхности грунт значительно снижает производительность землеройных машин.

6.Угол естественного откоса – угол, образуемый у основания конуса при свободном отсыпании сверху разрыхленного грунта. Для песка этот угол принимается равным углу внутреннего трения в пределах 28…35 %. Верхний предел соответствует влажному песку.

Значительное влияние на трудность разработки грунтов и проходимость землеройных машин оказывают механические характеристики грунтов – сопротивление сжатию, сдвигу и разрыву. Сопротивление связных грунтов сжатию во много раз превосходит сопротивление грунта сдвигу и разрыву.

23

При производстве земляных работ в строительстве и в горном деле используется ряд производственных классификаций грунтов по трудности разработки. А.Н. Зелениным предложено классифицировать грунты по числу ударов С плотномера ДорНИИ:

Таблица 5.1

Категория |

|

Талые грунты |

|

|

Мёрзлые грунты |

|

|||

грунта |

|

|

|

|

|

|

|

|

|

I |

I I |

I I I |

|

IV |

I |

I I |

I I I |

IV |

|

|

|

|

|

|

|

|

|

|

|

Число С |

1…4 |

5…8 |

9…16 |

|

17…35 |

35…70 |

70…140 |

140…280 |

280…560 |

Рассмотренные физико-механические характеристики грунтов и их количественные значения используются для объективной оценки трудности разработки грунтов землеройными машинами, обоснования параметров вновь создаваемых машин и определения производительности машин, работающих в различных грунтовых условиях.

5.3. Порядок проведения работы

По образцу представленного грунта необходимо определить:

1.Плотность грунта.

2.Влажность грунта.

3.Категорию грунта.

4.Классифицировать грунт по числу пластичности.

5.4. Форма отчёта

Лабораторная работа № 5

1.Цель работы.

2.Классификация и физико-механические свойства грунтов.

3.Краткие записи при проведении опытов по определению плотности, влажности и категории грунта.

Лабораторная работа № 6

Изучение конструкции и рабочего процесса бульдозера и определение его производительности

6.1. Цель работы

Целью работы является изучение конструкции основных узлов бульдозерного оборудования и процесса копания грунта бульдозером.

24

6.2. Общие сведения к выполнению работы

При выполнении работы необходимо иметь в виду, что бульдозеры предназначены для послойного срезания и перемещения грунта при строительстве дорожных насыпей и выемок, разравнивания грунта, грубой планировки строительных площадок. Бульдозерами производят расчистку местности от кустарника и крупных камней, корчевку пней, валку деревьев, очистку автомобильных дорог и улиц от снега. Бульдозеры также используются в качестве толкачей скреперных агрегатов в процессе набора грунта. В зависимости от мощности базового тягача бульдозеры могут работать на самых разнообразных грунтах, от болотистых до скальных. При работе на тяжелых и скальных грунтах бульдозеры оборудуются рыхлителями.

По типу ходовой части базовой машины различают гусеничные и пневмоколесные бульдозеры. Гусеничные бульдозеры эффективны при перемещении грунта на расстояние до 80…100 м, а пневмоколесные - на расстояние до 120…150 м.

По конструкции отвала различают оборудование с неповоротным отвалом, постоянно установленным под прямым углом к продольной оси базовой машины и с поворотным отвалом, который может быть установлен в плане под углом до 27°, а в вертикальной плоскости перекошен до 10°.

Гусеничные бульдозеры выпускаются: на базе трактора ДТ-75 тягового класса 3 тс – ДЗ-42Г; на базе трактора T-4AП2 класса 4 тс – ДЗ-101; на тракторе Т-130Г класса 10 тс – ДЗ-27С; на тракторе Т-180Г класса 15тс – ДЗ-35С; на тракторе ДЭТ-250 класса 25 тс – ДЗ-34С и на тракторе Т-330 того же класса – ДЗ-59.

Пневмоколесные бульдозеры серийно выпускаются только на тракторе МТЗ-80 тягового класса 1,4 тс – ДЗ-102.

Основными узлами бульдозера являются отвал, толкающие брусья и гидроцилиндры управления отвалом.

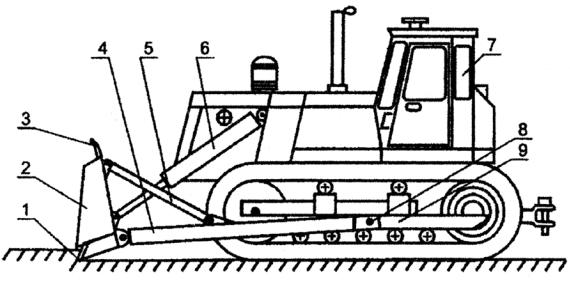

Отвал представляет собой сварную конструкцию, состоящую из лобового листа, ножей 1, козырька 3 (рис. 6.1), нижней и верхней коробок жесткости, ребер, приваренных к нижней коробке, боковых стенок 2 и проушин, служащих для соединения отвала с толкающими брусьями 4 и гидроцилиндрами 6.

Лобовой лист имеет внизу прямой участок, к которому болтами крепятся сменные ножи 1. Верхняя часть лобового листа изогнута по радиусу определенной кривизны, что позволяет с наименьшими потерями энергии изменять направление движения срезаемой стружки. Сменные ножи имеют двустороннюю заточку, что дает возможность по мере износа переворачивать или менять их местами. Для повышения срока службы ножи изготавливаются из износостойкой марганцовистой стали.

25

Рис. 6.1. Общий вид бульдозера на базе гусеничного трактора T-130

Убульдозеров класса 10 тс с поворотным отвалом для соединения с шаровой головкой универсальной рамы вварено в нижнюю коробку жесткости шаровое гнездо. Отвал по краям имеет дополнительные проушины для соединения со штоками гидроцилиндров поворота отвала в плане.

Убульдозеров с неповоротным отвалом он крепится к двум толкающим брусьям 4, расположенным с обеих сторон трактора. Толкающие брусья представляют собой балки прямоугольного сечения с проушинами для установки отвала и раскосов, а также для крепления бульдозерного оборудования к базовой машине. Внизу отвал с толкающими брусьями соединяется двумя плоскими шарнирами, а вверху - с помощью винтовых раскосов 5 трубчатого сечения, обеспечивающих изменение угла резания (в пределах 10°) и угла поперечного перекоса (в пределах 5°). Для соединения толкающих брусьев с тягачом на рамах ходовых тележек 9 установлены шарниры 8 с опорными пальцам.

Убульдозеров с поворотным отвалом имеется универсальная подковообразная рама с шаровым шарниром в середине. На раме приварены проушины для крепления штоков гидроцилиндров и для винтовых раскосов. Изменение угла резания и перекоса отвала производят путем изменения длины раскосов вручную, а изменение угла в плане - путем перестановки шкворней толкателей в различные проушины на раме. На некоторых последних моделях бульдозеров угол поворота отвала в плане, а также угол его перекоса изменяют с помощью гидроцилиндров.

Бульдозеры могут укомплектовываться различными видами сменного рабочего оборудования. К ним относятся уширители, открылки, выступающий средний нож, лыжи, рыхлительные зубья, кусторезные ножи, канавные наставки, откосники-планировщики. Уширители и открылки используют при работе на легких песчаных грунтах для увеличения призмы

26

перемещаемого грунта. Лыжи применяют для облегчения работы по планировке поверхности, когда необходимо ограничить возможность заглубления отвала.

Техническая производительность бульдозера определяется по формуле

ПT = 60Vn Kн , м3/ч,

TцКр

где Vn – объем призмы волочения, м3,

Тц – продолжительность цикла работы бульдозера, складывающаяся из времени зарезания, перемещения грунта, возвращения машины к началу забоя, поворота, переключения передач и подъема - опускания отвала, мин.

Кн – коэффициент наполнения призмы волочения; Кр – коэффициент разрыхления грунта.

Объем призмы волочения находится по формуле

Vп = B20tgHε0 , м3,

где B0 – ширина отвала, м;

H0 – высота отвала, м;

ξ – угол естественного откоса грунта.

6.3.Порядок проведения работы

6.3.1.Используя методические указания, плакаты, модели и кинофильм, изучить общее устройство и назначение рабочего оборудования бульдозера.

6.3.2.Индивидуально, по указанию преподавателя, подробно изучить назначение и устройство одного из узлов бульдозера.

6.3.3.В грунтовом канале на модели отвала бульдозера исследовать процесс образования призмы волочения на малосвязном грунте и определить её объем путем замера параметров отвала и угла естественного откоса грунта.

6.4. Форма отчета

Лабораторная работа №6

1.Цель работы.

2.Краткое описание общего устройства и назначения рабочего оборудования бульдозера.

27

3.Подробное описание и схема конструкции одного из основных узлов бульдозера.

4.Описание процесса образования призмы волочения, определение ее объема и производительности указанного типа бульдозера.

5.Выводы.

Лабораторная работа № 7

Изучение конструкции и определение основных параметров автогрейдера

7.1 Цель работы

Целью работы является изучение конструкции, области применения, принципа действия и схем работы автогрейдера, а также определение его производительности.

7.2. Общие сведения к выполнению работы.

Автогрейдер – самоходная землеройно-транспортная машина, предназначенная главным образом для профилирования и отделки землеройного полотна, а также возведения насыпей, устройства и содержания кюветов, перемешивания грунта или гравия с вяжущими материалами, очистки дорог и прочих сооружений от снега и льда и других работ.

В зависимости от массы различают три типа автогрейдеров: легкие – массой 7…9 т, средние – массой 10…15 т и тяжелые – массой 16…23 т.

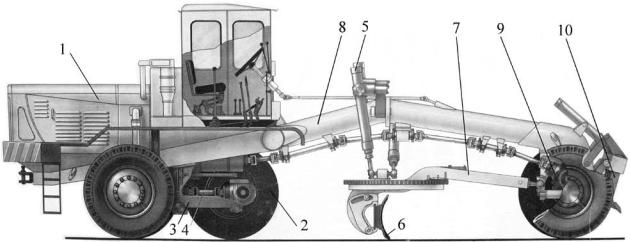

Общее устройство автогрейдера рассмотрено на примере устройства автогрейдера тяжелого типа ДЗ-98-2 (рис. 7.1).

Рис. 7.1. Общий вид автогрейдера тяжелого типа

28

Автогрейдер состоит из следующих основных узлов и механизмов: силовой установки 1, колесного движителя 2, балансиров 3, коробки перемены передач 4, соединенной с задним мостом карданной передачей, гидрооборудования 5, основного рабочего органа – отвала 6, тяговой рамы 7, основной рамы 8, переднего моста 9, дополнительного рабочего органа 10 (рыхлителя или бульдозера).

Основная рама 8 сварной конструкции состоит из основной балки и подмоторной части, на которой установлены: кабина, топливный бак, коробка передач, капот, двигатель, а снизу присоединён задний мост.

Гидросистема рабочего оборудования предназначена для обеспечения работы гидроцилиндров управления отвалом и рыхлителем и гидродвигателя механизма поворота отвала. Механизм поворота отвала состоит из гидродвигателя и червячного редуктора. Основным рабочим органом автогрейдера является отвал, который с помощью тяговой рамы и поворотного круга на гидроцилиндрах подвешен к основной раме посередине машины. Трансмиссия включает в себя двигатель, повышающий редуктор с гидротрансформатором, карданный вал, коробку передач, стояночный тормоз, главную передачу, полуось, цепную передачу балансира, колесный тормоз и колесный движитель.

Управление колесным движением автогрейдера осуществляется из кабины рулевого колеса с валом и гидроусилителя. Рабочий процесс автогрейдера состоит из операций копания, перемещения и разравнивания грунта. Отвал автогрейдера может занимать различные положения (поворот в плане на 3600, подъём и опускание, наклон в обе стороны в вертикальных плоскостях, вынос в обе стороны с наклоном к горизонту от 0 до 900).

При профилировании дороги автогрейдер последовательно вырезает грунт из кювета, перемещает его к оси дороги проходами, параллельными оси дороги, планирует и отделывает. Зарезание грунта производят на скорости 3…4 км/ч. Следует указать, что легкие автогрейдеры применяют для содержания и текущего ремонта дорог, средние автогрейдеры – для ремонта и строительства дорог и других земляных работ в средних грунтовых условиях. Тяжелые автогрейдеры целесообразно применять для больших объемов дорожных работ, а также при работе в тяжелых грунтах до Ш категории включительно.

Колесная схема автогрейдеров обозначается формулой А × Б × В, где

А– число осей (мостов) с управляемыми колесами; Б – число ведущих осей;

В– общее число осей.

Наиболее распространённой является схема 1×2×3, которая при достаточно простом устройстве управляемой оси обеспечивает хорошие тягово-сцепные и планирующие свойства.

Некоторые схемы и рабочие операции производства земляных работ автогрейдерами приведены на рис. 7.2 и 7.3.

29

Рис. 7.2. Рабочие операции:

а - зарезание грунта; б - перемещение; в – разравнивание

Рис. 7.3. Планировка и отделка корыта (схема движения автогрейдера и порядок проходов)

30

Производительность автогрейдера на профилировании земляного полотна определяется по формуле

П = 60LF/Тц, м3/ч,

где L – длина рабочего участка, L = 400…500 м;

F – площадь поперечного сечения, вырезанного и уложенного в насыпь грунта, м2;

Тц – время цикла работы (мин), определяется следующим образом:

|

|

|

n2 |

|

|

|

n1 |

ni |

|

|

|

Tц = RL V |

+V |

+...+V +2tпов , |

|

|

1 |

2 |

i |

где n1 |

n2 ... ni – число проходов, |

выполняемых соответственно при |

||

зарезании, перемещении и отделке; |

|

|

||

V1 |

V2 ... Vi |

– скорость соответственно при зарезании, перемещении и |

||

отделке, |

м/мин; |

tпов – время вспомогательных операций, мин, необходимое |

||

для поворота автогрейдера или его отвала на 900 (1…2,5 мин) на концах рабочего участка.

7.3.Порядок проведения работы

7.3.1.Используя методические указания, плакаты, модели и кинофильмы, изучить общее устройство и назначение рабочего оборудования автогрейдера.

7.3.2.Индивидуально, по указанию преподавателя, изучить назначение

иустройство одного из узлов автогрейдера.

7.3.3.В грунтовом канале на модели исследовать процесс профилирования и планировочных работ при работе автогрейдера и определить производительность автогрейдера по заданию преподавателя.

7.4. Форма отчета

Лабораторная работа № 7

1.Цель работы.

2.Краткое описание общего устройства и назначения автогрейдера.

3.Описание технологической схемы производства работ автогрейдером

иопределение производительности при заданных условиях работы.

4.Выводы.

31

Лабораторная работа № 8

Изучение процесса копания грунта скрепером и определение его производительности

8.1. Цель работы

Целью работы является изучение конструкции скрепера, принципа и способов производства работ и определение производительности машины.

8.2. Общие сведения к выполнению работы

При выполнении работы необходимо иметь в виду, что скрепер предназначен для послойной разработки, перемещения и отсыпки грунта слоем заданной толщины. Скрепер обладает хорошей планирующей способностью, а также при движении эффективно уплотняет пневматическими шинами свежеотсыпанный грунт.

Скреперами разрабатывают различные грунты – от песчаного до глинистого. Очень прочные Ш, IV категории и мерзлые грунты предварительно разрыхляют. Современные скреперы выпускаются с ковшом вместимостью до 25…30 м3, имеют мощность двигателей до 810 кВт (1100 л.с.) и транспортную скорость с груженым ковшом до 50 км/ч. При большом разнообразии конструкций все скреперы имеют рабочее и тяговое оборудование. Рабочее оборудование предназначено для набора, перевозки и выгрузки грунта. Оно состоит из ковша и механизмов управления. Современные скреперы по способу загрузки ковша делятся на два типа: заполняемые силой тяги, развиваемой колесным или гусеничным тягачом, и с помощью элеваторного устройства. По типу соединения рабочего и тягового оборудования скреперы делятся на прицепные, полуприцепные и самоходные.

Прицепные скреперы с гусеничными тракторами обладают высокой проходимостью и могут успешно работать во время дождей и распутицы. Недостатком таких машин является низкая транспортная скорость. Поэтому прицепные скреперы выгодно применять при небольшой дальности перемещения грунта от 100 м до 800 м. Самоходные одномоторные скреперы с одноосными колесными тягачами менее проходимы и требуют для работы более благоприятных дорожных условий. Благодаря высокой транспортной скорости самоходные скреперы эффективно использовать при дальности транспортирования грунта от 800 до 3000 м. Полуприцепные скреперы на базе двухосных колесных тракторов типа T-150K и К-702 сочетают в себе качества прицепных и самоходных скреперов, имеют высокую проходимость и значительную транспортную скорость. Их эффективно применять при перемещении грунта на расстояние от 300 м до 1500 м. Выбор типа скрепера

32

зависит в основном от степени проходимости поверхности движения и дальности транспортирования грунта. При этом следует учитывать, что выгоднее с увеличением дальности перемещения грунта применять скреперы

сбольшой вместимостью ковша. В нашей стране серийно выпускаются прицепные скреперы: ДЗ-33А с ковшом 3 м3 к трактору ДТ-75, ДЗ-111А с ковшом - 4,5 м3 к трактору Т-4АП2, ДЗ-77А с ковшом 8 м3 к трактору T-130 Г-1. Благодаря высоким тяговым свойствам базовых тракторов прицепные скреперы обеспечивают самостоятельный набор грунта. Однако при разработке особо тяжелых грунтов работают одновременно по 3-5 скреперов

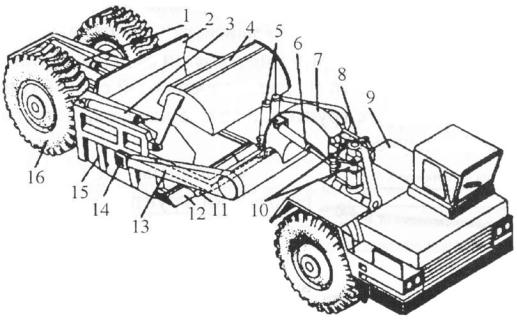

содним трактором-толкачом. Скреперное оборудование прицепного скрепера является двухосной коленной машиной, типовая конструкция которой показана на рис.8.1.

Рис.8.1. Общий вид самоходного скрепера ДЗ-13

Сила тяги тягача 9 через стойку 8 и арку-хобот 7 передается тяговой раме 13 скрепера. Шарнирное соединение тяговой рамы и тягача позволяет им взаимно поворачиваться при поворотах и наклонах машины. Тяговая рама пальцами шарнирно соединена с ковшом 15, благодаря чему он может опускаться или подниматься в различное рабочее положение при движении штоков гидроцилиндров 5. Ковш 15 скрепера служит емкостью для разрабатываемого грунта и одновременно является несущей конструкцией, заменяющей раму для восприятия нагрузок от веса набранного грунта и силы тяги тягача. В задней части ковша размещается буферная рама, предназначенная для крепления задних колес 16, размещения направляющих и гидроцилиндра выдвижения задней стенки 1, а также для передачи усилия трактора-толкача к режущим ножам скрепера. В передней части ковша имеется заслонка 4 на рычагах, которая с помощью пальцев шарнирно

33

крепится к боковым стенкам ковша. Подъем и опускание заслонки производится гидроцилиндрами 3. Для предотвращения перекоса при движении на задней стенке установлены боковые ролики. Задняя стенка 2 для разгрузки ковша выдвигается вперед с помощью гидроцилиндра.

Гидравлическая система скрепера включает в себя бак, насос и гидрораспределитель, устанавливаемые на базовом тракторе, а также гидроцилиндры и трубопроводы. Вся система заполнена рабочей жидкостью - маслом. Для управления положением ковша, заслонки и задней стенки гидрораспределитель имеет три самостоятельные секции, объединенные общим питанием от одного насоса и общим сливом в бак.

В нашей стране серийно выпускаются самоходные скреперы с ковшом вместимостью 8 м3 (ДЗ-11П), 15 м3 (ДЗ-13) и 25 м3 (ДЗ-107). Самоходный скрепер представляет собой шарнирно-сочлененную машину и состоит из одноосного тягача и рабочего оборудования, соединенных между собой седельно-сцепным устройством и тяговой рамой.

Конструкция седельно-сцепного устройства позволяет поворачивать тягач относительно ковша до 90° в каждую сторону и таким образом управлять поворотом скрепера. В конструкции седельно-сцепного устройства предусмотрен продольный шарнир, допускающий взаимный поперечный наклон тягача и ковша до 15° для сохранения контакта колес с неровной дорогой. Производительность работы скрепера пропорциональна объему грунта, перемещаемому за один цикл. Процесс заполнения ковша скрепера зависит от типа грунта. Связные и оптимально влажные грунты после заглубления ножа в начале резания дают устойчивый слой стружки, который движется по днищу ковша и упирается в заднюю стенку. После этого стружка ломается в зоне ножа, а срезаемый грунт образует последующие слои в ковше. При разработке малосвязанных грунтов, близких к песчаным, стружка ломается практически сразу над ножом и проталкивается через толщу ранее набранного в ковш грунта в виде воронки. При одинаковой силе тяги, приложенной к ковшу, больший объем набираемого в ковш грунта наблюдается на связных средней прочности грунтах. При разработке малосвязных грунтов значительная его часть скапливается перед ковшом, образуя призму волочения.

8.3. Порядок проведения работы

8.3.1.Используя методические указания, плакаты, модели и учебный кинофильм, изучить общее устройство рабочего оборудования скреперов.

8.3.2.Индивидуально, по указанию преподавателя, изучить подробное устройство одного из основных узлов рабочего оборудования скрепера.

8.3.3.Выполнить на грунтовом канале, с использованием модели ковша скрепера с боковой прозрачной стенкой, эксперименты по заполнении ковша малосвязным сухим и предварительно увлажненным грунтом. Дать описание процесса заполнений ковша для этих случаев и зарисовать схему движения грунта в ковше. Сделать сравнительный анализ.

34

8.4. Форма отчета

Лабораторная работа № 8.

1.Цель работы.

2.Краткое описание общего устройства рабочего оборудования скреперов.

3.Описание и схема конструкции одного из основных узлов скрепера.

4.Описание и схемы заполнения модели ковша скрепера сухим и увлажненным малосвязным грунтом. Определение производительности указанного типа скрепера.

5.Выводы.

Лабораторная работа № 9

Изучение устройства, рабочего процесса и определение основных параметров одноковшового экскаватора

9.1. Цель работы

Целью работы является изучение общего устройства, принципа работы, кинематических схем одноковшовых экскаваторов и определение их производительности.

9.2. Общие сведения к выполнению работы

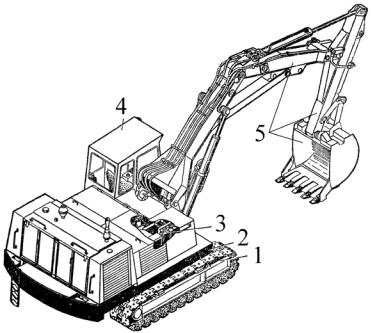

Одноковшовый экскаватор – это универсальная землеройная машина для разработки грунта и полезных ископаемых и погрузки их в транспортные средства или в отвал. Общий вид одноковшового экскаватора представлен на рис. 9.1.

Экскаватор состоит из следующих основных узлов: 1 - ходовое оборудование;

2- опорно-поворотное устройство (ОПУ);

3- платформа поворотная с механизмами;

4- кабина управления;

5- сменное рабочее оборудование.

Экскаваторы используются при рытье котлованов, траншей, для устройства насыпей, выемок и для погрузки грунта и других сыпучих материалов в транспортные средства.

Экскаватор называется универсальной машиной, так как может быть оборудован различными видами сменного рабочего оборудования: прямой лопатой, обратной лопатой, грейфером, драглайном, крановым оборудованием.

35

Рис. 9.1. Общий вид одноковшового экскаватора с гидравлическим управлением

Чаще всего строительные одноковшовые экскаваторы предназначены для работы на грунтах I…IV категории. Основным параметром экскаватора является геометрическая вместимость ковша. Поэтому вместимость ковша является одним из основных признаков, по которому классифицируются одноковшовые экскаваторы.

Индексация экскаватора, выпускаемого ПО "ТЯЖЭКС" г. Воронежа, ЭО-5122 показывает, что данный экскаватор одноковшовый, V размерной группы, с ковшом емкостью 1…1,5 м3, на гусеничном ходу, с гидравлическим приводом, второй модели.

Чтобы разработать одноковшовым экскаватором порцию грунта, необходимо выполнить в определенной последовательности комплекс из четырех основных технологических операций, составлявших рабочий цикл:

-отделение грунта от массива и захват его ковшом - копания;

-перемещение грунта в пределах досягаемости ковшом - поворот на выгрузку;

-погрузка в транспорт или в отвал - выгрузка грунта из ковша;

-возврат рабочего оборудования в исходное положение - поворот в забой.

Время рабочего цикла определяется формулой:

tц = tкоп +tпг +tраз +tпп , с,

где tкоп – время копания;

tпг – время поворота груженого ковша;

36

tраз – время разгрузки;

tпп – время поворота с порожним ковшом.

Эксплуатационная производительность Пэ определяется по формуле

Пэ = 3600 q Кн Кв , м3/ч,

tц Кр

где q – геометрическая вместимость ковша, м3; tц – время цикла, с;

Кн – коэффициент наполнения ковша (Кн > < 1); Кр – коэффициент разрыхления грунта (Кр > 1);

Кв – коэффициент использования машины: по рабочему времени.

9.3. Порядок проведения работы

При выполнении работы используются: модель гусеничного ходового устройства; плакаты и кинематическая схема привода хода и поворота платформы одноковшового экскаватора.

Порядок проведения работы следующий:

9.3.1.Изучить устройство и выполнить схему гусеничного хода, дать его характеристику.

9.3.2.По заданию преподавателя дать объяснения по предложенной индексации экскаватора.

9.3.3.По заданию преподавателя определить производительность определенного экскаватора.

9.3.4.Определить скорость движений экскаватора или скорость поворота платформы.

9.3.5.Определить производительность указанного типа экскаватора.

9.4. Форма отчета

Лабораторная работа № 9

1.Цель работы.

2.Описание рабочего процесса экскаватора.

3.Схема гусеничного ходового устройства.

4.Расчеты по заданию преподавателя.

5.Выводы.

37

Библиографический список

1.Строительные машины: учебник / Волков Д.П., Крикун В.Я. издание 2-е, перераб. и доп. – М.: АСВ, 2002. – 376 с.

2.Баловнев, В.И. Автомобили и тракторы: Краткий справочник / В.И. Баловнев, Р.Г. Данилов – М.: Академия, 2008. – 384 с.

3.Землеройно-транспортные машины / Холодов А.М., Ничке В.В., Назаров Л.В. – Харьков: Вища школа, 1982. – 192 с.

4.Машины для земляных работ: учеб. для вузов / под общ. ред. Д.П. Волкова. – М.: Машиностроение, 1992. – 448 с.

5.Ульянов, Н.А. Теория самоходных колёсных землеройнотранспортных машин. – М.: Машиностроение, 1969. – 520 с.

38

Оглавление |

|

Введение………………………………………………………………………….. |

3 |

Лабораторная работа №1. Изучение конструкции двигателя |

|

внутреннего сгорания…………………..………………………………... |

3 |

Лабораторная работа №2. Изучение общего устройства привода |

|

СДМ. Изучение кинематических схем приводов исполнительных |

|

механизмов одноковшовых строительных экскаваторов, |

|

определение скоростей и усилий……..………………………………... |

8 |

Лабораторная работа №3. Изучение общего устройства систем |

|

управления строительных и дорожных машин и составление их |

|

схем………………………..……………………………………………... |

10 |

Лабораторная работа №4. Устройство ходового оборудования |

|

строительных и дорожных машин и классификация ………………… |

15 |

Лабораторная работа №5. Определение основных физико- |

|

механических свойств грунтов ………………………………………... |

21 |

Лабораторная работа №6. Изучение конструкции и рабочего |

|

процесса бульдозера и определение его производительности………. |

24 |

Лабораторная работа №7. Изучение конструкции и определение |

|

основных параметров автогрейдера …………………………………... |

28 |

Лабораторная работа №8. Изучение процесса копания грунта |

|

скрепером и определение его производительности…………………... |

32 |

Лабораторная работа №9. Изучение устройства, рабочего |

|

процесса и определение основных параметров одноковшового |

|

экскаватора………………………………………………………………. |

35 |

Библиографический список……………………………………………. |

38 |

СТРОИТЕЛЬНЫЕ И ДОРОЖНЫЕ МАШИНЫ

Методические указания

к выполнению лабораторных работ для студентов спец.

190205 «Подъёмно-транспортные, строительные, дорожные машины и оборудование», 291300 – «Механизация и автоматизация строительства» и бакалаврам

по направлению 190100– «Наземные транспортные системы»

Составители: канд. техн. наук, проф. Вячеслав Николаевич Геращенко канд. техн. наук, доц. Виталий Леонидович Тюнин

Редактор Аграновская Н.Н.

Подписано в печать __. __. 2011 г. Уч.-изд. л. __. Усл.-печ. л. ___.

Формат 60×84 1/16. Тираж ____ экз. Заказ № . Бумага писчая.

_________________________________________________________________

Отпечатано: отдел оперативной полиграфии издательства учебной литературы и учебно-методических пособий

Воронежского государственного архитектурно-строительного университета 394006 г. Воронеж, ул. 20-летия Октября, 84

39