- •Методические указания

- •Лабораторная работа №1 алюминий и сплавы на его основе

- •Лабораторная работа № 2 медь и сплавы на ее основе. Баббиты

- •Лабораторная работа №3 титан и сплавы на его основе

- •Лабораторная работа №4 магний и его сплавы. Бериллий и его сплавы

- •Библиографический список

- •Содержание

- •394026 Воронеж, Московский просп., 14

Лабораторная работа №4 магний и его сплавы. Бериллий и его сплавы

В ряду технических легких металлов (Al, Be, Mg, Ti) наиболее легким является магний. Он в 1,6 раза легче алюминия, в 4,5 раза легче железа и в 5 раз легче меди, что обеспечивает высокую удельную прочность магниевых сплавов. Магниевые сплавы хорошо поглощают механические вибрации, что имеет важное значение при их применении в авиации, ракетной технике и транспорте.

Плотность магния - около 1740 кг/м3, температура плавления 651 0С. Магний обладает ГПУ кристаллической решеткой, поэтому значительно уступает алюминию по пластичности и технологичности, особенно при температурах, близких к комнатной и ниже ее. Низкая пластичность магния объясняется тем, что в металлах с гексагональной кристаллической структурой при температуре, близкой к нормальной, скольжение происходит только по базисным плоскостям и лишь при нагреве появляются дополнительные плоскости скольжения и двойникования.

Магний - активный металл, энергично взаимодействующий с кислородом воздуха. Тонкая пленка оксида MgO при температуре ниже 450 0С предохраняет поверхность от дальнейшего окисления, однако, при более высоких температурах защитные свойства оксида нарушаются, и при 623 0С магний сгорает ослепительно ярким пламенем. Магний обладает весьма, низким, особенно в литом состоянии, комплексом механических свойств: в = 115 МПа, 0,2 = 25 МПа, = 8 %, 30 HB. Прочностные свойства в значительной мере зависят от зернистости и дефектности литой структуры.

К достоинствам магниевых сплавов относятся высокие удельные механические свойства, хорошая обрабатываемость

резанием, отличные демпфирующие свойства, высокая коррозионная стойкость в щелочах, керосине, бензине, минеральных маслах (для предотвращения воздушной коррозии магниевые сплавы оксидируют или покрывают лакокрасочными пленками, эпоксидной смолой).

По технологии изготовления магниевые сплавы подразделяют на литейные и деформируемые (литейные маркируют буквами МЛ, деформируемые - МА).

По уровню прочности магниевые сплавы разделяют на:

- малопрочные;

- средней прочности;

- высокопрочные.

По плотности магниевые сплавы разбивают на легкие и сверхлегкие. К сверхлегким относятся сплавы, легированные литием (МА21, МА18), а к легким – все остальные.

По чувствительности к упрочняющей термической обработке различают термически упрочняемые и термически неупрочняемые сплавы.

По применению сплавы классифицируют на конструкционные (большинство сплавов) и сплавы со специальными свойствами (например, МА17 применяют для изготовления звукопроводов ультразвуковых линий задержки). Сплавы, легированные значительным количеством иттрия (ИМВ5, ИМВ7) отличает высокая прочность и пластичность при температурах выше 250 °С.

Сплавы магния легируют марганцем, алюминием, цинком, цирконием, литием, бериллием, редкоземельными элементами. Марганец повышает коррозионную стойкость сплава и одновременно увеличивает его прочность. Алюминий и цинк увеличивают прочность и модифицируют (измельчают) структуру литых сплавов. Наиболее интенсивно измельчает зерно цирконий, кроме того, он увеличивает пластичность. Значительно увеличивает пластичность литий, к тому же он снижает плотность сплава. Введение малых количеств бериллия (0,005 ... 0,02 %) почти полностью исключает воспламенение магния при нагреве. РЗЭ увеличивают сопротивление ползучести сплава при высоких температурах (до 250 °С).

Деформируемые магниевые сплавы

По основным легирующим элементам деформируемые магниевые сплавы подразделяют на несколько групп.

К первой группе относятся сплавы, в которых легирующим элементом является марганец (МА1, МА8). Основная цель легирования марганцем – улучшение коррозионной стойкости и свариваемости.

Ко второй группе относятся сплавы, в которых легирующими элементами являются алюминий и цинк (МА2, МА5). Они обеспечивают достаточно большой эффект растворного упрочнения. При понижении температуры растворимость алюминия и цинка в магнии уменьшается, поэтому сплавы системы Mg-Al-Zn упрочняются при закалке и старении.

К третьей группе относятся сплавы, в которых легирующими элементами являются цинк и цирконий (МА14, МА19). Сплавы этой группы отличаются высокими механическими свойствами, что обусловлено упрочняющим действием цинка в сочетании с модифицирующим действием циркония.

В четвертой группе главными легирующими элементами являются редкоземельные металлы, в частности неодим (МА12). Неодим обеспечивает высокую жаропрочность.

К пятой группе относятся сплавы, легированные иттрием (ВМД10). Сплавы отличаются высокой технологичностью и относятся к высокопрочным магниевым сплавам.

К шестой группе относятся сплавы, в которых легирующим элементом является литий (МА21, МА18). Легирование магния еще более легким металлом литием с плотностью всего 0,53 г/см3 приводит к значительному уменьшению их плотности и увеличению удельных характеристик механических свойств, в частности жесткости конструкций.

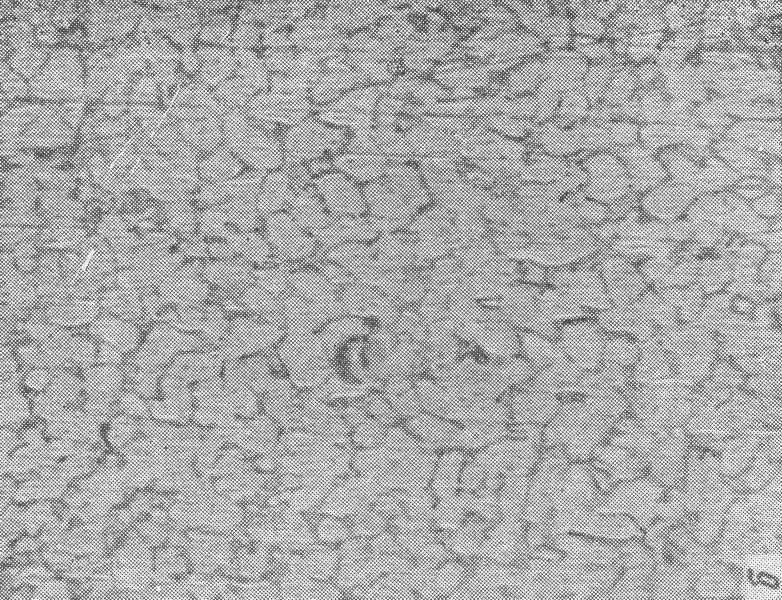

На рис. 20 показана микроструктура сплава МА2-1 после деформации в оптимальном режиме.

Рис. 20

Литейные магниевые сплавы

Химический состав многих литейных магниевых сплавов близок к составу деформируемых. Основные легирующие элементы в литейных сплавах – алюминий, цинк, марганец, кремний, церий, цирконий.

Механические свойства литейных магниевых сплавов в сильной степени зависят от величины зерна в отливках. Для измельчения зерна сплавы модифицируют цирконием.

Литейные магниевые сплавы принадлежат в основном к трем системам: Mg-AL-Zn, Mg-Zn-Zr и Mg-РЗМ-Zr.

Наиболее распространены сплавы системы Mg-AL-Zn (МЛ4, МЛ6). Основной упрочняющий элемент в этих сплавах – алюминий; цинк оказывает значительно меньшее действие. Все сплавы этой системы легированы также марганцем, который повышает коррозионную стойкость.

Сплавы системы Mg-Zn-Zr (МЛ12, МЛ18) отличаются более высокими прочностными характеристиками и лучшими литейными свойствами.

Сплавы системы Mg-РЗМ-Zr (МЛ9, МЛ19) отличаются высокой жаропрочностью.

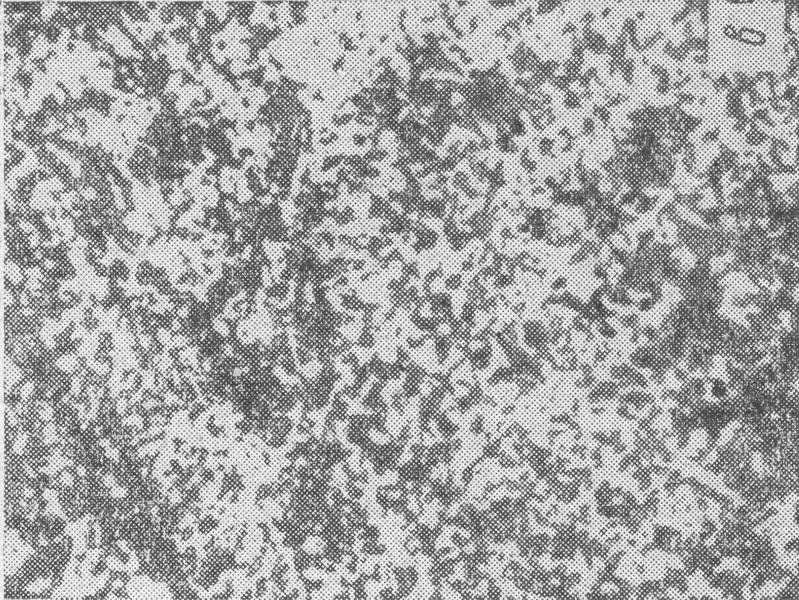

На рис. 21 показана структура литейного магниевого сплава с 7,8% Al.

Рис. 21

Магниевые сплавы подвергают гомогенизации, рекристализационному отжигу, отжигу для снятия напряжений, а также закалке и старению.

Закалка отличается рядом особенностей, которые обусловлены небольшой скоростью диффузионных процессов в магнии. Диффузионные процессы протекают чрезвычайно медленно, поэтому операции термообработки имеют большую продолжительность (время выдержки при температуре закалки доходит до 24 ч). Охлаждение при закалке ведут в горячей воде или на воздухе. Естественное старение в магниевых сплавах не происходит.

Для упрочнения магниевых сплавов широко используется эффект дисперсионного твердения с выделением дисперсных фаз типа Mg4Al3, MgZn2 и др., протекающего при искусственном старении закаленных сплавов.

Основные виды термической обработки имеют определенные условные обозначения. Отжиг обозначают Т2, закалку - Т4, закалку и старение для получения максимальной твердости - Т6, закалку и стабилизирующий отпуск - Т7 и т.д

Например, МА11Т4 означает деформируемый магниевый сплав МА11, подвергнутый закалке.

Из всего производимого магния около половины используется для легирования алюминиевых сплавов, остальной магний расходуется для изготовления магниевых сплавов.

Магниевые сплавы нашли применение в конструкциях автомобилей, в приборостроении, для изготовления оболочек тепловыделяющих элементов в атомных реакторах, в самолето- и вертолетостроении, ракетной технике и т.д.

Бериллий и сплавы на его основе

Бериллий – металл серого цвета, обладающий полиморфизмом. Низкотемпературная модификация -Ве существует до 1250 0С и имеет ГПУ решетку, высокотемпературная модификация -Ве (1250 – 1284 0С) имеет решетку ОЦК.

Бериллий относится к группе легких металлов (плотность 1800 кг/м ). У бериллия очень высокие удельные прочность и жесткость, а также модуль нормальной упругости (311 ГПа). По этим характеристикам, особенно по удельной жесткости, бериллий значительно превосходит высокопрочные стали и сплавы на основе алюминия, магния, титана. Бериллий обладает большой скрытой теплотой плавления и очень высокой скрытой теплотой испарения. Высокие тепловые и механические свойства позволяют использовать бериллий в качестве теплозащитных и конструкционных материалов космических летательных аппаратов (головные части ракет, тормозные устройства космических челноков, оболочки кабин космонавтов, камеры сгорания ракетных двигателей и т.д.). Высокая удельная жесткость в сочетании со стабильностью размеров, высокой теплопроводностью и др. свойствами дают возможность использовать бериллий при создании высокоточных приборов (детали инерциальных систем навигации - гироскопов и др.).

Широкое применение бериллия сдерживается высокой стоимостью, связанной с малой распространенностью в природе, сложностью технологии переработки руд и изготовления деталей, токсичностью металла.

В настоящее время бериллий получают в основном методом порошковой металлургии. Из заготовок затем производят поковки, штамповки, листы, прутки, трубы, проволоку. Деформируемые полуфабрикаты получают также из слитков бериллия, но это менее распространенный способ по сравнению с порошковой металлургией.

На рис. 22 показана микроструктура монокристаллов бериллия высокой чистоты после протяжки: а – при 425 0С; б – при 300 0С; в – при 250 0С.

Литой бериллий крупнозернистый и хрупкий. При температурах выше 700 0С бериллий «схватывается» с инструментом.

Механические свойства бериллия зависят от степени чистоты, технологии производства, размера зерна и наличия текстуры.

Бериллий, полученный порошковой технологией, имеет мелкозернистую структуру и более высокие механические свойства, в том числе и пластичность. Чем мельче зерно, тем выше временное сопротивление, предел текучести и пластичность при 20 0С, а также кратковременная прочность при повышенных температурах.

Создание сплавов на основе бериллия представляет до-вольно сложную проблему. Подавляющее большинство элементов периодической системы обладают ничтожной растворимостью в бериллии или практически не растворяются в нем, так как атомы бериллия имеют очень небольшие размеры.

а б

в

Рис. 22

Большой интерес представляют сплавы бериллия с 20..40% алюминия. Эти сплавы отличаются высокими механическими и технологическими свойствами при плотности не намного большей, чем у бериллия. Они обрабатываются значительно легче, чем чистый бериллий. Бериллий образует с алюминием диаграмму состояния эвтектического типа практически без взаимной растворимости (рис. 23). Структура этих сплавов представлена хрупкими сравнительно твердыми час-тицами бериллия и мягкой высокопластичной алюминиевой фазой. Алюминиевая фаза и придает сплавам достаточно высокую технологичность и пластичность. Хотя алюминий и снижает модули упругости бериллия, они остаются достаточно высокими и составляют 220000..250000 Мпа при 25..30% Al, в связи с чем эти сплавы по удельному модулю упругости превосходят все конструкционные материалы. Механические свойства сплавов системы Be-Al могут быть существенно повышены легированием магнием, никелем и медью.

Рис. 23

Литейные бериллиевые сплавы обозначаются ЛБС (ЛБС-2), деформируемые – ВБД (ВБД-П).

Структура литейных сплавов представлена -фазой (твердым раствором на основе алюминия) и -фазой (твердым раствором на основе бериллия). Деформированные сплавы отличаются от литейных большей прочностью, жесткостью и пластичностью.

Особую группу составляют высокомодульные сплавы систем Al-Be-Mg (типа АБМ) и Al-Be-Mg-Zn (типа АБМЦ).

Модуль упругости сплавов этой группы тем выше, чем больше в них бериллия. Все сплавы этой группы обладают

значительной пластичностью. Они отличаются от других промышленных легких сплавов более высоким сопротивлением усталости, уникальной акустической выносливостью, меньшей скоростью роста усталостных трещин, повышенной вязкостью разрушения.

Задание

Изучить основные свойства магния, бериллия и их сплавов.

Изучить классификацию магниевых и бериллиевых сплавов, их маркировку.

Изучить химический состав магниевых и бериллиевых сплавов, их термообработку.

Изучить микроструктуру путем просмотра под микроскопом коллекции шлифов различных магниевых и бериллиевых сплавов. Зарисовать микроструктуру просмотренных микрошлифов (подписать марку сплава, режим ТО, наименование фаз и структурных составляющих).

Изучить свойства и область применения магниевых и бериллиевых сплавов.

Контрольные вопросы

1. На какие группы подразделяют деформируемые магниевые сплавы?

2. Какие легирующие элементы применяются в магниевых сплавах? На какие свойства они влияют?

3. Какое обозначение применяется для термообработки магниевых сплавов?

4. Укажите марки (состав), структуру и применение магниевых сплавов.

5. От чего зависят механические свойства бериллия?

6. Маркировка и свойства сплавов на основе бериллия.

ЛАБОРАТОРНАЯ РАБОТА № 5

ТЕРМООБРАБОТКА, СТРУКТУРА И СВОЙСТВА

ЛЕГИРОВАННЫХ ЦЕМЕНТУЕМЫХ

И УЛУЧШАЕМЫХ СТАЛЕЙ

Невозможность получения в полном объеме заданных механических и эксплуатационных характеристик у углеродистых сталей приводит к необходимости введения при плавке в их состав других (легирующих) элементов, изменяющих силы межатомного взаимодействия, химический и фазовый состав сталей, расширяя возможности управления их свойствами.

Роль легирования в результате упрочняющей термической обработки (ТО) этим не ограничивается. У легированных сталей наблюдается изменение устойчивости переохлажденного аустенита, понижается скорость диффузионных процессов и замедляется выделение и коагуляция карбидов или других избыточных фаз, повышается доля карбидной фазы и устойчивость карбидов, замедляется растворимость карбидов при аустенизации и коагуляции при отпуске. Заметно воздействие на состояние твердого раствора основы той части легирующих элементов, которые не связаны в карбиды. Примеры влияния основных легирующих элементов на строение и свойства конструкционных сталей представлены в табл.1.

В технологии легирование проявляется в уменьшении критической скорости закалки, так как все легирующие элементы (за исключением кобальта) сдвигают S-образные кривые вправо; изменении температурного интервала начала и конца мартенситного превращения при закалке и температур отпуска, что расширяет круг возможных видов термической обработки, направленных на придание сталям заданных свойств.

Обобщенные данные о рекомендуемых видах ТО конструкционных сталей приведены в табл.2.

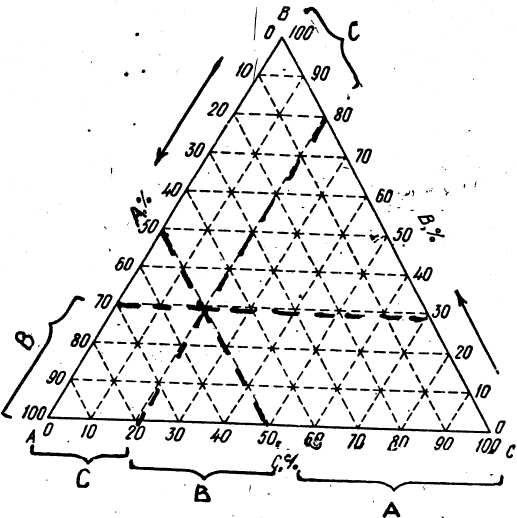

Введение в железоуглеродистый сплав третьей компоненты значительно усложняет вид диаграммы состояния, превращая ее из плоской в объемную, а ось концентраций преобразуется в концентрационный треугольник, вид которого и пример расчета положения сплава на концентрационном треугольнике представлены на рис. 24.

Таблица 1

Роль легирования конструкционной стали

Влияние легирования на основные фазы в стали |

Легирующий элемент |

Изменение свойств без термообработки |

Влияние при термической обработке |

|

на изменение свойств |

на режим термообработки |

|||

1 |

2 |

3 |

4 |

5 |

1.Увеличение количества карбидов |

С |

Умеренное повышение прочности |

Значительное повышение прочности, снижение вязкости |

Снижение температуры закалки |

2.Упрочнение феррита без влияния на карбидную фазу |

Si |

Существенное повышение прочности, снижение вязкости и хладостойкости |

Для термической обработки стали не используется |

|

3.Повышение вязкости и хладостойкости феррита |

Ni |

Повышение вязкости и хладостойкости, без влияния на прочность |

Существенное повышение вязкости и хладостойкости, повышение прочности |

Значительное увеличение закаливаемости и прокаливаемости |

Продолжение табл.1 |

1 |

2 |

3 |

4 |

5 |

4.Упрочнение феррита и повышение стабильности карбида типа Ме3С |

Mn, Cr, W, Mo |

Степень повышения прочности и вязкости зависит от количества легирующего элемента |

Значительное повышение прочности |

Некоторое повышение температуры закалки и отпуска, увеличение прокаливаемости |

5.Упрочнение феррита и образование карбидов легирующих элементов повышенной и высокой устойчивости |

Cr, W, Mo, V, Ti, Nb |

Повышение прочности, снижение отпускной хрупкости II рода |

Существенное повышение прочности |

Повышение температуры закалки и отпуска, некоторое увеличение прокаливаемости, уменьшение склонности к росту зерна |

6.Образование дисперсных упрочняющих фаз |

Mo, V, Nb, Ti, Al, N |

Повышение прочности, понижение вязкости при неизменности размера зерна; при измельчении зерна повышение вязкости |

Значительное повышение прочности |

Повышение температуры закалки, регламентация температуры отпуска |

Таблица 2

Основные виды термообработки конструкционных сталей

Операция |

Назначение |

Технологический процесс

|

Обрабатываемые стали |

1 |

2 |

3 |

4 |

Гомогенизирующий отжиг |

Гомогенизация состава стали, снижение газов и рост однородности структуры |

Обработка слитков, поковок |

Все стали |

Нормализация или нормализация +отпуск |

Повышение однородности структуры |

Обработка заготовок, профильного, листового, сортового проката

|

Качественные углеродистые и легированные стали |

Рекристаллизационный отжиг |

Разупрочнение после холодной деформации |

Обработка заготовок, прутков при холодной деформации

|

Качественные углеродистые и легированные стали |

Полный, неполный и изотермический отжиг |

Повышение однородности структуры, изменение морфологии перлита, снижение твердости, повышение пластичности, снижение уровня остаточных напряжений |

Обработка проката, отливок |

Качественные углеродистые и легированные стали |

Закалка с отпуском, ТМО |

Повышение прочности и вязкости |

Окончательная обработка деталей машиностроения |

Низколегированные, среднелегированные стали (улучшаемые) |

Продолжение табл.2

1 |

2 |

3 |

4 |

ХТО с отпуском |

Повышение прочности и износостойкости |

Окончательная обработка деталей машиностроения |

Низкоуглеродистые и легированные стали (цементуемые)

|

Рис.24. Равносторонний концетрационный треугольник и положение на нем сплава А50В30С20

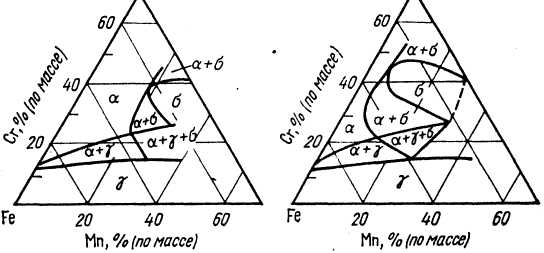

Сложность исследования объемных диаграмм состояния предусматривает их анализ с помощью вертикальных политермических сечений, дающих фазовый состав определенной серии сплавов при всех температурах или с помощью горизонтальных (изотермических) сечений (рис. 25, 26), показывающих фазовый состав любого трехкомпонентного сплава данной системы при конкретной температуре.

Наличие легирующих элементов резко расширяет возможный фазовый состав сталей, изменяющийся в зависимости от температуры и концентрации.

Рис.25. Изотермический разрез системы Fe-Mo-Cr при 900 оС

Так, для стали,

легированной хромом и молибденом,

возможно существование пяти фаз (рис.25),

не считая соединений с углеродом в виде

карбидов:

(ОЦК),

![]() (ГЦК),

(ГЦК),

![]() (Fe3Mo2

– гексагональная),

(FeMo4

и FeCr

– тетрагональная),

(Fe3Mo2

– гексагональная),

(FeMo4

и FeCr

– тетрагональная),

![]() (Fe36Cr12Mo10

– ОЦК).

(Fe36Cr12Mo10

– ОЦК).

В системе Fe-Mn-Cr обнаружено три фазы: (ОЦК), (ГЦК) и (тетрагональная), области существования которых меняются в зависимости не только от концентрации, но и от температуры (рис.26).

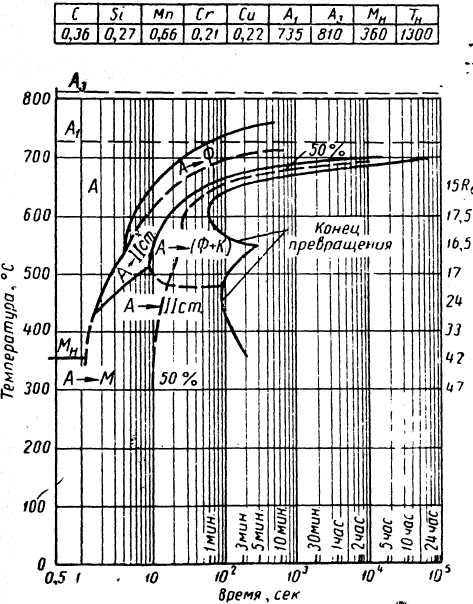

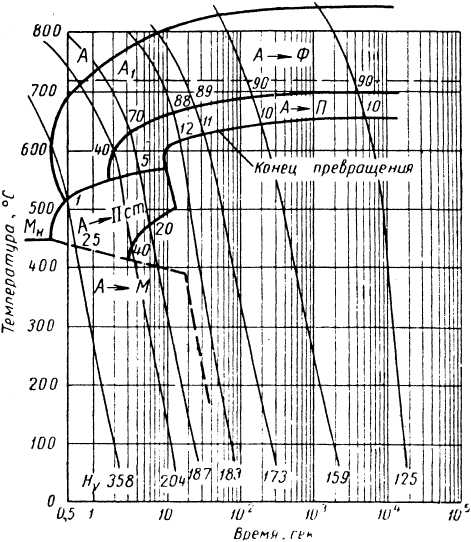

Влияние легирования на вид диаграмм распада аустенита низко- и среднеуглеродистых сталей наглядно иллюстрируют рис. 27 и 28. Здесь же показаны возможные структурные состояния конструкционных углеродистых и легированных сталей, относящихся к двум основным классам: улучшаемые (стали 30 и 30ХМА) и цементуемые (стали 15 и 18ХГТ). Первый класс включает среднеуглеродистые стали (0,3 – 0,6 %С), повышенные характеристики которых могут быть получены за счет термической обработки, обеспечивающей сорбитообразную структуру зернистого строения путем закалки и высокого отпуска (улучшения). Цементуемые стали применяют для изготовления деталей, требующих значительной вязкости сердцевины и высокой твердости и износостойкости поверхности (например, зубчатые колеса, коленчатые валы, штоки клапанов). Для этого изделия подвергаются химико-термической обработке (ХТО) (цементации, азотированию и т.п.), что создает переменный химический состав по глубине насыщаемой поверхности.

а

б в

Рис.26. Изотермические разрезы системы Fe-Mn-Cr при: а – 20 оС; б – 1000 оС; в – 900 оС

Сталь 30

а

Сталь 30ХМА

![]()

tyj

tyj

б в

Рис.27. Диаграммы изотермического превращения аустенита: а - в углеродистой стали; б – в легированной стали; в - термокинетическая диаграмма легированной стали

Такие стали не требуют исходного высокого содержания углерода (С < 0,2 %), так как его недостаток в поверхностном слое до 3 мм легко может быть компенсирован при проведении ХТО, а низкая закаливаемость более глубоких слоев гарантирует их вязкость.

Цементация стали (насыщение поверхности углеродом) производится, как правило, при закалочных температурах, достаточных для хорошей диффузии углерода. Это позволяет осуществлять закалку сразу после цементации или после предварительного подстуживания. Окончательной операцией при цементации является низкий отпуск, уменьшающий остаточные напряжения, но не снижающий в цементованном на глубину 0,5 - 4 мм слое твердости, достигающей на поверхности величины 750 – 950 HV.

В отличие от цементации азотирование (диффузионное насыщение поверхности атомами азота) проводят после основной ТО (улучшения), так как она производится при температурах 500 – 600 оС. Твердость азотированного слоя (HV 1000 – 1200) выше, чем у цементованного, но глубина не превышает 0,4 – 0,6 мм. К достоинствам азотирования относится сохранение твердости при нагреве до 500 – 600 оС и хорошая коррозионная стойкость азотированого слоя в атмосферных условиях. Однако процесс азотирования весьма длителен (50 – 80 ч) и эффективен только для легированных сталей, где возможно получение когерентных выделений, обеспечивающих высокую твердость при азотировании.

Конечные механические свойства улучшаемых сталей зависят от температуры закалки и отпуска (табл. 3), причем верхний уровень закалочных температур ограничивается возможным ростом зерна аустенита, а температура отпуска связывается с уровнем трудности распада мартенсита и способностью карбидов к коагуляции.

Работоспособность химико-термически обработанных деталей во многом зависит от прочностных характеристик не только поверхностных слоев, работающих, как правило, на износ, но и сердцевины детали, находящейся в режиме динамического нагружения.

Целью настоящей работы является изучение влияния различных режимов термообработки на структуру и свойства сталей двух классов.

Сталь 15

![]()

а

Рис. 28. Термокинетическая диаграмма цементуемой углеродистой стали (а) и диаграмма изотермического превращения аустенита легированной стали (б)

Сталь 18ХГТ

б

Рис. 28. Термокинетическая диаграмма цементуемой углеродистой стали (а) и диаграмма изотермического превращения аустенита легированной стали (б) (продолжение)

Таблица 3

Механические свойства сталей 30ХМА и 18ХГТ после

различных видов термической обработки

Режим обработки |

0,2 |

в |

|

|

КСV |

МПа, % |

Дж/см2 |

||||

1 |

2 |

3 |

4 |

5 |

6 |

Сталь 30ХМА Закалка с 880 оС в масло плюс отпуск при |

|||||

200 оС |

1240 |

1520 |

3,2 |

19,5 |

72 |

560 оС |

750 |

980 |

10,0 |

55,0 |

80 |

650 оС |

670 |

770 |

7,6 |

76,0 |

116 |

Сталь 18 ХГТ Закалка с 880 оС в масло плюс отпуск при |

|||||

200 оС |

1270 |

1100 |

12 |

58 |

118 |

400 оС |

1100 |

1000 |

14 |

63 |

90 |

500 оС |

850 |

800 |

17 |

68 |

170 |

600 оС |

680 |

600 |

23 |

75 |

240 |

Задание и порядок его выполнения

1. Зарисуйте предложенные Вам диаграммы трехкомпонентной системы, определив на них положение вашего сплава. Опишите возможный фазовый состав исследуемого сплава при комнатных и повышенных температурах.

2. Определите и обоснуйте, к какому классу (цементуемые или улучшаемые) относятся стали, предложенные Вам для исследования.

3. Изучите и зарисуйте диаграммы изотермического превращения и термокинетическую диаграмму изучаемого сплава, отметив их отличие и отличие от аналогичных диаграмм углеродистых сталей.

4. Обоснуйте выбор вида упрочняющей термической обработки исследуемой стали на основании рабочих условий при ее использовании по назначению.

5. Проведите структурный анализ сталей после различных видов термической обработки и опишите полученный результат.

6. Проведите исследование характера изменения твердости от вида термической обработки стали и постройте график зависимости твердости от вида термообработки.

7. Проведите структурный анализ и измерение твердости цементованного слоя в исследуемом объекте. Зарисуйте строение цементованного слоя.

8. Опишите полученные результаты и обоснуйте изменение механических свойств при изменении вида термообработки с точки зрения изменения структуры.

Контрольные вопросы

1. Зачем вводят легирующие элементы в конструкционные стали с точки зрения изменения условий их упрочняющих термообработок?

2. Как влияют легирующие элементы (такие как хром, никель, молибден, марганец, титан) на структуру и свойства стали?

3. Как влияют легирующие элементы на форму кривых изотермического превращения аустенита и технологию закалки?

4. Какие виды упрочняющей термообработки для улучшаемых и цементуемых сталей Вам известны?

5. Как определяют положение сплава на концентрационном треугольнике и его фазовый состав при определенной температуре?

6. Какие основные механические свойства улучшаемых и цементуемых сталей после термообработки Вам известны?

7. Какую структуру имеют стали этих классов после отжига, закалки, закалки с последующим отпуском, закалки и обработки холодом?

8. Каков принципиальный режим цементации и азотирования стали?

9. Каково строение (структура) цементованного слоя?

10. Какие виды деталей и почему подвергаются ХТО?

ПРИЛОЖЕНИЕ

Примеры влияния легирующих элементов на вид

диаграммы изотермического распада аустенита, свойства и температуру мартенситного превращения

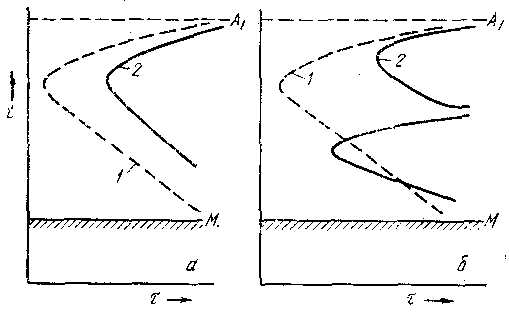

Рис. П.1. Диаграммы изотермического распада аустенита: а – углеродистая сталь (1) и сталь, легированная некарбидообразующими элементами (2); б - углеродистая сталь (1) и сталь, легированная карбидообразующими элементами (2)

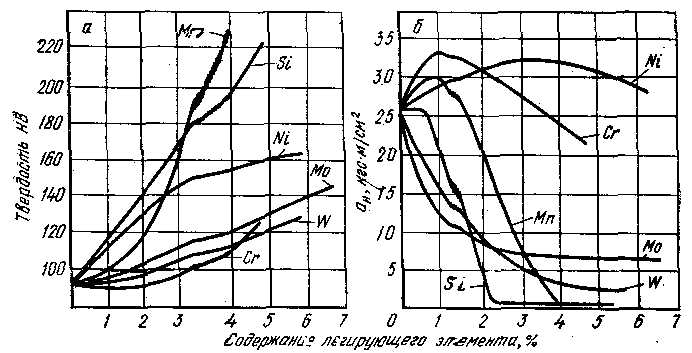

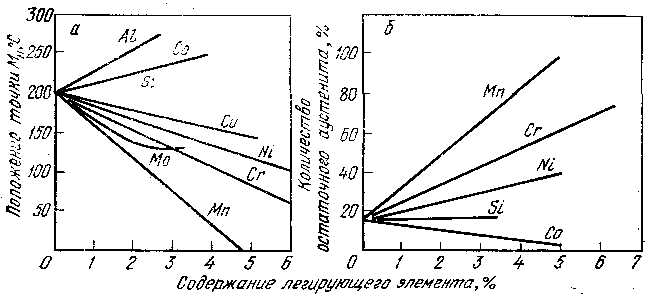

Рис. П.2. Влияние легирующих элементов на свойства феррита: а - твердость; б - ударная вязкость

Рис. П.3. Влияние легирующих элементов на температуру мартенситного превращения (а) и количество остаточного аустенита (б) в сталях, содержащих 1 % С