4846

.pdf21

Деталь считается пригодной, если она проходит через проходной размер и не проходит через непроходной размер калибра. Калибры в деревообработке должны отвечать требованиям ГОСТ 15876—70.

Технологический процесс складывается из ряда технологических операций. Составными элементами каждой технологической операции является:

-заготовки из древесного материала, подлежащие обработке;

-оборудование с инструментом и необходимыми приспособлениями. Обрабатываемые заготовки характеризуются геометрической формой, размера-

ми, имеют требования по точности изготовления и допускаемому уровню шероховатости поверхностей. Характерным признаком является порода древесины, влажность, направление волокон, размеры, и состояние исходного сырья.

Для описания каждой технологической операции характерно:

- технологическое назначение и его возможность с требуемым качеством выполнить технологическую операцию;

- техническая характеристика, раскрывающая геометрические размеры обрабатываемых заготовок; величину слоев древесины, снимаемых за один проход; диапазон изменения режима резания, рекомендуемую конструкцию режущего инструмента;

- наличие приспособлений для установки и базирования обрабатываемых деталей (столы, подающие роликовые гусеничные конвейеры, направляющие линейки, шаблоны и др.).

Выполнение производственного задания по изготовлению заданной детали необходимо проводить в два этапа:

I. Составить последовательность выполнения операций технологического процесса изготовления заданной детали. Операции следует назначать, руководствуясь знаниями, полученными на ознакомительной практике, и литературой.

II. Для каждой технологической операции назначить оборудование, указав:

-название и модель станка;

-режущий инструмент;

-способ настройки или обработки, используемые приспособления.

22

Таблица П.1.4

Шероховатость поверхности при различных видах обработки древесины

(ГОСТ 7016-82)

№ |

Способ обработки древесины |

Rm max ,мкм |

Rm , |

п/п |

|

|

мкм |

|

|

|

|

1 |

Продольное пиление круглыми пилами с подачей на зуб: |

|

|

|

-плющеный 1,2-1,8 мм |

800-1200 |

- |

|

0,75-1,5 |

500-800 |

- |

|

0,45-1,2 |

320-500 |

- |

|

0,15-0,45 |

200-320 |

- |

|

-разведенный 1,0-1,2 |

800-1200 |

- |

|

0,5-1,0 |

500-800 |

- |

|

0,3-0,8 |

320-500 |

- |

|

0,1-0,3 |

200-320 |

- |

|

|

|

|

2 |

Поперечное пиление круглыми пилами с подачей на зуб: |

|

|

|

0,2 мм |

800 |

- |

|

0,05-0,2 мм |

500 |

- |

|

< 0,05 мм |

320 |

- |

|

< 0,03 мм(пилы строгальные) |

- |

до 60 |

|

|

|

|

3 |

Продольное фрезерование древесины при длине волны, мм |

|

|

|

< 10 |

- |

200 |

|

7,3 |

- |

100 |

|

5,6 |

- |

60 |

|

4,0 |

- |

32 |

|

3,0 |

- |

16 |

|

|

|

|

4 |

Сверление отверстий с подачей на оборот 0,7-1,5 мм |

- |

60-320 |

|

|

|

|

3. Решение индивидуального задания

Решение по выполнению индивидуального задания представлено в табл.

П.1.5.

23

Таблица П.1.5

Состав оборудования для технологического процесса

№ |

Наименование |

|

Модель |

Режущий инстру- |

Режим работы. |

Примечание |

|||||||||

п/п |

операции |

|

станка |

мент |

Приспособления |

|

|

|

|

||||||

|

|

|

|

|

|

|

Эскиз настройки |

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||||||

1 |

Черновая торцовка |

ЦПА-40 |

Пила |

круглая |

Прирезка по упо- |

Допускается |

при- |

||||||||

|

пиломатериалов |

с |

|

плоская, |

Д=400 |

рам. n=3000 мин-1 |

резка |

|

заготовок |

||||||

|

вырезкой |

дефект- |

|

мм. Тип 2. исп.2. |

8-12 рез. в минуту |

двукратной длины |

|||||||||

|

ных мест |

|

|

|

ГОСТ 980-80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

2 |

Продольный |

|

ЦДК-4 |

Пила |

круглая |

Размер |

по |

ширине |

Скорость пода- |

||||||

|

раскрой |

отрез- |

|

плоская, |

Д=400 |

прирезаемых брусков |

чи допускать по |

||||||||

|

ков на бруски |

|

|

мм. Тип 1. исп.1. |

установить |

направ- |

мощности |

при- |

|||||||

|

|

|

|

|

ГОСТ 980-80 |

ляющей |

|

линейкой. |

вода |

|

|

|

|||

|

|

|

|

|

|

|

n=3000 мин-1 N=10-50 |

|

|

|

|

||||

|

|

|

|

|

|

|

м/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

3 |

Продольное |

|

СФА- 4 |

Плоские |

ножи |

Обработка «в угол» |

Подача |

ручная, |

|||||||

|

фрезерование с |

|

|

ГОСТ 6567-75 |

по |

направляющей |

обеспечивающая |

||||||||

|

целью создания |

|

Тип 1 |

|

линейке |

при |

отве- |

длину волны |

|||||||

|

технологических |

|

|

|

денном |

автоподат- |

2 мм |

|

|

|

|||||

|

баз |

|

|

|

|

|

чике n=6000 мин-1 |

(Rm < 16мкм) |

|||||||

|

|

|

|

|

|

|

Скорость подачи |

|

|

|

|

||||

|

|

|

|

|

|

|

8-12 м/мин |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||||||

4 |

Продольное |

|

СР6-9 |

Плоские ножи |

Рейсмусование |

|

Длина волны 24 |

||||||||

|

фрезерование |

в |

|

ГОСТ 6567-75 |

проводить |

дважды, |

мм |

|

|

|

|||||

|

размер по тол- |

|

Тип 1 |

|

перестраивая |

ста- |

(Rm<16мкм) |

||||||||

|

щине (25 мм) |

|

|

|

|

нок на 25 и 50 мм. |

|

|

|

|

|||||

|

и ширине (50мм) |

|

|

|

Скорость |

подачи |

|

|

|

|

|||||

|

|

|

|

|

|

|

до 24 м/мин |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||

5 |

Чистовая |

при- |

ЦП640 |

Пила круглая стро- |

Прирезка |

по |

упо- |

Rm |

до |

60 |

мкм |

||||

|

резка в |

размер |

|

гальная. |

ГОСТ |

рам, n = 3000 мин-1 |

при |

подаче на |

|||||||

|

по длине с вы- |

|

1847-75. Одноко- |

Скорость |

надвига- |

зуб ≤ 0,03 мм. |

|||||||||

|

равниванием |

|

|

нусная. Тип 2, |

ния |

суппорта |

≤ 8 |

|

|

|

|

||||

|

торцов |

|

|

|

D=400 мм, Z=96 шт. |

м/мин |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||||||

6 |

Фрезерование по |

ФС |

Фреза |

насадная |

n = 4500 мин-1 |

|

Длина волны |

||||||||

|

упорам |

|

|

|

сборная, |

ГОСТ |

Скорость |

ручной |

<3мм, Rm<16мкм |

||||||

|

|

|

|

|

14956-79 |

Число |

подачи до 12 м/мин |

|

|

|

|

||||

|

|

|

|

|

ножей 4, D=125 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

7 |

«Смягчение» |

|

|

|

|

|

|

|

|

|

Вручную |

шли- |

|||

|

кромок, зачистка |

|

|

|

|

|

|

|

|

фовальной |

|

||||

|

деталей, |

кон- |

|

|

|

|

|

|

|

|

шкуркой |

|

|||

|

троль |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24

Примечание. Данные табл. П.1.5 бригадир докладывает аудитории. При этом обсуждается рациональность состава технологического процесса, назначенное оборудование, инструмент, приспособления, режимы резания.

4. Варианты индивидуального задания по второму разделу практики «Дереворежущие инструменты и станки»

Таблица П.1.6

Варианты заданий на проектирование по второму этапу практики «Дереворежущие инструменты и станки»

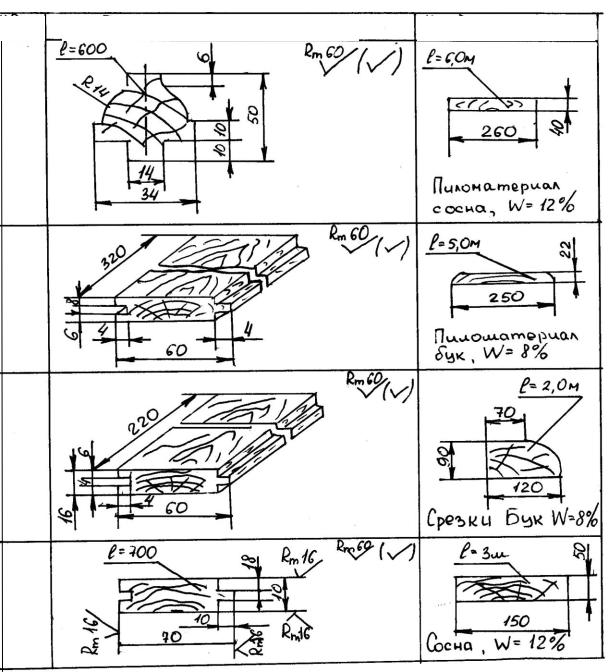

№ Деталь Исходный материал

п/п

1

2

3

4

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

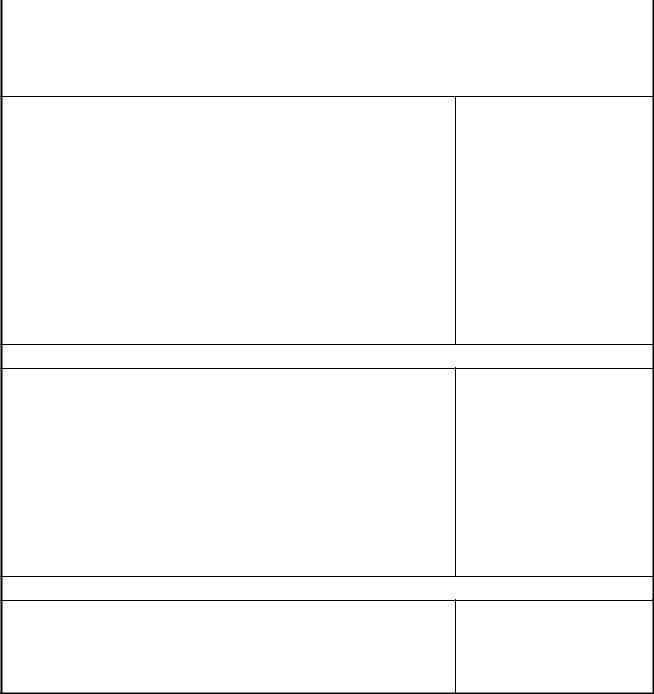

Продолжение табл. П.1.6 |

|

|

|

|

|

|

|

|

|

|

|

№ |

|

Деталь |

|

|

Исходный |

|

|

|

п/п |

|

|

|

|

материал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

7

8

9

26

Продолжение табл. П.1.6

|

№ |

|

|

|

|

|

|

|

Деталь |

|

Исходный материал |

||

|

п/п |

|

|

|||

|

|

|

|

|

||

|

|

|

|

|||

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

11

12

13

14

|

|

|

|

27 |

|

|

|

|

|

|

|

|

|

Окончание табл. П.1.6 |

|

|

|

|

|

|

|

|

|

№ |

|

|

|

|

|

|

|

Деталь |

|

|

Исходный материал |

|

|||

п/п |

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16

17

28

Приложение 2

Таблица П.2.1

Перечень технологических операций по организации работ сушильного цеха

|

Оборудование или |

Операция |

приспособление, вид |

|

операций |

|

|

1.Подготовка сушильных штабелей

1.1.Доставка сырых пиломатериалов

1.2.Формирование штабеля

1.3.Оборудование

1.4.Требования к укладке штабеля (способ укладки, размеры штабеля, требования к прокладкам и их размещению в штабеле)

1.5.Транспортировка штабеля к камерам и на склад сырого материала

1.6.Количество штабелей-вагонеток на складе сырого материала в зависимости от продолжительности хранения

2.Технология камерной сушки

2.1.Определение начальной влажности материала

2.2.Подготовка камеры к работе

2.3.Проведение процесса сушки

2.3.1.Начальный прогрев материала (режим и продолжительность прогрева)

2.3.2.Режим сушки (технологические операции и контроль параметров агента сушки)

2.3.3.Определение текущей и конечной влажности

2.3.4.Охлаждение и выгрузка материала из камеры

3.Организация работ на складе сухих материалов

3.1. Склад сухих пиломатериалов

3.1.1.Хранение материала на колесах

3.1.2.Хранение материала в плотных пакетах (формирование плотного складского пакета и его размеры)

29

|

|

|

Таблица П.2.2 |

|

Основные технико-экономические показатели сушильной камеры |

||

|

|

|

|

|

Наименование |

Единица |

Технические показатели |

|

|

измерения |

|

|

|

|

|

|

1 |

2 |

3 |

|

|

|

|

Марка камеры |

|

|

|

Тип ограждений |

|

|

|

Внешние размеры камеры: |

|

|

|

- длина |

мм |

|

|

- высота |

мм |

|

|

- ширина |

мм |

|

|

Внутренние размеры камеры: |

|

|

|

- длина |

мм |

|

|

- высота |

мм |

|

|

- ширина |

мм |

|

|

Размеры двери: |

|

|

|

- толщина |

мм |

|

|

- высота |

мм |

|

|

- ширина |

мм |

|

|

Нормативная годовая производительность лесосу- |

м3.усл.год |

|

|

шильной камеры в условном материале |

|

|

|

Число штабелей в камере |

шт |

|

|

Размеры штабеля: |

|

|

|

- длина |

мм |

|

|

- высота |

мм |

|

|

- ширина |

мм |

|

|

Средняя емкость штабеля |

м3 |

|

|

Емкость камеры в условном материале |

м3 усл. |

|

|

Число рабочих дней в году |

|

|

|

Калориферы (все типы): |

|

|

|

- |

тип |

|

|

- |

количество |

шт |

|

- |

общая поверхность нагрева |

м2 |

|

Вентиляторы:

-тип

- |

количество |

шт |

- |

производительность |

м3/с |

- |

напор |

Па |

Электродвигатели: |

|

|

-тип

30

|

|

|

Окончание табл. П.2.2 |

|

1 |

2 |

3 |

|

|

|

|

- |

мощность |

|

|

- |

частота вращения |

|

|

Увлажнительные трубы: |

|

|

|

- |

количество |

|

|

- |

диаметр |

|

|

Конденсатоотводчик: |

|

|

|

- |

тип |

|

|

- |

количество |

|

|

|

|

|

|

Примерные темы индивидуального задания по третьему этапу практики

1.Паспортизация сушильной камеры. Принцип действия. Тип ограждения. Двери.

2.Схема теплового оборудования сушильной камеры. Тип калориферов. Конденсатоотводчики. Паропроводы. Увлажнительные трубы. Конденсатопроводы.

3.Схема циркуляционного оборудования сушильной камеры. Тип вентилятора. Приточно-вытяжные каналы. Направляющие экраны. Тип передачи. Электродвигатели.

4.Правила формирования штабелей. Габаритный размер. Требования к укладке пиломатериалов. Габаритный размер штабеля. Требования к материалу по породам толщинам и начальной влажности.

5.Межрядовые и межпакетные прокладки. Размер. Калибровка. Количество прокладок в одном ряду в зависимости от породы, толщины и длины штабеля.

6.Виды штабелей. Склады. Склад сырых пиломатериалов. Склад сухих пиломатериалов.

7.Оборудование для формирования штабелей.

8.Транспортное оборудование для доставки пиломатериалов и перемещения штабелей и плотных пакетов.

9.Выбор режима сушки. Определение параметров агента сушки в соответствии с принятым режимом.

10.Управление сушильной камерой.

11.Проведение процесса сушки. Определение начальной, конечной и текущей влажности древесины. Контрольный образец. Психрометр.

12.Качество сушки. Назначение пиломатериалов. Дефекты сушки.