4846

.pdf11

Библиографический список

Основная литература

1.Положение об организации и проведении практик в ВГЛТА [Текст] / Н. Н. Харченко, А. С. Черных, М. Л. Шабанов ; М-во образования и науки РФ, ГОУ ВПО «ВГЛТА». – Воронеж, 2011. – 28 с. – электронная версия.

2.Амалицкий, В. В. Оборудование отрасли [Текст] : учеб. для вузов / В. В. Амалицкий, В. В. Амалицкий. – М. : МГУЛ, 2006. – 600 с.

3.Расев, А.И. Сушка древесины [Электронный ресурс] : рек. УМО по образованию в обл. лесн. дела в качестве учеб. пособия для подготовки студентов вузов / А.И. Расев. – СПб.; М.; Краснодар: Лань, 2010 // ЭБС «Лань». – Режим доступа: http://e.lanbook.com

4.Гацура Г. Мебельные стили [Текст] = Period Furniture : история русского и западноевропейского мебельного искусства / Г. Гацура; Моск. музей мебели. - Изд. 5-е, доп. и перераб. - М. : МГО СП России, 2008. - 210 с.

Дополнительная литература

1.Любченко, В. И. Резание древесины и древесных материалов [Текст] : учеб. для вузов / В. И. Любченко. – М. : Лесн. пром-сть, 1986. – 300 с.

2.Маковский, Н. В. Теория и конструкция деревообрабатывающих машин [Текст] : учеб. для вузов / Н. В. Маковский. – М. : Лесн. пром-сть, 1990. – 600 с.

3.Справочник по сушке [Текст] / Е. И. Богданов, В. А. Козлов, В. Б. Кунтыш, В. И. Мелехов. − М. : Лесн. пром-сть, 1990. − 304 с.

4.Руководящие технические материалы по технологии камерной сушки древесины. ЦНИИМОД. – Архангельск, 1985. – 152 с.

5. Романова Н.А. Художественная обработка древесины. История художественной мебели [Текст]: курс лекций / Н.А. Романова. – Красноярск: Сиб-

ГТУ, 2007. – 60 с.

6. История мебели Древнего мира, Западной Европы и России [Текст] : учеб. пособие / В. А. Гарин, Е. М. Разиньков, А. Н. Чернышев, О. В. Лавлинская; ВГЛТА. - Воронеж, 2012. - 215 с. - Электронная версия в ЭБС ВГЛТА; ЭБС "Лань".

12

Приложение 1

1. Раскрой пиломатериалов

Применяют групповой и индивидуальный раскрой. При групповом все пиломатериалы раскраивают по одной схеме независимо от качества древесины. Такой раскрой иногда называют слепым. Тонкие доски при этом можно раскраивать пачками по нескольку штук.

В мебельном производстве целесообразнее применять индивидуальный раскрой, при котором каждую доску раскраивают по самой выгодной схеме с учетом качества древесины и наличия пороков. Такой раскрой снижает возможность механизации технологического процесса, но значительно повышает полезный выход заготовок. Индивидуальный раскрой осуществляют по следующим схемам:

1.Торцевание доски − распиливание отрезков вдоль.

2.Распиливание доски вдоль − торцевание реек.

3.Торцевание доски − разметка отрезков − распиливание отрезков вдоль.

4.Разметка доски − торцевание доски − распиливание отрезков вдоль.

5.Строгание доски − торцевание − разметка отрезков − распиливание

вдоль.

Мебельные предприятия в основном работают по схеме 1. При изготовлении криволинейных заготовок применяют схему 3.

Раскраивают пиломатериалы на круглопильных и ленточнопильных станках. Режимы поперечного пиления круглыми пилами на станке ЦПА-2 приведены в табл. П.1.1; режимы продольного пиления круглыми пилами на станке ЦДК-4 – в табл. П.1.2

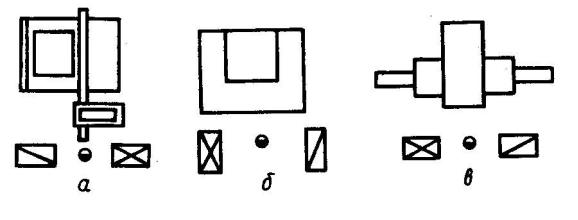

Организация рабочих мест при раскрое показана на рис. П.1.1.

13

Рис. П.1.1. Схемы организации рабочих мест при раскрое: а – станок для торцевания досок; б

– круглопильный станок для продольного раскроя; в – трехпильный обрезной станок ЦТЗФ; г – форматно-обрезной станок

|

|

|

|

Таблица П.1.1 |

|

Режимы поперечного пиления круглыми пилами на станке ЦПА-2 |

|||

|

|

|

|

|

Высота про- |

Размеры пил, мм |

Скорость |

||

пила, мм |

|

|

|

|

диаметр |

толщина |

резания, м/с |

подача, м/мин |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

При распиливании древесины хвойных пород |

|

||

|

|

|

|

|

80 |

|

|

48,6 |

15,0 |

|

|

|

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

50 |

|

|

48,6 |

22,0 |

|

315 |

2,2 |

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

32,16 |

|

|

48,6 |

29,0 |

|

|

|

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

|

При распиливании древесины лиственных пород |

|

||

|

|

|

|

|

32,16 |

315 |

2,2 |

48,6 |

29,0 |

|

|

|

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

При распиливании древесины хвойных и лиственных пород круглыми строгальными пилами

40,2 |

315 |

3,2 |

48,5 |

До 10 |

|

|

|

|

|

16 |

315 |

3,2 |

48,5 |

До 8 |

|

|

|

|

|

14

|

|

|

|

Таблица П.1.2 |

|

|

Режимы продольного пиления круглыми пилами на станке ЦДК-4 |

||||

|

|

|

|

|

|

Высота про- |

Размеры пил, мм |

Скорость |

|||

пила, мм |

|

|

|

|

|

диаметр |

толщина |

резания, м/с |

подача, м/мин |

||

|

|

|

|

|

|

|

При распиливании древесины хвойных пород |

|

|||

|

|

|

|

|

|

60 |

|

3,0 |

48,4 |

22,5 |

|

|

|

|

|

|

|

32 |

315 |

2,0 |

48,4 |

30,0 |

|

|

|

|

|

|

|

25…16 |

|

2,0 |

48,4 |

45,0 |

|

|

|

|

|

|

|

|

При распиливании древесины лиственных пород |

|

|||

|

|

|

|

|

|

40 |

315 |

2,0 |

48,5 |

30,0 |

|

|

|

||||

25…16 |

45,0 |

||||

|

|

|

|||

|

|

|

|

|

|

При распиливании древесины хвойных пород круглыми строгальными пилами |

|||||

|

|

|

|

|

|

60 |

315 |

3,2 |

48,0 |

15,0 |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

50…40 |

250 |

2,5 |

38,0 |

15,0 |

|

|

|

|

|

|

|

32…25 |

250 |

2,5 |

38,0 |

22,5 |

|

|

|

|

|

|

|

19…16 |

250 |

2,5 |

38,0 |

30,0 |

|

|

|

|

|

|

|

При распиливании древесины лиственных пород круглыми строгальными пилами |

|||||

|

|

|

|

|

|

32…16 |

250 |

2,5 |

38,0 |

15,0 |

|

|

|

|

|

|

|

2. Раскрой древесностружечных и древесноволокнистых плит и фанеры

Плиты и фанеру раскраивают по трем основным схемам: продольный раскрой, поперечный и смешанный. На мебельных предприятиях применяют смешанный раскрой по специально разработанным раскройным картам для определенного вида продукции. Плиты и фанеру раскраивают на многопильных форматно-обрезных станках. Режимы раскроя плит и фанеры следующие:

Скорость резания, м/с ......................... |

…………………………………… 50…60 |

Диаметр пил, мм.............................. |

……………………………….. 360…400 |

Число зубьев пил, оснащенных пластинками из твердого сплава …. 56…72 Число зубьев круглых плоских пил... ……………..………………… . 72…120 Подача на зуб для пил, оснащенных пластинками из твердого сплава, мм…………………………………………………………….. 0,06…0,04

Подача на зуб для круглых, плоских пил, мм …………………….... 0,04…0,02

Создание базовых поверхностей. Базовые поверхности создают у брусковых заготовок, имеющих поперечное и продольное коробление вследствие

15

возникновения неравномерных напряжений при сушке. Для создания у заготовок базовых поверхностей применяют фуговальные станки.

Обработка заготовок в размер. После создания базовой поверхности заготовки обрабатывают на рейсмусовых станках в размер по толщине с одновременным достижением параллельности противоположных сторон.

На мебельных предприятиях для обработки заготовок в размер часто применяют четырехсторонние строгальные станки с фуговальным устройством. При работе на них обеспечивается самая высокая производительность.

Калибрование заготовок щитов из древесностружечных плит. По-

ставляемые мебельным предприятиям древесностружечные плиты могут иметь отклонения по толщине в пределах ±0,3 мм, что в производстве мебели недопустимо. Поэтому после раскроя на заготовки древесностружечные плиты калибруют. Желательно производить двустороннее калибрование, т. е. обрабатывать плиты сразу с двух сторон. В древесностружечных плитах при их изготовлении возникают внутренние напряжения, которые в готовой плите уравновешивают. При снятии слоя только с одной стороны это равновесие нарушается, в результате чего возможно коробление щитов.

Калибруют древесностружечные плиты на широколенточных шлифовальных станках. Точность калибрования на них составляет ±0,1 мм.

Торцевание заготовок. Для придания деталям точной длины и получения ровного, чистого реза деталь должна пройти операцию торцевания. На мебельных предприятиях для этих целей применяют двухпильные концеравнители или однопильные станки с кареткой. Двухпильные концеравнители имеют механическую подачу и большую производительность, а однопильные станки с кареткой позволяют торцевать детали под любым углом. Схемы организации рабочих мест при строгании и чистовом торцевании показаны на рис. 2.

Формирование шипов. Прямоугольные рамные шипы формируют на одноили двухсторонних шипорезных станках. На небольших предприятиях при малосерийном производстве эти операции выполняют на фрезерных станках ФШ-4 или ФСШ с шипорезной кареткой.

Ящичные шипы формируют на специальных шипорезных станках одно- и двустороннего типа ШПА-40 и Ш2ПА. Режущим инструментом на шипорезных станках служат двухрезцовые фрезы-крючья, насаженные на один общий вал и отделенные друг от друга калиброванными шайбами-прокладками.

Фрезерование. Фрезерованием называется обработка вращающимся режущим инструментом перемещающегося материала. Под фрезерованием

16

принято понимать обработку различного рода профилей на прямых и криволинейных кромках брусков, выборку фальцев и т. д.

Фрезеруют детали на фрезерных станках типа Ф-4. Эту операцию осуществляют по линейке и по кольцу.

Выборка продолговатых гнезд и отверстий. Продолговатые гнезда и отверстия предназначены для шиповых соединений. Их выбирают на цепнодолбежных станках ДЦА-3 и сверлильно-пазовальных станках СВПА-2. Схемы организации рабочих мест при фрезеровании шипов показаны на рис. П.2.3.

Сверление круглых отверстий. В изделиях мебели круглые отверстия и гнезда имеют различное назначение: от шкантового соединения деталей до установки различной фурнитуры. Для сверления круглых отверстий применяют одно- и многошпиндельные станки. Отверстия сверлят в пластях и в кромках. В настоящее время в промышленности применяют комбинированные вертикально- горизонтальные многошпиндельные станки для сверления отверстий в пластях и кромках одновременно за одну установку.

Рис. П.1.2. Схемы организации рабочих мест при строгании и чистовом торцевании: а – фуговальный станок; б – рейсмусовый станок; в - четырехсторонний строгальный станок; г – торцовочный станок

Установление точности процессов механической обработки. Точность обработки — соответствие формы и размеров обработанной детали требованиям чертежа и технических условий. Для изделий из древесины и древесных материалов установлено девять квалитетов точности, обозначаемых цифрами 10, 11, 18 (ГОСТ 6449—82).

Наибольшую точность изготовления должны иметь детали 10-го квалитета. Очень грубый класс точности будут иметь детали 18-го квалитета. Напри-

17

мер, отверстие 100 мм, изготовленное по 11-му квалитету, может иметь отклонение +0,22 мм, а по 17-му квалитету +3,5 мм.

Рис. П.1.3. Схемы организации рабочих мест при фрезеровании шипов:

а – односторонний рамный шипорезный станок; б – ящичный шипорезный станок; в – цепнодолбежный станок

От точности изготовления зависит возможность взаимозаменяемости деталей, прочность соединений и соблюдение формы изделий.

Взаимозаменяемость — свойство деталей, изготовленных по одному чертежу, позволяющее устанавливать или заменять их при сборке без предварительной подгонки. Взаимозаменяемость позволяет осуществлять специализацию и кооперирование производства.

В зависимости от применяемого процесса, оборудования и инструмента можно получить поверхности с различной шероховатостью (табл. П.1.3).

Таблица П12.3

Классы шероховатости

|

Классы шероховатости |

Rzmax., мкм |

||

|

|

|

|

|

Рамное пиление |

1 |

...4 |

1600 |

...500 |

|

|

|

|

|

Пиление дисковыми пилами . |

3... |

8 |

800... |

60 |

|

|

|

|

|

Лущение шпона |

5... |

7 |

320... |

100 |

|

|

|

|

|

Строгание шпона |

4... |

8 |

500... |

60 |

|

|

|

|

|

Цилиндрическое фрезерование |

5... |

9 |

320... |

32 |

|

|

|

|

|

Шлифование |

7... |

10 |

100... |

16 |

|

|

|

|

|

Циклевание |

9... |

10 |

32... |

16 |

|

|

|

|

|

Точность размеров деталей будет зависеть и от правильного выбора припусков на усушку и обработку. Припуск — дополнительная толщина слоя ма-

18

териала заготовки, необходимая для получения заданных размеров детали после сушки и обработки.

Предусмотренные ГОСТами размеры пиломатериалов и заготовок хвойных и лиственных пород установлены для древесины с абсолютной влажностью 15 %. Если влажность выше, то для пиломатериалов и заготовок необходимо иметь припуски на усушку: для хвойных пород по ГОСТ 6782.1—75, для лиственных пород по ГОСТ 6782.2—75. При влажности меньше 15% размеры поставляемых на переработку лесоматериалов могут быть меньше номинальных размеров на величину усушки. Точность размеров деталей может быть обеспечена только при постоянной влажности древесины, из которой они изготовлены.

Припуски на обработку устанавливают с учетом всех технологических операций механической обработки заготовок при превращении их в детали — пиления, строгания фрезерования и определяются по ГОСТ 7307—75.

Каждая изготовляемая деталь характеризуется номинальным и действительным размерами. Номинальный размер устанавливается на основе расчета ее прочности, конструктивных, эстетических и других соображений. Действительный размер определяется измерением детали после ее обработки.

В современном производстве, при изготовлении детали на основе принципов взаимозаменяемости, необходимо задавать ряд параметров для выпуска качественной продукции: номинальный размер, точность обработки, характер посадки соединения сопрягаемых деталей. Указанные в чертеже точность обработки и характер посадки детали определяют допустимые величины отклонений от номинальных размеров детали при ее изготовлении. В ГОСТ 6449—82 даются нижние (наименьшие) и верхние (наибольшие) отклонения размеров.

Схема определения допустимых действительных размеров деталей показана на рис. П.1.5. Шипы могут иметь предельные отклонений О1 и О2 от номинального размера Нр. Шипы детали должны иметь после изготовления действительные размеры не больше Р1 и не меньше Р2. Разность между наибольшим Р1 и наименьшим Р2 допустимыми предельными размерами называется допуском размера Д= Р1 -Р2.

В деревообработке принята система отверстия (гнезда). Это значит, что основное отклонение отверстия всегда равно нулю, а допуск размера определенного отверстия определяется только требованиями к точности изготовления. Например, для отверстия 150 мм допуск всегда будет равен: 0,25 для 11-го квалитета, 1,0 для 14-го квалитета, 4,0 для 17-го квалитета.

19

Рис. П.1.4. Схема определения сопряжений: а – с натягом; б – зазором; РА – размер отверстия (проема); РВ – размер шипа (ящика); Н – натяг; З – зазор

Характер сопряжения двух сопрягаемых поверхностей определяется основным отклонением вала. На рис. 6 показаны схемы определения сопряжений. Для деревообработки предусмотрено 21 основное отклонение валов. При этом возможно образование натяга или зазора. Натягом называется отрицательная разность Я между размерами отверстия (гнезда) РА и вала (шипа) Рв:Ра - Рв= - Н. Зазором называется разность 3 между размерами отверстия (гнезда) РА и вала (шипа) Рв; РА -Рв = 3.

Для несопрягаемых размеров, если нет необходимости в допусках и посадках, предусмотренных для валов и отверстий стандартных посадок, пользуются четырьмя рядами свободных размеров.

Допуски расположения осей отверстий в деталях указываются для размеров между осями отверстий.

Допуски угловых размеров устанавливаются по СТ СЭВ 178—75 в зависимости от длины меньшей из сторон, образующих угол. Отклонения указывают в угловых и линейных величинах.

Для обеспечения изготовления взаимозаменяемых деталей в деревообработке применяют предельные калибры. С их помощью устанавливают нахождение размеров изготовленных деталей в пределах отклонений, предусмотренных чертежом.

Установлены условные обозначения калибров и их измерительных сторон (ГОСТ 14025—84): ПР – проходные калибры, НЕ — непроходные калибры, Б — большая сторона и М — меньшая сторона у калибров для измерения глубины и высоты уступов, заплечиков, пазов. На рис. П.1.5 показаны виды калибров: скобы, пробки, уступомеры.

20

Рис. П.1.5. Виды калибров: а – скобы; б – пробки; в – уступомеры; Р – контролируемые размеры

Скобами проверяют наружные размеры: толщину деталей, шипов, диаметр шкантов (скобами малых размеров) и наружные линейные размеры деталей и узлов (скобами больших размеров).

Пробками контролируют внутренние размеры круглых отверстий, продолговатых отверстий, гнезд, проушин, размеры проемов для ящиков, дверей, окон.

Уступомеры применяют для проверки высоты шипа, гребня, глубины шпунта, гнезда, паза, уступа, четверти.