4586

.pdf

21

мальдегидными клеями – после вымачивания в воде при температуре 20 С в течение 24 часов, а склеенной альбуминоказеиновыми клеями – в сухом состоянии и после кипячения в воде в течение 1 часа.

Материалы, оборудование и приборы

1.Материалы: фанера, изготовленная в лабораторных условиях.

2.Оборудование и приборы: испытательная машина по ГОСТ 7855-74 с максимальным разрушающим усилием до 5000 Н (500 кгс); приспособление для закрепления образцов; штангенциркуль по ГОСТ 166-89 с погрешностью измерения не более 0,1 мм; стакан диаметром 150 мм для замачивания образцов.

Порядок выполнения работы

Методика определения прочности при скалывании по клеевому слою следующая:

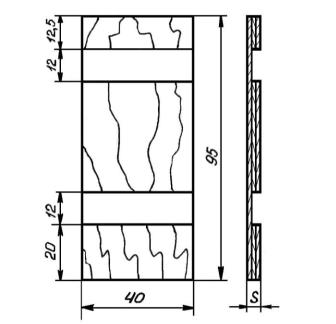

1. Из склеенного листа фанеры вырезать 6 образцов для определения прочности при скалывании по клеевому слою. Образцы вырезаются вдоль волокон наружного слоя. Форма и размеры образцов для испытаний приведены на рис. 4.

Рис. 4. Форма и размеры образца фанеры для испытания на скалывание по клеевому слою

22

Скалывание должно производиться по наиболее удаленному от обеих поверхностей клеевому слою как обладающему наименьшей прочностью, т.к. в этих клеевых швах при склеивании создаются худшие условия: повышенная влажность, более низкая температура и т.п. Это обеспечивается за счет глубины прорези, которая должна доходить до центрального слоя шпона с продольным направлением волокон.

2. В зависимости от вида клея образцы прокипятить в течение 1 часа в воде или вымочить при 20 С в воде в течение 24 ч.

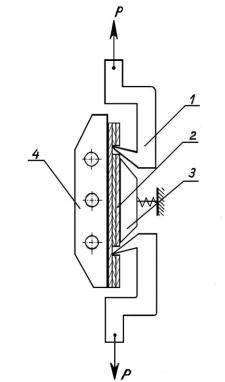

Рис. 5. Схема испытания образца фанеры на скалывание по клеевому слою: 1 – захват; 2 – образец; 3 – упор; 4 – упорная планка

3. Произвести испытания на испытательной машине в специальном приспособлении (рис. 5).

Предел прочности при скалывании по клеевому слою ( ск МПа (кгс/см2)), вычисляется по формуле:

ск |

|

Рmax |

, |

(2) |

|

||||

|

|

b l |

|

|

23

где Р- максимальная нагрузка, Н (кгс); b – ширина образца, м (см);

l - длина скалываемой плоскости, м (см).

Ширину образцов измеряют с точностью до 0,1 мм посередине длины каждой скалываемой плоскости и принимают как среднее арифметическое двух величин.

Длину скалываемых поверхностей измеряют с точностью до 0,1 мм вдоль кромок каждой скалываемой плоскости и принимают как среднее арифметическое четырех величин.

4. Результаты испытания занести в табл. 2 и обработать их.

|

|

|

|

|

|

|

|

Таблица 2 |

||

|

|

|

|

|

|

|

|

|

||

|

Марка |

|

Размеры |

|

|

|

|

|||

№ |

|

площади |

|

|

|

Харак- |

||||

фанеры/ |

Состоя- |

|

ск |

[ ск] |

||||||

об- |

скалывания |

Рmах |

тер |

|||||||

порода |

ние об- |

МПа |

МПа |

|||||||

раз- |

|

см (м) |

Н (кгс) |

разру- |

||||||

древеси- |

разца |

|

(кгс) |

( кгс) |

||||||

ца |

|

|

|

|

шения |

|||||

|

|

|

|

|||||||

ны |

|

l |

|

b |

|

|

|

|||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Оценить соответствие испытанных образцов фанеры требованиям стандартов по пределу прочности при скалывании по клеевому слою.

Содержание отчета

1.Наименование и цель работы.

2.Характеристика фанеры: порода древесины, марка фанеры, вид и марка применяемого клея, слойность фанеры, размеры и форма образцов.

3.Определение предела прочности при скалывании по клеевому слою

фанеры.

4.Заполненная таблица и обработанные результаты испытаний.

5.Выводы.

24

Контрольные вопросы

1.Каким показателем характеризуется прочность склеивания фанеры?

2.Размеры образцов для определения прочности при скалывании по клеевому слою и их подготовка к испытанию.

3.Факторы, влияющие на прочность склеивания.

4.Какие должны быть условия испытания образцов фанеры, склеенных на различных клеях, для определения прочности склеивания?

ЛАБОРАТОРНАЯ РАБОТА № 4

ПРЕССОВАНИЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ

Цель работы: ознакомиться с технологией изготовления древесностружечных плит в лабораторных условиях и режимами горячего прессования.

Древесностружечные плиты получают путем прессования древесных частиц, смешанных со связующим.

Технологический процесс производства древесностружечных плит плоского прессования состоит из следующих основных операций: подготовка сырья, измельчение древесины, сушка и сортировка древесных частиц, приготовление связующего, смешивание древесных частиц со связующим, формирование стружечного пакета, прессование плит, обрезка, кондиционирование, шлифование древесностружечных плит.

Вид и размеры древесных частиц, используемых для производства древесностружечных плит, зависят от конструкции плиты, способа ее производства, требуемого качества плиты и определяется видом оборудования, на котором измельчается древесное сырье.

При изготовлении плит в лабораторных условиях для учебных целей чаще всего используют плоскую стружку или игольчатую, или же смесь их.

Средние размеры стружки: длина - 10÷25 мм; ширина - 2÷4 мм; толщина– 0,15÷45 мм. Влажность сухих древесных частиц 3-5 %.

Связующее приготавливается на основе карбамидоформальдегидных смол марок КФ-НП, КФ-МТ-15, КФ-0,15, КФА, КФ-П, допускается в лабораторных условиях применение смол марок КФ-Ж, КФ-БЖ, КФ-О.

25

С целью обеспечения рабочей вязкости связующего сухой остаток смол доводят до 52-60 % путем разбавления водой. Отвердителем служит хлористый аммоний (NH4Cl). Количество вводимого хлористого аммония зависит от требуемой продолжительности желатинизации связующего при 100 °С. Для однослойных лабораторных плит количество вводимого NH4Cl по сухому веществу составляет 0,7-1,0 % к массе смолы рабочей концентрации. При изготовлении трехслойных плит в наружные слои вводят 3-7 % водный раствор хлористого аммония, а во внутренние слои вводят – 20 % раствор из расчета на 100 мас. ч. рабочего раствора смолы добавляется 4-6 мас. ч. рабочего раствора отвердителя.

Расход связующего (по сухому остатку) в процентах к массе абсолютно сухой стружки принимается для однослойных плит 8-10 %, для наружных слоев трехслойных плит 12-14 %, внутренних 8-11 % в зависимости от породы древесины, марки плит, требуемого качества плит. Для пятислойных плит: наружные

– 13-15 %, промежуточные – 12-14 %, внутренние – 10-11,5 %.

От условий формирования пакетов зависит конструкция древесностружечных плит.

Сформированный стружечный пакет подвергается подпрессовке для повышения транспортной прочности пакета, уменьшения толщины пакета и т.д.

Подпрессовка осуществляется в гидравлических или механических прессах периодического или непрерывного действия.

Режимы подпрессовки стружечного пакета: давление прессования 1-1,5 МПа при прессовании на поддонах и 2,5-4 МПа при бесподдонном прессовании; продолжительность цикла от 24-120 с в производственных условиях до 3-5 мин в лабораторных условиях.

Прессование стружечного пакета производится в гидравлических прессах с обогреваемыми плитами.

Режимы прессования древесностружечных плит характеризуются следующими основными параметрами: давление прессования, температура прессования, продолжительность прессования, влажность стружечного пакета. Рекомендации по выбору режимов прессования приведены в табл. 3.

Влажность стружечного пакета однослойных плит 12-14 %.

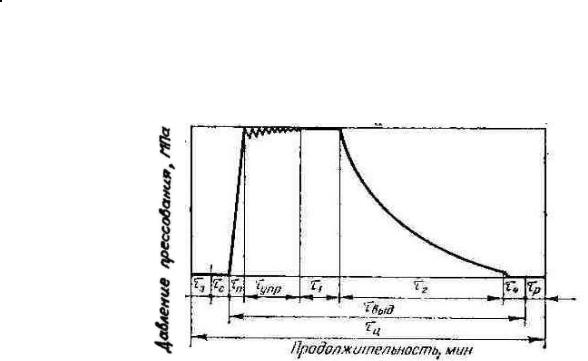

Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления приведена на рис. 6.

|

|

26 |

|

|

|

|

|

|

Таблица 3 |

|

Выбор режима прессования ДСтП |

|

||

|

|

|

|

|

Плотность плит, |

Температура |

|

Давление прессо- |

Продолжительность |

|

прессования, |

|||

кг/м3 |

прессования, 0С |

|

вания, МПа |

|

|

мин/мм |

|||

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

4 |

|

|

|

|

|

600 |

160 |

|

2,0-2,2 |

0,33 |

|

|

|

|

|

170 |

|

2,2-2,4 |

0,27 |

|

|

|

|||

|

|

|

|

|

650 |

160 |

|

2,2-2,4 |

0,35 |

|

|

|

|

|

170 |

|

2,4-2,7 |

0,28 |

|

|

|

|||

|

|

|

|

|

700 |

160 |

|

2,4-2,7 |

0,36 |

|

|

|

|

|

170 |

|

2,7-2,9 |

0,3 |

|

|

|

|||

|

|

|

|

|

Рис. 6. Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления: з – продолжительность загрузки пресса; с – то же смыкания плит пресса; п – то же подъема удельного давления; упр – то же упрессовки стружечных брикетов (время от момента достижения давления до момента смыкания плит с дистанционными прокладками); 1 – продолжительность выдержки брикетов под давлением; 2 - продолжительность снятия давления; 4 – продолжительность выдержки плит в сомкнутом прессе без давления; р – время размыкания плит пресса; выд – продолжительность прессования

плит в прессе; ц – цикл работы пресса

27

Материалы, оборудование, приборы

1.Материалы: карбамидоформальдегидная смола КФ-НП, (КФ-О, КФ-Ж, КФ-БЖ); хлористый аммоний.

2.Оборудование и приборы: лабораторный гидравлический пресс для горячего прессования; лабораторный пресс для холодной подпрессовки; влагомеры ДИ-2М и ДИ-8; весы аналитические; рефрактометр ИРФ-22 и РДУ; смеситель; формовочная рама; поддоны и ограничители толщины; секундомер; вискозиметр ВЗ-4; стаканы химические емкостью 500-1000 мл.

Порядок выполнения работы

В работе предусматривается изготовление древесностружечных плит размером 16х355х390 мм, плотностью 650-700 кг/м3 из предварительно высушенной и отсортированной стружки.

1.Оценить визуально качество стружки.

2.Проверить влажность стружки с помощью влагомера.

3.Установить с помощью рефрактометра массовую долю сухого остатка

смолы.

4.Рассчитать количество древесных частиц, необходимое для изготовления одной плиты при определенной влажности:

где L, B, S - размеры плиты, м;

ρпл - плотность готовой плиты, кг/м3 ; Wстр - влажность стружки, %;

Wпл - влажность готовых плит, %;

П - расход связующего по сухому остатку к массе абс. сухой стружки; Кп - коэффициент потерь; Кп = 1,05-1,1.

5. Рассчитать количество смолы исходной концентрации и рабочей концентрации, количество добавляемой воды и отвердителя (хлористого аммония).

где К – концентрация смолы, %;

qстр – масса сухой стружки, кг (при определенной влажности).

28

6.Приготовить рабочий раствор связующего. Измерить коэффициент рефракции связующего и вязкость, продолжительность желатинизации при

100 °С.

7.Отвесить необходимое количество древесных частиц для изготовления

плиты.

8.Загрузить в смеситель древесные частицы, залить в емкость раствор связующего.

9.Включить вращение вала смесителя и компрессор. Открыть вентили на системах подачи сжатого воздуха и связующего к форсункам. Продолжительность перемешивания должна быть не менее 4 минут.

10.Выгрузить осмоленную древесную стружку из смесителя. Взвесить необходимое (расчетное) количество осмоленной стружки.

11.Произвести вручную формирование пакета на поддоне с помощью формовочной рамки, следя за равномерностью распределения стружки по поверхности поддона.

12.Подпрессовать стружечный ковер в холодном прессе.

13.Выбрать режим горячего прессования, составить диаграмму изменения давления при прессовании. Установить с помощью соответствующих приборов параметры режима прессования в лабораторном прессе.

14.Снять формовочную рамку с поддона, установить ограничители толщины и загрузить пакет в пресс.

15.Спрессовать плиту по выбранному режиму. Изготовленную плиту выдержать не менее суток на прокладках при свободном доступе атмосферного воздуха.

Содержание отчета

1.Наименование и цель работы.

2.Влажность шпона, порода, толщина.

3.Толщина и слойность фанеры, вид и рецепт применяемых клеев.

4.Условия склеивания.

5.Режим склеивания фанеры.

6.Диаграммы изменения давления при склеивании фанеры.

7.Выводы.

29

Контрольные вопросы:

1.Что такое древесностружечная плиты?

2.Основные операции технологического процесса производства древесностружечной плиты.

3.Характеристика изготавливаемой плиты.

4.Характеристика свойств связующего.

5.Расчет потребного количества древесных частиц и связующего на одну

плиту.

6.Характеристика режима прессования.

7.Диаграмма изменения давления при прессовании.

8.Оценка качества плиты.

ЛАБОРАТОРНАЯ РАБОТА № 5

ИСПЫТАНИЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ

Цель работы: изучить методики определения предела прочности при изгибе и предела прочности при растяжении перпендикулярно пласти древесностружечной плиты.

Испытания проводятся в соответствии со стандартами: ГОСТ 10633-78- 10636-90.

Из каждой исследуемой плиты вырезают образцы в количестве не менее указанных в табл. 4.

1. Отбор образцов для испытаний физико-механических свойств ДСтП

Образцы для испытаний отбирают следующим образом. На расстоянии 250 мм от поперечной кромки плиты вырезают полосы шириной в зависимости от размеров образца. Из этих полос вырезают образцы. При раскрое полос следует использовать как центральные (средние) так и периферийные (крайние) части плиты для одного вида испытаний. Образцы для определения одного и того же показателя вырезают равномерно по всей длине полосы (из мест, расположенных на расстоянии не менее 50 мм друг от друга).

30

Таблица 4

Количество образцов в зависимости от вида испытания

Наименование вида испытаний |

Минимальное количество |

|

образцов |

||

|

||

|

|

|

Определение влажности |

3 |

|

Определение водопоглощения |

8 |

|

Определение разбухания по толщине |

8 |

|

Определение предела прочности при растяжении |

|

|

перпендикулярного пласта плит |

8 |

|

Определение предела прочности при изгибе |

8 |

|

Определение плотности |

8 |

|

|

|

Образцы для испытаний отбирают из плиты следующим образом.

На расстоянии 250 мм от поперечной кромки вырезают полосы шириной в зависимости от размеров образцов, из полос вырезают образцы, причем как из крайних, так и средних частей, полосы для одного вида испытаний. Образцы для определения одного и того же показателя вырезают из мест, расположенных на расстоянии не менее 150 мм друг от друга.

Перед испытаниями все образцы (кроме образцов для определения влажности) должны выдерживаться при температуре 202 С и относительной влажности воздуха 65 5 % до момента достижения постоянной массы (равновесной влажности). Если при двух очередных взвешиваниях, произведенных с 24-часовым промежутком, не обнаруживаются отклонения массы, превышающие 0,1 %, масса образца считается постоянной.

Допускается проводить испытания не ранее, чем через 24 часа после прессования плит.

2. Испытание механических свойств древесностружечных плит 2.1. Определение предела прочности при изгибе

Материалы, оборудование и приборы

1.Материалы: древесностружечная плита, изготовленная в лабораторных условиях.

2.Оборудование и приборы: