4586

.pdf

11

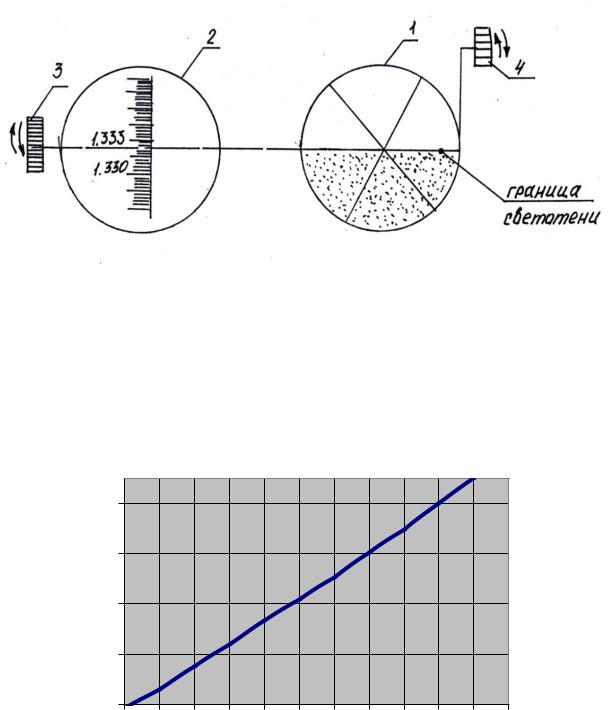

Рис. 1. Схема рефрактометра РДУ

Показатель преломления

Зависимость массовой доли сухого остатка смолы марки КФ-Ж от показателя

преломления

1,476

1,464

1,452

1,44

1,428

50 52 54 56 58 60 62 64 66 68 70

Массовая доля сухого остатка, %

Рис. 2. Зависимость массовой доли сухого остатка смолы марки КФ-Ж от показателя преломления

Определение вязкости смолы

Под вязкостью жидкости принято понимать внутреннее трение, появ-

12

ляющееся при взаимном перемещении слоев жидкости. Различают вязкость абсолютную (динамическую, кинематическую) и условную. Для практических целей часто пользуются понятием условной вязкости. Условная вязкость измеряется в секундах, условных градусах в зависимости от вида применяемых приборов – вискозиметров. Вязкость клеев в значительной степени определяет область их применения, метод нанесения клеевого раствора, расход клея, прочность склеивания.

Для измерения вязкости карбамидоформальдегидных смол чаще всего используют вискозиметры ВЗ-246 (ВЗ-4) и ВЗ-1.

Определение вязкости смолы с помощью вискозиметра ВЗ-246. Вискозиметр представляет собой пластмассовый или металлический ста-

кан (воронку), переходящий в конус. Емкость стакана 100±5 мл; диаметр сопла, расположенного в конце нижней части стакана, 4±0,002 мм. Верхний край стакана окружен желобом, куда сливается излишек жидкости. Вискозиметр установлен на штативе, в нижней части которого расположены установочные винты для установки и выверки прибора в вертикальной плоскости.

Показание прибора зависит от чистоты стакана, особенно сопла, температуры испытываемой жидкости. Для этого температура смолы предварительно доводится до 20 оС с помощью термостата.

Порядок измерения следующий: Закрыть сопло вискозиметра пальцем. Заполнить стакан смолой так, чтобы излишки смолы стекали в желоб. Дать подняться пузырькам воздуха на поверхность. Открыть отверстие вискозиметра и одновременно пустить секундомер. Время истечения смолы в виде непрерывной струи в секундах составляет вязкость по вискозиметру ВЗ-4. Вязкость берется как среднее трех замеров.

Определение концентрации водородных ионов, рН

Водные растворы веществ содержат ионы водорода (Н+) и ионы гидроксила (ОН-). Концентрацию ионов водорода принято выражать через водородный показатель (рН). С его помощью реакцию растворов принято характеризовать так: если в растворе преобладают ионы водорода, такая среда называется кислой - рН<7; если же преобладают ионы гидроксила – щелочная - рН>7; если же количество ионов водорода равно количеству ионов гидроксила, такая среда называется нейтральной – рН=7.

13

Карбамидные смолы получают при различных значениях рН на разных стадиях изготовления (от рН=5 до рН=8,7). Готовые к употреблению смолы имеют значения рН=6 – 8,7 в зависимости от марки смолы. От значения этого показателя зависит срок хранения смол и скорость отверждения клеев, приготовленных на их основе. Водородный показатель клеев будет зависеть от рН используемой смолы, вида и количества отвердителя.

Реакция среды может быть установлена с помощью универсального индикатора и цветной шкалы или рН-метра любой марки.

Определение времени желатинизации клея при 100 оС

Время желатинизации при 100 оС – это время, в течение которого клей переходит в желатинообразное состояние при нагревании, а затем быстро отверждается.

Время желатинизации при 100 оС нужно знать, чтобы правильно определить продолжительность процесса склеивания при нагревании до определенной температуры. Измеряется, как правило, в секундах.

Порядок выполнения работы:

Отвесить 50 г смолы, поместить в стакан, добавить в нее 2,5 мл 20 %-ного раствора хлористого аммония (1 % в пересчете на сухой хлористый аммоний), после чего тщательно перемешать в течение 5 минут.

Отвесить 2 г клея, поместить в пробирку.

Опустить пробирку в колбу с кипящей водой и включить секундомер. Уровень воды в колбе должен быть не менее 10-20 мм выше уровня смолы в пробирке. Перемешивать клей непрерывным вращением стеклянной палочки до начала его желатинизации. Время от момента погружения пробирки в кипящую воду до момента потери текучести клеевого раствора принимают за время желатинизации клея при 100 оС.

Определение времени желатинизации клея при 20 оС

Время желатинизации клея при 20 оС (жизнеспособность клея) – это время, в течение которого клей сохраняет свои рабочие свойства в допустимых пределах, то есть пригоден к употреблению. Жизнеспособность клея нужно знать, чтобы правильно рассчитывать объемы приготовления клеев. Для клеев холодного отверждения в большинстве случаев по жизнеспособности устанав-

14

ливают продолжительность процесса склеивания древесных материалов. Измеряется, как правило, в часах.

Порядок выполнения работы:

Отвесить в стакан 100 г смолы, добавить 1 г тонкоизмельченного хлористого аммония и тщательно перемешать в течение 3-5 минут. Приготовленный клеевой раствор при периодическом перемешивании выдерживают при температуре 20±1 оС до начала желатинизации.

Время от момента добавления хлористого аммония до момента потери текучести клеевого раствора принимается за время желатинизации при 20±1 оС.

Для карбамидоформальдегидных клеев жизнеспособность контролируется по условной вязкости, измеренной по вискозиметру ВЗ-246. Повторные замеры вязкости и рН приготовленных клеев проводить каждые 15 минут до тех пор, пока вязкость не достигнет предельно-допустимых значений (в работе за предельно-допустимую вязкость условно принята вязкость, превышающая начальную в 2 раза).

Определение смешиваемости смолы с водой

В стакан емкостью 200 мл налить 50 мл смолы и постепенно при перемешивании добавить 100 мл воды (соотношение по объему 1:2). Температура воды 20±1о С. При смешивании не должна происходить коагуляция смолы, то есть в смеси не должен образовываться хлопьевидный осадок, не должно наблюдаться расслоение.

Содержание отчета

1.Наименование и цель работы.

2.Марка испытываемой смолы.

3.Массовая доля сухого остатка и коэффициент рефракции.

4.Вязкость смолы.

5.Концентрация водородных ионов pH.

6.Время желатинизации при 100 оС.

7.Время желатинизации при 20 оС.

8.Смешиваемость смолы с водой.

9.Выводы.

15

Контрольные вопросы

1.Какие клеи используются в деревообрабатывающей промышленности?

2.Важнейшие свойства клеев.

3.Что такое массовая доля сухого остатка и как ее можно установить?

4.Что такое вязкость смолы; приборы для определения.

5.Определение концентрации водородных ионов; приборы.

6.Определение времени желатинизации при 100 оС и при 20 оС.

7.Определение смешиваемости смолы с водой.

ЛАБОРАТОРНАЯ РАБОТА № 2

СКЛЕИВАНИЕ ФАНЕРЫ

Цель работы: изучить технологию производства фанеры и освоить методику выбора технологических режимов.

Фанера – это слоистый материал, состоящий из склеенных между собой листов лущеного шпона.

Наиболее ответственной операцией в производстве фанеры является ее склеивание. От условий склеивания существенно зависит качество фанеры.

Режимы склеивания фанеры зависят от многих факторов: назначения продукции, вида применяемого связующего, толщины и слойности фанеры, породы древесины, условий склеивания в прессе (по одному листу в промежутке пресса или по несколько) и т.д.

Существует два способа склеивания фанеры: холодный и горячий.

По соображениям максимальной производительности наиболее распространен горячий способ склеивания фанеры.

Фанеру можно склеивать по одному листу в промежутке пресса или по несколько в зависимости от толщины и слойности фанеры.

1.К параметрам режима склеивания относятся:

-давление при склеивании;

-температура плит пресса;

-продолжительность загрузки пакетов в прессе;

-продолжительность выдержки склеиваемых пакетов в прессе под давлением (продолжительность склеивания пакетов);

16

-продолжительность снижения давления плит пресса на склеиваемый материал.

2.К условиям склеивания относятся:

-влажность шпона;

-шероховатость поверхности шпона;

-температура воздуха в помещении;

-относительная влажность воздуха;

-вид клея, марка;

-расход клея;

-число листов фанеры в рабочем промежутке.

Допускаемая влажность шпона определяется видом применяемого клея и должна быть в пределах:

для белковых и фенольных клеев 6-12 %; для карбамидоформальдегидных клеев 5-8 %.

Давление при склеивании фанеры горячим способом жидкими клеями должно быть 1,8-2 МПа (18-20 кгс/см2), пленочными – 1,8-2,3 МПа (18-23 кгс/см2), при холодном способе 0,7-1,4 МПа (7-14 кгс/см2).

Температура плит пресса выбирается с учетом вида применяемого клея и слойности фанеры:

карбамидоформальдегидный клей 115-130 °С; фенолформальдегидный клей 140-145 °С; бакелитовая пленка 150-155 °С;

альбуминовый и альбуминоказеиновый клей 115-145 °С; казеиновый и казеиноальбуминовый клей 115-135 °С.

При этом нижний предел температур принимается при склеивании многослойной фанеры, а верхний предел при склеивании трехслойной фанеры по несколько листов в промежутке пресса.

Если тонкая фанера склеивается по одному листу в промежутке пресса, то температура плит пресса допускается в пределах 145-155 °С.

Продолжительность склеивания фанеры зависит от вида клея, толщины склеиваемого пакета, температуры плит пресса, влажности и толщины шпона, породы древесины, давления плит пресса на фанеру и ряда других факторов. Толщина склеиваемого пакета определяется толщиной склеиваемой фанеры и числом листов, помещаемых в один промежуток пресса.

17

Снижение давления плит пресса на склеиваемый материал выполняется в два приема:

от рабочего давления до Р = 0,3 - 0,4 МПа – за 10-15 с; от Р = 0,3-0,4 МПа до нуля для белковых клеев за 50 -180 с; для синтетических за 2-110 с.

При этом указанное время находится в прямой зависимости от слойности склеиваемой фанеры.

Продолжительность склеивания тонкой фанеры различными клеями приведена в табл. 1.

Таблица 1 Режимы склеивания тонкой фанеры по одному листу в промежутке пресса

|

|

|

|

|

Время, с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Темпе- |

вы- |

|

вы- |

|

Продол- |

|

Толщи- |

|

держки |

|

держ- |

|

||

|

Слой- |

ратура |

|

сни- |

житель- |

|||

Марка |

на фа- |

между |

|

ки |

||||

ность |

плит |

|

жение |

ность вы- |

||||

клея |

неры, |

сомк- |

|

под |

||||

фанеры |

пресса, |

|

дав- |

держки в |

||||

|

мм |

нутыми |

|

дав- |

||||

|

|

0С |

|

ления |

прессе, с |

|||

|

|

|

плита- |

|

лени- |

|||

|

|

|

|

|

|

|

||

|

|

|

|

ми |

|

ем |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

3 |

3 |

150 |

20-25 |

|

90 |

25 |

135-140 |

|

|

|

|

|

|

|

|

|

СФЖ- |

4 |

3 |

150 |

20-25 |

|

100 |

25 |

145-150 |

3011 |

|

|

|

|

|

|

|

|

5 |

3 |

150 |

20-25 |

|

120 |

25 |

155-160 |

|

|

|

|

|

|

|

|

|

|

|

6 |

5 |

145 |

20-25 |

|

150 |

35 |

205-210 |

|

|

|

|

|

|

|

|

|

КФ-Ж(Ф) |

3 |

3 |

150 |

15-20 |

|

25 |

25 |

65-70 |

|

|

|

|

|

|

|

|

|

4 |

3 |

150 |

15-20 |

|

30 |

25 |

70-75 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

КФ-О(Ф) |

5 |

3 |

150 |

20-25 |

|

35 |

25 |

60-85 |

|

|

|

|

|

|

|

|

|

6 |

5 |

140 |

20-25 |

|

60-70 |

35 |

115-130 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

КФ-Б(Ф) |

5 |

5 |

140 |

20-25 |

|

55 |

35 |

115 |

|

|

|

|

|

|

|

|

|

6 |

5 |

140 |

20-25 |

|

65 |

35 |

125 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

При наборе листов фанеры существуют определенные правила:

18

-на наружные слои используется более качественный шпон, чем на внутренние;

-на наружные поверхности фанеры шпон должен быть обращен правой стороной. Чередование в шпоне правой и левой сторон должно учитываться также при формировании внутренних слоев фанеры;

-при нечетном числе слоев фанеры смежные слои должны иметь взаимно перпендикулярное направление волокон;

-симметрично расположенные листы шпона должны быть из одной породы древесины, иметь одинаковую толщину, направление волокон и влажность;

-при формировании пакета из нескольких листов фанеры лицевые наружные слои должны укладываться вовнутрь пакета.

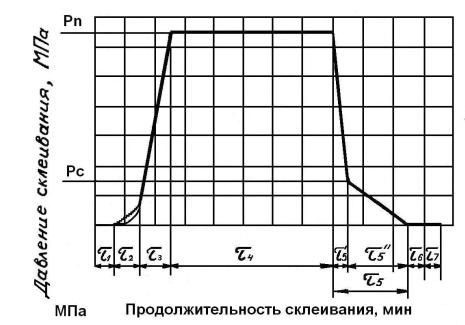

Диаграмма изменения давления при горячем способе склеивания тонкой фанеры приведена на рис. 3.

Рис. 3. Диаграмма изменения давления при горячем способе склеивания тонкой фанеры: τ1 – продолжительность загрузки пакетов в пресс; τ2 – продолжительность подъема стола пресса; τ3 – продолжительность подъема давления;

τ4 – продолжительность выдержки пакетов под давлением; τ5 – продолжительность снижения давления; τ6 – продолжительность опускания стола пресса; τ7– продолжительность выгрузки пакетов из пресса.

19

Материалы, оборудование, приборы

1. Материалы: шпон лущеный, карбамидоформальдегидная смола, хлористый аммоний.

2. Оборудование и приборы: влагомер, линейка металлическая, штангенциркуль, весы, секундомер, лабораторный клеильный пресс, клеевые вальцы (кисть).

Порядок выполнения работы

1.Ознакомиться с устройством лабораторного клеильного пресса и с правилами техники безопасности при работе на прессе.

2.Выбрать режим склеивания фанеры в соответствии с заданной толщиной и слойностью фанеры, видом применяемого связующего.

3.Приготовить рабочий раствор клея.

4.Приготовить шпон для наружных и внутренних слоев. Измерить толщину шпона.

5.Отрегулировать с помощью приборов температуру, давление при склеивании и продолжительность выдержки при склеивании пакета в лабораторном прессе.

6.Нанести рабочие растворы связующего на определенные листы шпона при среднем расходе клея 110-130 г/м2. Конечная влажность намазанных смолой листов шпона должна быть 10±2 %.

7.Сформировать пакеты фанеры.

8.Произвести склеивание фанеры в лабораторном прессе. С помощью секундомера определить продолжительность отдельных этапов цикла склеивания фанеры (загрузка пакета, смыкание плит пресса, подъем давления, выдержка при рабочем давлении, снижение давления, размыкание плит пресса, выгрузка).

9.Составить диаграмму изменения давления при склеивании фанеры.

10.Визуально определить качество фанеры. Измерить ее толщину.

Содержание отчета

1.Наименование и цель работы.

2.Влажность шпона, порода, толщина.

3.Слойность фанеры, вид и рецепт применяемого клея.

4.Режим склеивания фанеры.

20

5.Диаграмма изменения давления при склеивании фанеры.

6.Выводы.

Контрольные вопросы

1.Что такое фанера?

2.Способы производства фанеры.

3.Влажность шпона, порода древесины, толщина.

4.Клея в производстве фанеры.

5.От чего зависят параметры склеивания фанеры?

6.Правила формирования пакета.

ЛАБОРАТОРНАЯ РАБОТА № 3

ИСПЫТАНИЕ ФАНЕРЫ

Цель работы: ознакомиться с методикой определения предела прочности при скалывании по клеевому слою клееной слоистой древесины (фанеры).

Для всех клееных слоистых древесных материалов (фанеры общего и специального назначения, древесных слоистых пластиков, столярных и фанерных плит) проводятся испытания на прочность склеивания.

Прочность склеивания этих материалов зависит от многих факторов: от качества применяемого лущеного шпона, вида и свойств клея, режимов склеивания и т. п.

Прочность склеивания характеризуется пределом прочности при скалывании по клеевому слою. Отбор и подготовка образцов, их испытание ведется в соответствии со стандартами ГОСТ 9620-94 и ГОСТ 9624-93.

Допускаемые значения пределов прочности при скалывании по клеевому слою приводятся в соответствующих стандартах на клееные слоистые материалы из древесины.

Испытания образцов клееных слоистых материалов в зависимости от вида применяемых клеев производятся при определенных температурновлажностных условиях.

Так образцы фанеры, склеенной фенолформальдегидными клеями, испытываются после кипячения в воде в течение 1 часа, склеенной карбамидофор-