4257

.pdf

21

витка ленты. При равномерной скорости отматывают и отрезают кусок длиной примерно 75 мм.

а) положение липкой ленты относительно решетки; б) положение непосредственно перед удалением.

1 – лента; 2 – покрытие; 3 – разрезы; 4 – окрашиваемая поверхность

Рис. 3. Расположение липкой ленты

Центр отрезанной ленты помещают на решетку параллельно одному из направлений надрезов, как показано на рисунке 1, и разглаживают ленту пальцем по поверхности решетки и на расстоянии не менее 20 мм за решеткой

Для проверки плотности контакта с покрытием прижимают ленту с нажимом кончиком пальца или ногтем. Цвет покрытия, видимый через ленту, является показателем полного контакта.

Через 5 мин после нанесения ленты ее удаляют, взяв за свободный конец и отрывая плавно под углом отрыва, по возможности, близким к 60° (рис. 3).

Для системы покрытий (например, автомобильное покрытие, покрытия, полученные спеканием, (порошковые покрытия), рекомендуется наклеивание и удаление ленты в каждом направлении решетки по меньшей мере один раз.

Для однослойного покрытия, например, гальванического (в одном направлении), одноразового наклеивания и удаления ленты достаточно.

Обработка результатов

В таблице 1 приведена 6 – балльная шкала оценки результатов. Первые

22

три балла вполне достаточны для оценки по схеме «проходит/не проходит». При необходимости (для специальных целей) можно пользоваться всей 6- балльной шкалой.

Оценку результатов проводят следующим образом:

–мягкая окрашиваемая поверхность (например, пластмасса) – немедленно после обработки кистью;

–твердая окрашиваемая поверхность и древесина – сразу после удаления липкой ленты.

Тщательно визуально исследуют внешний вид поверхности надрезов испытуемого покрытия при хорошем освещении или по согласованию между заинтересованными сторонами, пользуясь лупой. Осмотр поверхностей проводят таким образом, чтобы углы зрения и падающего света не ограничивались одним направлением. Поверхность испытуемого покрытия классифицируют в соответствии с таблицей 4, сравнивая с рисунками. Дополнительные указания приведены в описании в таблице 4.

|

|

Таблица 4 |

|

|

Классификация результатов испытания. |

|

|

|

|

|

|

|

|

Внешний вид по- |

|

Кла |

|

верхности разре- |

|

сси |

|

зов с отслаивани- |

|

фи |

Описание |

ем (пример для |

|

ка- |

|

шести парал- |

|

ция |

|

лельных надре- |

|

|

|

зов) |

|

|

|

|

|

0 |

Края надрезов полностью гладкие; ни один из |

– |

|

квадратов в решетке не отслоился |

|||

|

|

||

|

|

|

|

|

Отслоение мелких чешуек покрытия на пересе- |

|

|

1 |

чении надрезов. Площадь отслоений немного пре- |

|

|

|

вышает 5 % площади решетки |

|

|

|

|

|

|

|

Покрытие отслоилось вдоль краев и/или на пересе- |

|

|

2 |

чении надрезов. Площадь отслоений немного превы- |

|

|

|

шает 5 %, но не более 15 % площади решетки |

|

|

|

|

|

|

23 |

|

|

|

|

|

|

|

Покрытие отслоилось от краев надрезов частично |

|

|

|

или полностью широкими полосами и/или отслои- |

|

|

3 |

лось частично или полностью на различных частях |

|

|

|

квадратов. Площадь отслоений превышает 15 %, но |

|

|

|

не более 35 % площади решетки |

|

|

|

|

|

|

|

Покрытие остслоилось вдоль краев надрезов ши- |

|

|

|

рокими полосами и/или некоторые квадраты отде- |

|

|

4 |

лились частично или полностью. Площадь отслое- |

|

|

|

ний превышает 35 %, но не более 65 % площади |

|

|

|

решетки |

|

|

|

|

|

|

5 |

Любая степень отслаивания, которую нельзя |

– |

|

классифицировать 4-м баллом шкалы |

|||

|

|

||

|

|

|

За результат испытания принимают значение адгезии в баллах, соответствующее большинству совпадающих значений, при этом расхождение между значениями не должно превышать один балл.

При расхождении значений адгезии, превышающем один балл, испытание повторяют. За окончательный результат принимают среднее округленное значение, полученное в результате шести определений (на одной или на двух пластинках).

При испытании многослойного покрытия или системы покрытия указывают поверхность раздела слоев, на которой произошло расслаивание (между покрытием и окрашиваемой поверхностью или между слоями).

Если результаты испытания отличаются, то указывают каждый результат. Правила оформления После ознакомления с теоретической частью необходимо заполнить

журнал отчет.

Библиографический список

Материалы лакокрасочные. Определение адгезии методом решетчатого надреза [Текст]: ГОСТ Р 54563-2011. – Изд. 29 Ноября 2011 г. № 647-ст.

24

ЛАБОРАТОРНАЯ РАБОТА № 4

Проверка величины зазоров между смежными деталями кузова автомобиля

Цель работы: Изучить правила регулировки навесных деталей кузова и меры предосторожности, получить практические навыки их контроля и регулировки, определить статистические характеристики величины зазоров навесных деталей кузова автомобиля.

Оборудование:

–линейка чертежная 300 мм с ценой деления 1 мм ГОСТ 17435-72;

–линейка магнитная 200 мм с ценой деления 1 мм;

–штангенциркуль типа ЩЦ-1 с ценой деления 0,02 мм ГОСТ 166-89;

Теоретическая часть

К навесным относятся все детали кузова, которые могут быть сняты без применения резки металла. Однако некоторые детали не требуется регулировать, например передние крылья. Подвижные детали, напротив, нуждаются в регулировке после ремонта. К подвижным навесным деталям можно отнести двери и крышки капота и багажники, то есть те элементы, которые открываются на шарнирах. Регулировке подвергаются как шарниры, так и замки-фиксаторы. Кроме того, можно регулировать опорные подушки дверей и крышек [2].

Для того чтобы определить, правильно ли установлены навесные элементы, существует несколько правил контроля. Сам контроль осуществить несложно, так как большинство факторов оценивается визуально или осязательно. Но для точного измерения следует воспользоваться специальными измерительными инструментами.

Правила проверки установки навесных элементов:

1 Края соседних панелей должны быть параллельны. Или, другими словами, величина зазора между панелями должна быть постоянной. Контроль этого фактора производится визуально. При необходимости точной проверки пользуются штангенциркулем.

25

2 Величины зазоров с правой и с левой сторон должны быть одинаковыми. То есть такие панели, как крышка капота и крышка багажника, должны быть отцентрованы между правым и левым крыльями. Проверка также проводится визуально.

3 Панели, составляющие единую поверхность, должны быть на одном уровне. То есть зазор между ними не должен содержать перепада по высоте. Проверка этого фактора производится осязательно. Для этого достаточно провести рукой по стыку, например, передней двери и переднего крыла. Если перепад высоты не ощущается, значит панели установлены правильно.

4 Двери при соблюдении правил 1–3 должны плотно закрываться. Замок должен срабатывать без сильного хлопка двери. При этом опорная подушка должна обеспечивать одинаковый уровень и параллельность поверхности передней и задней дверей.

5 Замок капота (или багажника) должен быть настроен так, чтобы закрытая крышка становилась вровень с крыльями. При этом опорные подушки должны обеспечивать захлопывание с легким нажатием на крышку в середине. Если опорные подушки не создают сопротивления, значит крышка будет болтаться, а замок не будет открываться без рывка капота вверх. Если подушки не создают сопротивления захлопыванию, даже при максимальном их вывинчивании, они должны быть заменены.

6 Балки бамперов должны быть отрегулированы так, чтобы зазоры справа и слева между бампером и фарами были одинаковы, а зазор между бампером и корпусом одинаковым по всей длине.

При регулировке капота и багажника следует ослабить крепления шарниров и замка и регулировать их совместно. После установки боковых зазоров (с крыльями) шарниры фиксируются. Далее, с помощью подушек, производится регулировка высоты.

При регулировке дверей также сначала настраиваются шарниры. Однако дверь в открытом состоянии следует подпирать домкратом. Скоба замка двери регулируется с ослабленными креплениями с помощью легких ударов киянки.

Чашка домкрата должна быть закрыта ветошью для защиты кромки двери. Также следует защищать и скобу замка вместе с прилегающими участками корпуса.

Экспериментальная часть

26

Задание:

–измерить величину зазоров между смежными элементами кузова;

–заполнить журнал отчет.

Исходные данные:

–ГОСТ Р 41.21-2001;

–паспорт штангенциркуля.

Порядок выполнения задания:

–перед работой каждый прибор должен быть откалиброван в соответствии с инструкцией по применению с использованием калибровочных эталонов;

–выбрать точки, в которых должны быть проведены измерения. Количество точек измерения и их расположение по длине стыка должно быть таким, чтобы получить достоверные данные, характеризующие величину зазора;

–используя губки для внутренних измерений штангенциркуля ШЦ-1 замерить величину зазора. Записать в протокол испытаний показания штангенциркуля и номер точки измерения.

–повторить процедуру в каждой точке измерения;

–обработать результаты и занести в таблицу;

–изобразить в виде графика статистические характеристики величины зазора деталей кузова автомобиля;

–сделать выводы по проведенной работе.

Правила оформления

– после ознакомления с теоретической частью необходимо заполнить журнал отчет.

Библиографический список

1 Вероятность и основы статистики. Термины и определения [Текст]: ГОСТ 50779.10-2000. – Изд. 29 декабря 2000 г. № 429-ст.

2 Кац А.М. Автомобильные кузова. Техническое обслуживание и ремонт [Текст]. – М.: Транспорт, 1980. – 272 с.

3 ГОСТ Р 41.21-2001. Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении замков и устройств крепления дверей. Введ. 2001-03-29 [Электронный ресурс] // ФГУП «Стандартинформ».

27

ЛАБОРАТОРНАЯ РАБОТА №5

Исследование восстановленной формы поврежденных металлических частей.

Цель работы:

–ознакомиться с основными приемами, оборудованием и инструментом для правки металлических деталей;

–исследовать восстановленную форму поврежденной металлической части кузова.

Оборудование:

–штангенциркуль ШЩ-1 ГОСТ 166;

–линейка измерительная металлическая ГОСТ 427;

–шаблон профильный.

Теоретическая часть

Современные кузова легковых автомобилей собраны из листовых штампованных деталей, которые обычно имеют выпуклую форму. В результате удара металл изгибается, меняя форму поверхности. Если удар достаточно сильный, то металл вытягивается, то есть общая площадь поврежденной зоны становится больше площади участка, из которого возникло повреждение.

Вокруг деформированной зоны создается ограничительный пояс. В этом месте металл подвергается максимальным внутренним напряжениям и вытяжке. Иногда в этом месте возникает ярко выраженная кромка или складка, внешнее отделочное покрытие трескается. Перед выполнением работы место повреждения и прилегающую зону освобождают от краски и противошумной мастики. Среди стандартных приемов выделяются следующие: выколотка и рихтовка.

Выколотка – это операция, предназначенная для придания поврежденной части кузова формы, близкой к первоначальной. Выколотка осуществляется приложением усилия (давление или удары), противоположного усилию, которое вызвало деформацию. Если в зоне повреждения находятся жесткие сечения (ребра жесткости, наложение листов и т.д.), выколотку начинают с этих мест, чтобы они не мешали восстановлению более тонкого металла.

28

Если вмятина обширная, но неглубокая, ее выравнивают нанесением ударов на вершине вмятины. Если вмятина глубокая, ее выравнивают постепенно, начиная от края, при этом под выправляемую поверхность на границе вмятины подставляют упор соответствующей формы.

Рис. 4. Выколотка труднодоступных полостей.

Выколотку давлением производят с помощью домкрата, однако нужно следить, чтобы домкрат в точках опоры не создавал новых вмятин.

В случае ударной выколотки подбирают упор, схожий по форме с недеформированной поверхностью. Удары лучше всего наносить деревянной киянкой (если позволяет место). Киянка не оставляет следов на металле и не вызывает дополнительного его вытягивания.

Выколотку съемных деталей, таких как крылья или фартуки, желательно производить на автомобиле без снятия по следующим причинам:

–места сопряжения с другими деталями позволяют контролировать форму;

–деталь не нужно поддерживать;

–снятая деталь теряет жесткость, поверхности сопряжения могут изменить форму, при выколотке и установке деталь будет испытывать новые напряжения.

Если невозможно произвести выколотку установленной детали, ее производят в два этапа:

–предварительную ( со снятием);

–окончательную (после установки детали на место.

Рихтовка – это конечная операция правки металла до состояния, близкого к штампованным деталям. Рихтовку осуществляют ударами молотка по листу, который опирается на наковальню. Используемая наковальня должна обладать большой массой, гладкой поверхностью и формой, близкой к форме восстанав-

29

ливаемой поверхности (рис.5).

Рис. 5. Рихтовка поверхности

Исправление вмятин, имеющих овальную лицевую поверхность, начинают от периферии, передвигаясь к центру

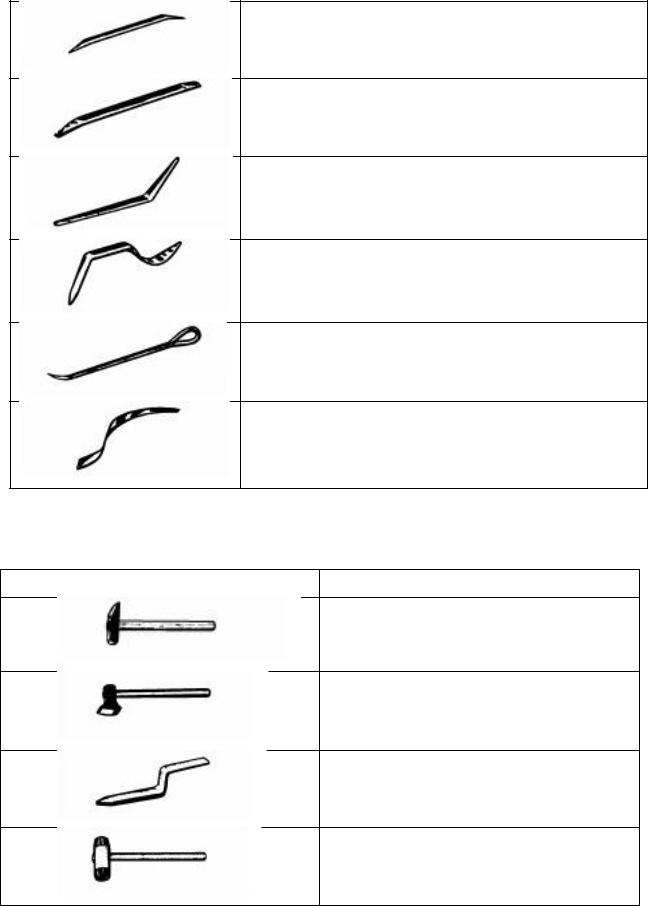

Каждый из этапов требует определенного оборудования для выполнения работ. В связи с этим в данной теме рассматриваются, в качестве ознакомления, приспособления для правки панелей без доступа с обратной стороны (рычаги для прижима и исправления вмятин), молотки рихтовочные, фасонные плиты, оправки наковальни (табл. 5, 6, 7).

Таблица 5

Рычаги для прижима и исправления вмятин

Внешний вид изделия |

Наименование |

Рычаг для устранения больших деформации

Рычаг для предварительной правки

Рычаг пластинчатый для исправления вмятин в труднодоступных местах

30

Рычаг для исправления дефектов штамповки

Рычаг для рихтовки крыльев после окраски

Рычаг для исправления вмятин

Рычаг-прижим

Рычаг для исправления разных дефектов

Рычаг для рихтовки капота и крышки багажника после окраски

Таблица 6

Молотки рихтовочные

Внешний вид изделия Наименование

Молоток облегченного типа

Молоток легкий с увеличенной площадью ударной части

Молоток - гладилка

Молоток с нейлоновыми бойками