4085

.pdf21

Толщина склеиваемого пакета определяется толщиной склеиваемой фанеры и числом листов, помещаемых в один промежуток пресса. Последнее выбирается в соответствии с данными табл. 4.

Снижение давления плит пресса на склеиваемый материал выполняется в два приема:

от рабочего давления до Р = 0,3 - 0,4 МПа – за 10-15 с; от Р = 0,3-0,4 МПа до нуля для белковых клеев за 50 -180 с; для синтетических за 2-110 с.

При этом указанное время находится в прямой зависимости от слойности склеиваемой фанеры.

Продолжительность склеивания тонкой фанеры различными клеями приведена в табл. 3.

Таблица 3 Режимы склеивания тонкой фанеры по одному листу в промежутке пресса

|

|

|

|

|

Время, с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Темпе- |

вы- |

|

вы- |

|

Продол- |

|

Тол- |

|

держки |

|

держ- |

|

||

|

Слой- |

ратура |

|

сни- |

житель- |

|||

Марка |

щина |

между |

|

ки |

||||

ность |

плит |

|

жения |

ность вы- |

||||

клея |

фане- |

сомк- |

|

под |

||||

фанеры |

пресса, |

|

дав- |

держки в |

||||

|

ры, мм |

нутыми |

|

дав- |

||||

|

|

0С |

|

ления |

прессе, с |

|||

|

|

|

плита- |

|

лени- |

|||

|

|

|

|

|

|

|

||

|

|

|

|

ми |

|

ем |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

3 |

3 |

150 |

20-25 |

|

90 |

25 |

135-140 |

|

|

|

|

|

|

|

|

|

СФЖ- |

4 |

3 |

150 |

20-25 |

|

100 |

25 |

145-150 |

3011 |

|

|

|

|

|

|

|

|

5 |

3 |

150 |

20-25 |

|

120 |

25 |

155-160 |

|

|

|

|

|

|

|

|

|

|

|

6 |

5 |

145 |

20-25 |

|

150 |

35 |

205-210 |

|

|

|

|

|

|

|

|

|

КФ- |

3 |

3 |

150 |

15-20 |

|

25 |

25 |

65-70 |

Ж(Ф) |

|

|

|

|

|

|

|

|

4 |

3 |

150 |

15-20 |

|

30 |

25 |

70-75 |

|

|

|

|

|

|

|

|

|

|

КФ- |

5 |

3 |

150 |

20-25 |

|

35 |

25 |

60-85 |

О(Ф) |

|

|

|

|

|

|

|

|

6 |

5 |

140 |

20-25 |

|

60-70 |

35 |

115-130 |

|

|

|

|

|

|

|

|

|

|

КФ- |

5 |

5 |

140 |

20-25 |

|

55 |

35 |

115 |

Б(Ф) |

|

|

|

|

|

|

|

|

6 |

5 |

140 |

20-25 |

|

65 |

35 |

125 |

|

|

|

|

|

|

|

|

|

|

22

При наборе листов фанеры существуют определенные правила:

-на наружные слои используется более качественный шпон, чем на внутренние;

-на наружные поверхности фанеры шпон должен быть обращен правой стороной. Чередование в шпоне правой и левой сторон должно учитываться также при формировании внутренних слоев фанеры;

-при нечетном числе слоев фанеры смежные слои должны иметь взаимно перпендикулярное направление волокон;

-симметрично расположенные листы шпона должны быть из одной породы древесины, иметь одинаковую толщину, направление волокон и влажность;

-при формировании пакета из нескольких листов фанеры лицевые наружные слои должны укладываться вовнутрь пакета.

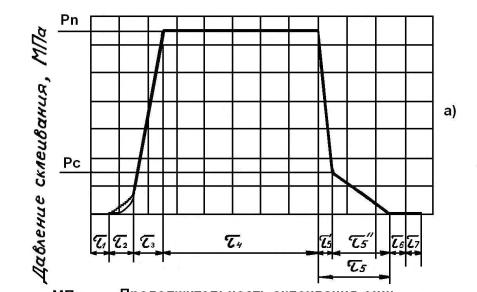

Диаграмма изменения давления при склеивании фанеры приведена на рис. 6.

Материалы, оборудование, приборы

1. Материалы: шпон лущеный; клеи: карбамидоформальдегидный, фенолформальдегидный, альбуминовый.

2. Оборудование и приборы: влагомер, линейка металлическая, штангенциркуль, весы, секундомер, лабораторный клеильный пресс, клеевые вальцы (кисть).

23

Продолжительность склеивания, мин

τ1 – продолжительность загрузки пакетов в пресс; τ2 – продолжительность подъема стола пресса; τ3 – продолжительность подъема давления;

τ4 – продолжительность выдержки пакетов под давлением; τ5 – продолжительность снижения давления;

τ6 – продолжительность опускания стола пресса; τ7 – продолжительность выгрузки пакетов из пресса.

Рис. 19. Диаграмма изменения давления при горячем способе склеивания тонкой фанеры

Порядок выполнения работы

1.Ознакомиться с устройством лабораторного клеильного пресса и с правилами техники безопасности при работе на прессе.

2.Выбрать режим склеивания фанеры в соответствии с заданной толщиной и слойностью фанеры, видом применяемого связующего.

3.Приготовить рабочий раствор клея.

4.Приготовить шпон для наружных и внутренних слоев. Измерить толщину шпона.

5.Отрегулировать с помощью приборов температуру, давление при склеивании и продолжительность выдержки при склеивании пакета в лабораторном прессе.

24

6.Нанести рабочие растворы связующего на определенные листы шпона при среднем расходе клея 110-130 г/м2. При применении фенолформальдегидных смол горячего отверждения необходимо шпон, намазанный смолой, подсушить при температуре 60-65 °С в течение 10 мин. Конечная влажность намазанных смолой листов шпона должна быть 10±2 %.

7.Сформировать пакеты фанеры.

8.Произвести склеивание фанеры в лабораторном прессе. С помощью секундомера определить продолжительность отдельных этапов цикла склеивания фанеры (загрузка пакета, смыкание плит пресса, подъем давления, выдержка при рабочем давлении, снижение давления, размыкание плит пресса, выгрузка).

9.Составить диаграмму изменения давления при склеивании фанеры.

10.Визуально определить качество фанеры. Измерить ее толщину.

Содержание отчета

1.Наименование работы.

2.Влажность шпона, порода, толщина.

3.Слойность фанеры, вид и рецепт применяемого клея.

4. Режим склеивания фанеры для каждого вида клея: температура; давление плит пресса на склеиваемый материал, МПа (кгс/см2); продолжительность склеивания, мин или с; продолжительность снижения давления, мин или с;

5. Диаграмма изменения давления при склеивании фанеры.

Вопросы для самопроверки

1. Правила формирования пакетов.

2. От чего зависит продолжительность склеивания при горячем и холодном способе склеивания фанеры?

3. Как влияет слойность фанеры на выбор режимов склеивания? 4. Чем определяется выбор температуры склеивания?

5. Какие факторы влияют на выбор давления склеивания?

25

ЛАБОРАТОРНАЯ РАБОТА № 4

ИЗГОТОВЛЕНИЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ

Цель работы: знакомство с технологией изготовления древесностружечных плит в лабораторных условиях.

Общие сведения: Древесностружечные плиты получают путем прессования древесных частиц, смешанных со связующим.

Технологический процесс производства древесностружечных плит плоского прессования состоит из следующих основных операций: подготовка сырья, измельчение древесины, сушка и сортировка древесных частиц, приготовление связующего, смешивание древесных частиц со связующим, формирование стружечного пакета, прессование плит, обрезка, кондиционирование, шлифование древесностружечных плит.

Вид и размеры древесных частиц, используемых для производства древесностружечных плит, зависят от конструкции плиты, способа ее производства, требуемого качества плиты и определяются видом оборудования, на котором измельчается древесное сырье.

При изготовлении плит в лабораторных условиях для учебных целей чаще всего используют плоскую стружку или игольчатую, или же смесь их.

Средние размеры стружки: длина – 10÷25 мм; ширина – 2÷4 мм; толщина

– 0,15÷45 мм. Влажность сухих древесных частиц 3-5 %.

Связующее приготавливается на основе карбамидоформальдегидных смол марок КФ-НП, КФ-МТ-15, КФ-0,15, КФА, КФ-П, допускается в лабораторных условиях применение смол марок КФ-Ж, КФ-БЖ, КФ-О.

С целью обеспечения рабочей вязкости связующего сухой остаток смол доводят до 52-60 % путем разбавления водой. Отвердителем служит хлористый аммоний (NH4Cl). Количество вводимого хлористого аммония зависит от требуемой продолжительности желатинизации связующего при 100 °С. Для однослойных лабораторных плит количество вводимого NH4Cl по сухому веществу составляет 0,7-1,0 % к массе смолы рабочей концентрации. При изготовлении трехслойных плит в наружные слои вводят 3-7 % водный раствор хлористого аммония, а во внутренние слои вводят 20 % раствор из расчета на 100 мас. ч.

26

рабочего раствора смолы добавляется 4-6 мас. ч. рабочего раствора отвердителя.

Расход связующего (по сухому остатку) в процентах к массе абсолютно сухой стружки принимается для однослойных плит 8-10 %, для наружных слоев трехслойных плит 12-14 %, внутренних 8-11 % в зависимости от породы древесины, марки плит, требуемого качества плит. Для пятислойных плит: наружные

– 13-15 %, промежуточные – 12-14 %, внутренние – 10-11,5 %.

От условий формирования пакетов зависит конструкция древесностружечных плит.

Сформированный стружечный пакет подвергается подпрессовке для повышения транспортной прочности пакета, уменьшения толщины пакета и т.д.

Подпрессовка осуществляется в гидравлических или механических прессах периодического или непрерывного действия.

Режимы подпрессовки стружечного пакета: давление прессования 1-1,5 МПа при прессовании на поддонах и 2,5-4 МПа при бесподдонном прессовании; продолжительность цикла от 24-120 с в производственных условиях до 3-5 мин в лабораторных условиях.

Прессование стружечного пакета производится в гидравлических прессах с обогреваемыми плитами.

Режимы прессования древесностружечных плит характеризуются следующими основными параметрами: влажность стружечного пакета, температура прессования, давление прессования, продолжительность прессования. Рекомендации по выбору режимов прессования приведены в табл. 4.

Влажность стружечного пакета однослойных плит 12-14 %.

Таблица 4

Выбор режима прессования

Плотность плит, |

Температура |

Давление прессо- |

Продолжительность |

|

прессования, |

||||

кг/м3 |

прессования, 0С |

вания, МПа |

||

мин/мм |

||||

|

|

|

||

|

|

|

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

|

600 |

160 |

2,0-2,2 |

0,33 |

|

|

|

|

||

170 |

2,2-2,4 |

0,27 |

||

|

||||

|

|

|

|

27

|

|

|

Окончание табл. 4 |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

|

650 |

160 |

2,2-2,4 |

0,35 |

|

|

|

|

||

170 |

2,4-2,7 |

0,28 |

||

|

||||

|

|

|

|

|

700 |

160 |

2,4-2,7 |

0,36 |

|

|

|

|

||

170 |

2,7-2,9 |

0,3 |

||

|

||||

|

|

|

|

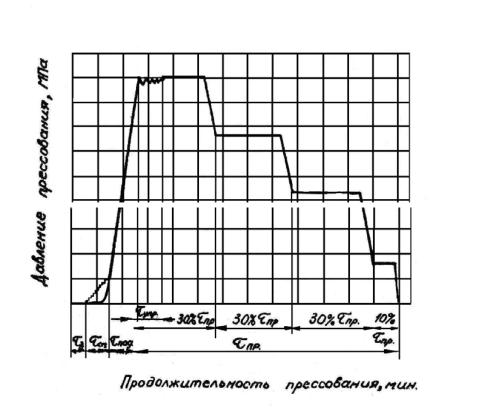

Диаграмма изменения давления при прессовании древесностружечных плит в лабораторных

Рис. 20. Диаграмма изменения давления при прессовании ДСтП

Материалы, оборудование, приборы

1.Материалы: карбамидоформальдегидная смола КФ-НП, (КФ-О, КФ-Ж, КФ-БЖ); хлористый аммоний.

2.Оборудование и приборы: лабораторный гидравлический пресс для горячего прессования; лабораторный пресс для холодной подпрессовки; влагомеры ДИ-2М и ДИ-8; весы аналитические; рефрактометр ИРФ-22 и РДУ; смеситель; формовочная рама; поддоны и ограничители толщины; секундомер; вискозиметр ВЗ-4; стаканы химические емкостью 500-1000 мл.

28

Порядок выполнения работы

В работе предусматривается изготовление древесностружечных плит размером 16 х 355 х 390 мм, плотностью 650-700 кг/м3 из предварительно высушенной и отсортированной стружки.

1.Оценить визуально качество стружки.

2.Проверить влажность стружки с помощью влагомера.

3.Установить с помощью рефрактометра массовую долю сухого остатка

смолы.

4.Рассчитать количество древесных частиц, необходимое для изготовления одной плиты при определенной влажности:

где L, B, S – размеры плиты, м;

ρпл – плотность готовой плиты, кг/м3 ; Wстр – влажность стружки, %;

Wпл – влажность готовых плит, %;

П – расход связующего по сухому остатку к массе абс. сухой стружки; Кп – коэффициент потерь; Кп = 1,05-1,1.

5. Рассчитать количество смолы исходной концентрации и рабочей концентрации, количество добавляемой воды и отвердителя (хлористого аммония).

где К – концентрация смолы, %;

qстр – масса сухой стружки, кг (при определенной влажности).

6.Приготовить рабочий раствор связующего. Измерить коэффициент рефракции связующего и вязкость, продолжительность желатинизации при

100 °С.

7.Отвесить необходимое количество древесных частиц для изготовления

плиты.

8.Загрузить в смеситель древесные частицы, залить в емкость раствор связующего.

29

9.Включить вращение вала смесителя и компрессор. Открыть вентили на системах подачи сжатого воздуха и связующего к форсункам. Продолжительность перемешивания должна быть не менее 4 минут.

10.Выгрузить осмоленную древесную стружку из смесителя. Взвесить необходимое (расчетное) количество осмоленной стружки.

11.Произвести вручную формирование пакета на поддоне с помощью формовочной рамки, следя за равномерностью распределения стружки по поверхности поддона.

12.Подпрессовать стружечный ковер в холодном прессе.

13.Выбрать режим горячего прессования, составить диаграмму изменения давления при прессовании. Установить с помощью соответствующих приборов параметры режима прессования в лабораторном прессе.

14.Снять формовочную рамку с поддона, установить ограничители толщины и загрузить пакет в пресс.

15.Спрессовать плиту по выбранному режиму. Изготовленную плиту выдержать не менее суток на прокладках при свободном доступе атмосферного воздуха.

Содержание отчета

1.Наименование работы.

2.Характеристика изготавливаемой плиты.

3.Характеристика свойств смолы и связующего: марка смолы, массовая доля сухого остатка, вязкость, время желатинизации и т.д.

4.Расчет потребного количества древесных частиц и связующего на одну

плиту.

5.Характеристика режима прессования с графическим изображением диаграммы изменения давления при прессовании (по результатам измерений затрат времени на отдельные этапы цикла прессования).

6.Визуальная оценка качества плит.

Вопросы для самопроверки

1.Правила формирования пакетов однослойных, трехслойных и многослойных плит.

2.Свойства клеев при производстве ДСтП.

3.Назначение операции холодной подпрессовки.

30

4.Что способствует получению плит заданной толщины?

5.От чего зависит выбор режимов прессования ДСтП?

ЛАБОРАТОРНАЯ РАБОТА № 5

ОБЛИЦОВЫВАНИЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ СТРОГАНЫМ ШПОНОМ

Цель работы: знакомство с методикой облицовывания древесностружечных плит (ДСтП) строганым шпоном.

Общие сведения: Облицовывание – это наклеивание на поверхность заготовок и сборочных единиц из дешевых материалов тонких слоев декоративных пленок или строганого шпона ценных пород. Облицовывание широко используется в производстве мебели, музыкальных инструментов и других изделий. Оно позволяет при минимальных расходах ценных пород получить значительные размеры поверхностей единой привлекательной текстуры и рисунка, повысить формоустойчивость и прочность изделия. При облицовывании используют три вида основных материалов: основу, клей и облицовочный слой. Технологический процесс облицовывания включает подготовку применяемых материалов и процесс облицовывания.

Для облицовывания древесностружечных плит в производстве мебели используется строганый шпон, как правило, толщиной 0,6…0,8 мм в зависимости от породы древесины. Шероховатость поверхности ДСтП при облицовывании строганым шпоном должна составлять Rm max≤ 200 мкм, при облицовывании пленками – менее 60 мкм. Для облицовывания строганый шпон поступает в соответствии со стандартом в кнолях или пачках. Пачки шпона сортируют, подбирают по породе, размерам, качеству, цвету и текстуре. Влажность шпона перед раскроем должна быть 8±2 %.

Для облицовывания широко используют клей на основе карбамидоформальдегидных смол по ГОСТ 14231 марок КФ-Ж, КФ-БЖ, КФ-Б и модифицированные ими. Во избежание просачивания следует применять высоковязкие рабочие растворы клеев. Облицовывание ДСтП строганым шпоном производится горячим способом. В качестве отвердителя используют 10 %-й раствор