4085

.pdf

11

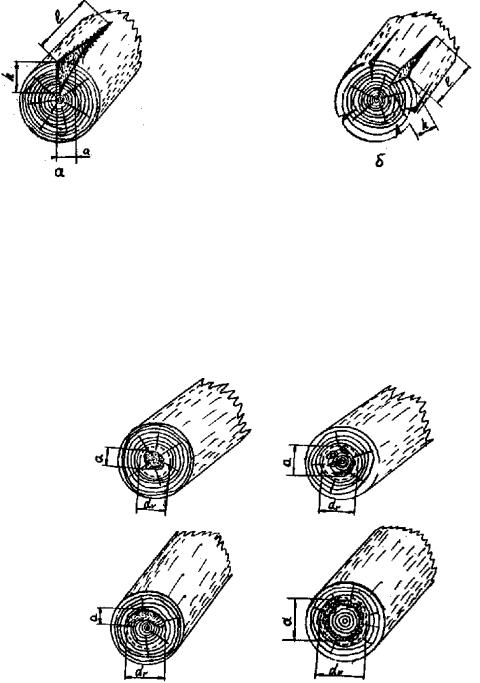

Боковые трещины (усушки, морозные) измеряют по глубине h и по длине l (рис. 5). Морозную трещину (рис. 5, а) допускается измерять по наименьшей толщине вырезки, в которую она может быть вписана.

Рис. 5. Измерения боковых трещин: а – морозная; б – усушки

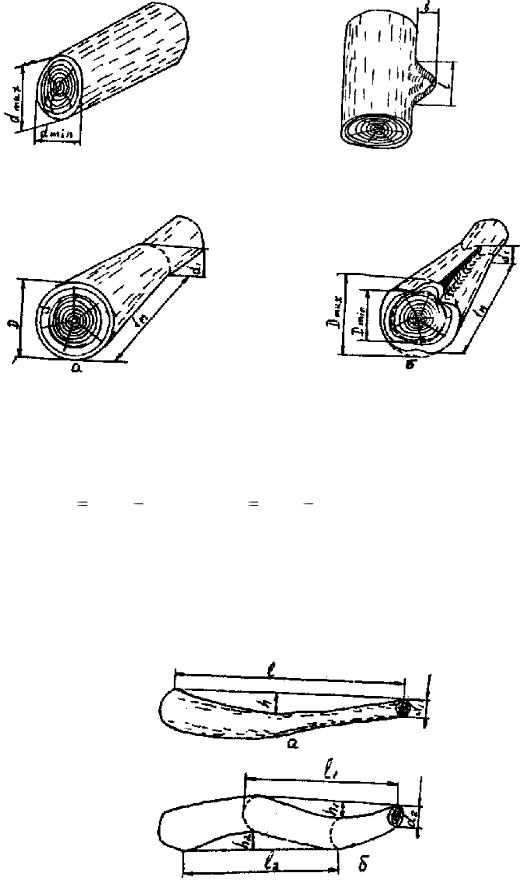

3.3. Грибные поражения Грибные ядровые пятна, полосы, ядровую гниль измеряют по наимень-

шему диаметру круга dr или по наименьшей толщине вырезки а , в которые они могут быть вписаны (рис. 6).

Рис. 6. Измерение грибных ядровых пятен, полос, ядровой гнили с различными зонами поражения

12

Заболонные грибные окраски, заболонную гниль (рис. 7) измеряют от боковых поверхностей по глубине h зоны поражения, для окоренных сортиментов также по длине l зоны поражения.

Рис. 7. Измерение заболонных грибных окрасок и заболонной гнили:

а– на неокоренных бревнах; б – на окоренных бревнах

3.4.Биологические поражения

Неглубокую и глубокую единичные червоточины учитывают по их количеству на 1 метр длины сортимента, при массовом локальном поражении – по длине зоны поражения. Поверхностную червоточину не измеряют.

3.5. Пороки формы бревна

Сбежистость измеряют по разности между диаметрами нижнего (D) и верхнего (d) торцов сортимента, отнесенной к его длине (L), и выражают в сантиметрах на метр или в процентах:

S |

D d |

. |

(1.2) |

|

|||

|

L |

|

|

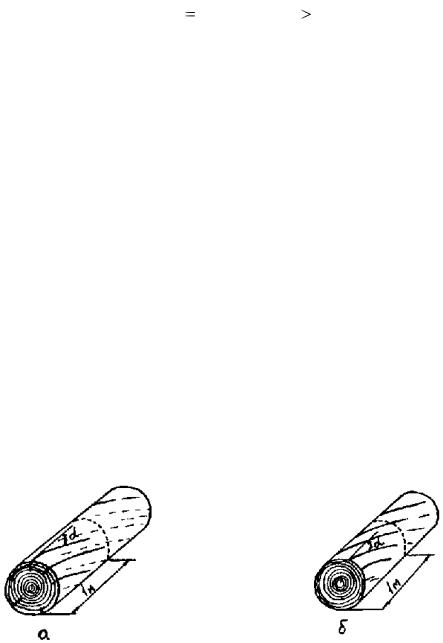

Овальность измеряют по разности между наибольшими и наименьшими диаметрами соответствующего торца сортимента (рис. 8).

Нарост измеряют по его длине и толщине (рис. 9). Толщина нароста – это расстояние между поверхностью ствола и линией, параллельной поверхности ствола на высоте нароста b .

Закомелистость, округлую и ребристую, измеряют по разности между диаметрами лесоматериала, измеренными у комлевого торца и на расстоянии 1 метр от этого торца (рис. 10, а).

13

Рис. 8. Измерение овальности |

Рис. 9. Измерение нароста |

Рис. 10. Измерение закомелистости: а – округлой; б – ребристой

Кроме того, ребристую закомелистость допускается измерять по разности между наибольшим и наименьшим диаметром комлевого торца лесоматериала

(рис. 10, б): Зр Dmax Dmin или Зр Dmax d1 .

Кривизну простую измеряют по величине стрелы прогиба сортимента в месте его наибольшего искривления (в целых сантиметрах) и относят ко всей длине искривления, измеренной или в метрах, или в процентах от длины искривления, или в долях диаметра вершинного торца (рис. 11, а).

Рис. 11. Измерение кривизны: а – простой; б – сложной

14

Сложную кривизну измеряют по величине наибольшего искривления, имеющегося на сортименте, аналогично простой кривизне (рис. 11, б):

f |

|

h2 |

, |

если |

h2 |

|

h1 |

. |

2 |

|

|

||||||

|

|

|

||||||

|

l1 |

|

|

l2 |

|

l1 |

||

|

|

|

|

|

||||

3.6. Пороки строения древесины Наклон волокон измеряют в наиболее типичном месте боковой поверхно-

сти сортимента по величине отклонения направления волокон от линии, параллельной оси сортимента, которую определяют на протяжении 1 метра по направлению волокон древесины в окорененных сортиментах (рис. 12, а), или бороздок коры неокоренных (рис. 12, б) и выражают в процентах или целых сантиметрах. В комлевых бревнах наклон волокон измеряют не ближе 1 м от нижнего торца.

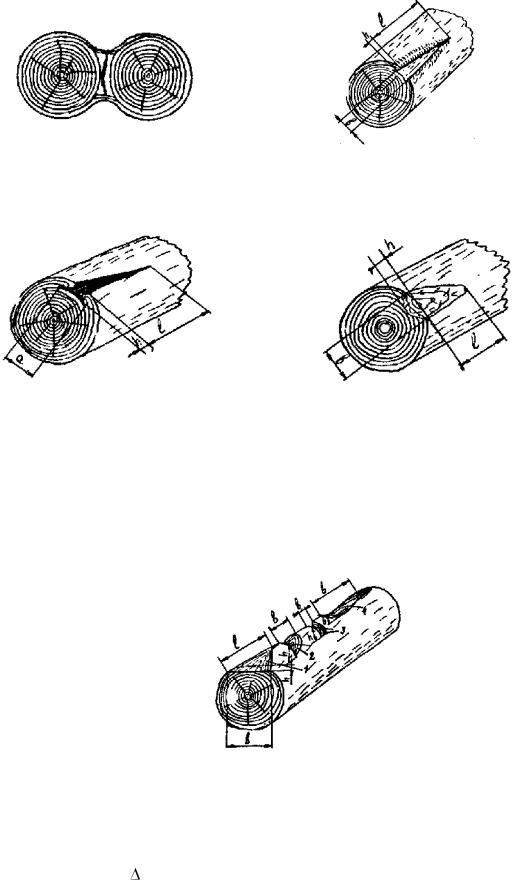

Двойная сердцевина не измеряется, учитывается только наличие порока

(рис. 13).

Пасынок измеряют по наименьшему диаметру.

Сухобокость измеряют по глубине h , ширине b и длине l (рис. 14). Прорость открытая измеряется по ее глубине h и длине l или по наи-

меньшей толщине вырезки a , в которую она может быть вписана (рис. 15). Открытый рак измеряется по ширине b , длине l и глубине h (рис. 16).

Рис. 12. Измерение наклона волокон:

а – окорененных бревен; б – неокорененных бревен

15

Рис. 13. Двойная сердцевина в

Рис. 14. Измерение сухобокости

круглых лесоматериалах

Рис. 15. Измерение открытой про-

Рис. 16. Измерение открытого рака

рости в круглых лесоматериалах

3.7. Механические повреждения и дефекты обработки Заруб, запил измеряют по глубине.

Отщеп, скол, вырыв измеряют по толщине, ширине, длине (рис. 17).

Рис. 17. Механические повреждения и дефекты обработки: 1 – скол; 2 – заруб; 3 – запил; 4 – вырыв

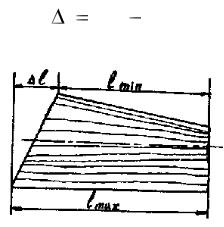

Скос пропила ( l ) измеряют по разности между наибольшей и наименьшей длиной сортимента (рис. 18).

16

l lmax lmin

Рис. 18. Определение скоса пропила

Для выполнения замеров используются следующие инструменты: рулетка длиной не менее 7 м; линейка мерная с упором (длиной не менее 0,5 м); линейка длиной 0,5 м; угольник; шнур-отвес; шнур длиной 7 м.

4. Маркировка круглых лесоматериалов Круглые лесоматериалы толщиной от 14 см и более маркируют поштучно

в пунктах их производства.

Маркировка должна содержать обозначения сорта и толщины лесоматериалов. Если устанавливают один сорт, то маркировка содержит только обозначение толщины.

Реквизиты маркировки наносятся на верхние торцы лесоматериалов, сорт

– арабскими или римскими цифрами, толщина (в сантиметрах) – арабскими цифрами. Условные обозначения должны иметь высоту 30-50 мм. Допускается на верхний торец наносить марку, содержащую знаки, указывающие название сортимента (назначение), сорт и толщину, а на нижний торец – клеймо, указывающее название лесозаготовительной организации, номер предприятия и номер браковщика.

Круглые лесоматериалы длиной до 2 м поштучно не маркируются. Если маркировка не поштучная, то пакеты должны иметь ярлык с номером пакета, назначением лесоматериала, количеством бревен и их общим объемом.

Материалы, оборудование, приборы

1.Материалы: бревна хвойных и лиственных пород.

2.Оборудование и материалы: рулетка, штангенциркуль.

17

Порядок выполнения работы

1.Ознакомиться со стандартами на пиловочное сырье (ГОСТ 9463-88, 9462-88) и на пороки древесины (ГОСТ 2140-81), правилами маркировки, обмера и учета круглых лесоматериалов (ГОСТ 2292-88).

2.Получить от руководителя бревна и измерительные инструменты – метр (или рулетку), штангенциркуль.

3.Произвести осмотр формы и обмер сортиментов (толщина, длина, сбег), определить породу, место вырезки из хлыста. Привести фактические размеры бревен к стандартным. Определить объем бревна табличным и аналитическим способами. Результаты осмотра и обмера отразить в табл. 2.

4.Произвести осмотр и обмер сортообразующих пороков с последующей записью результатов измерений в отчете.

5.Учитывая нормы сортообразующих пороков по ГОСТ, определить сорт бревен. Проставить маркировку бревна.

Таблица 2 Форма № 1 для регистрации данных о размерах и сортах пиловочных бревен

|

|

|

Диаметр, см |

|

Длина, м |

Место вырезки из хлыста |

|

Наименование, размер, количество пороков |

Сорт по отдельным порокам |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

№ бревна |

|

фактиче- |

|

|

|

|

|

3 |

Сорт бревна |

||||

|

|

|

|

|

|

|

|

||||||

Порода |

ский |

|

|

стандартный |

фактическая |

стандартная |

Объем, м |

||||||

|

|

расчетный |

|

||||||||||

d1 |

d2 |

|

|||||||||||

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание отчета

1.Наименование и цель работы.

2.Описание основных пороков древесины.

18

3.Методики измерения пороков древесины.

4.Заполненная форма регистрации данных о размерах и сортах пиловочных бревен.

Вопросы для самопроверки

1.Что является сырьем для выработки пилопродукции?

2.Приведите правила обмера толщины круглых лесоматериалов.

3.Приведите правила обмера длин круглых лесоматериалов.

4. Перечислите классификацию лесоматериалов по толщине и градацию толщин.

5. Приведите пороки формы бревен и правила их обмера. 6. Перечислите основные сортообразующие пороки.

7. Приведите пороки строения древесины и правила их обмера.

8. Какие грибные поражения Вы знаете? Перечислите правила их обмера. 9. Какие биологические повреждения Вы знаете? Перечислите правила их

обмера.

10. Какие механические повреждения Вы знаете? Приведите правила их обмера.

11. Перечислите сорта круглых лесоматериалов.

12. Как маркируют круглые лесоматериалы?

ЛАБОРАТОРНАЯ РАБОТА № 2

ОЗНАКОМЛЕНИЕ С РАБОТОЙ ЛЕСОПИЛЬНОГО ПОТОКА И ЛИНИЕЙ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ БРУСЬЕВ В УЧЕБНООПЫТНОМ ЛЕСХОЗЕ ФГБОУ ВПО «ВГЛТА»

Цель работы: знакомство с работой лесопильного потока и линией изготовления клееных брусьев в учебно-опытном лесхозе ФГБОУ ВПО «ВГЛТА».

Порядок выполнения работы

1.Посещение учебно-опытного лесхоза ФГБОУ ВПО «ВГЛТА».

2.Ознакомление с работой лесопильного потока.

3.Ознакомление с работой линии изготовления клееных брусьев.

19

Содержание отчета

1.Наименование и цель работы.

2.Описание порядка работы лесопильного потока.

3.Описание технологии изготовления клееных брусьев.

Вопросы для самопроверки

1.Технологический процесс производства пиломатериалов, используемое оборудование.

2.Технологический процесс производства изготовления клееных брусьев, используемое оборудование.

ЛАБОРАТОРНАЯ РАБОТА № 3

СКЛЕИВАНИЕ ФАНЕРЫ

Цель работы: освоение методики выбора режимов склеивания, правил формирования пакетов и проведения процесса склеивания фанеры.

Общие сведения. Наиболее ответственной операцией в производстве фанеры является ее склеивание. От условий склеивания существенно зависит качество фанеры.

Режимы склеивания фанеры зависят от многих факторов: назначения продукции, вида применяемого связующего, толщины и слойности фанеры, породы древесины, условий склеивания в прессе (по одному листу в промежутке пресса или по нескольку) и т.д.

Существует два способа склеивания фанеры: холодный и горячий.

По соображениям максимальной производительности наиболее распространен горячий способ склеивания фанеры.

Фанеру можно склеивать по одному листу в промежутке пресса или по нескольку в зависимости от толщины и слойности фанеры.

1.К параметрам режима склеивания относятся:

-давление при склеивании;

-температура плит пресса;

-продолжительность загрузки пакетов в прессе;

20

-продолжительность выдержки склеиваемых пакетов в прессе под давлением (продолжительность склеивания пакетов);

-продолжительность снижения давления плит пресса на склеиваемый материал.

2.К условиям склеивания относятся:

-влажность шпона;

-шероховатость поверхности шпона;

-температура воздуха в помещении;

-относительная влажность воздуха;

-вид клея, марка;

-расход клея;

-число листов фанеры в рабочем промежутке.

Допускаемая влажность шпона определяется видом применяемого клея и должна быть в пределах:

для белковых и фенольных клеев 6-12 %; для карбамидоформальдегидных клеев 5-8 %.

Давление при склеивании фанеры горячим способом жидкими клеями должно быть 1,8-2 МПа (18-20 кгс/см2), пленочными – 1,8-2,3 МПа (18-23 кгс/см2), при холодном способе 0,7-1,4 МПа (7-14 кгс/см2).

Температура плит пресса выбирается с учетом вида применяемого клея и слойности фанеры:

карбамидоформальдегидный клей 115-130° фенолформальдегидный клей 140-145° бакелитовая пленка 150-155°

альбуминовый и альбуминоказеиновый клей 115-145° казеиновый и казеиноальбуминовый клей 115-135°

При этом нижний предел температур принимается при склеивании многослойной фанеры, а верхний предел – при склеивании трехслойной фанеры по нескольку листов в промежутке пресса.

Если тонкая фанера склеивается по одному листу в промежутке пресса, то температура плит пресса допускается в пределах 145-155 °С.

Продолжительность склеивания фанеры зависит от вида клея, толщины склеиваемого пакета, температуры плит пресса, влажности и толщины шпона, породы древесины, давления плит пресса на фанеру и ряда других факторов.