2755

.pdf

21

ρ0 = nнμbМнRт б2 βн ,

где nн – число накладок в тормозном механизме;

μ – коэффициент трения между накладкой и барабаном, для существующих конструкций μ = 0,3 … 0,45;

bн – ширина фрикционной накладки, м;

Rб – внутренний радиус тормозного барабана, м;

βн – угол охвата накладки, для существующих конструкций βн = 1,57 … 2,08 рад.

Тормозной момент на колесе Мт зависит от коэффициента трения μ, схемы действ ия сил в тормозном механизме и его размерных характеристик. В зависимости от схемы действия сил можно рассматривать четыре типа тормозных механизмов, используем ых в автомобильных конструкциях.

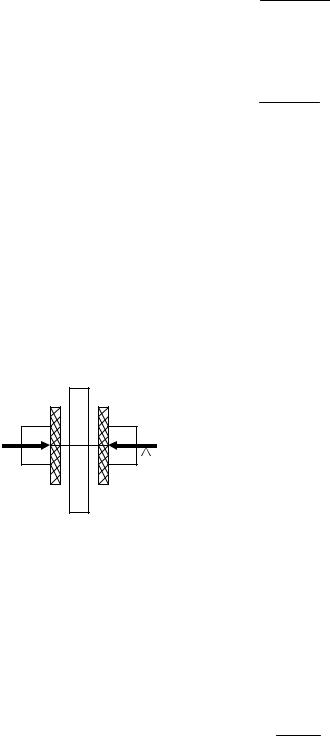

1. Барабанный тормозной механизм с неравными разжимными усилиям и на колодках, при их равных перемещениях. В качестве разжимного элемента используется поворотный кулак или клиновой разжим. Амплитуда разжима колодок определяется выбором меньшего зазора между наладкой одной из колодок и барабаном. При вращении барабана в одну сторону одна из колодок является активной, использующей эффект самоусиления на основе встречного движения к барабану, другая – пассивной, с попутным движением к барабану. Величина тормозного момента Мт при этом одинакова как при движении автомобиля вперед, так и при движении назад.

Рис. 3.1. Схема к расчету тормозного механизма с неравными разж имными усилиями на колодках при равных их перемещениях

При указанном направлении действия тормозного момента Р1 > Р2.

22

Тормозной момент для данного типа механизма определяется по отношению

Мт = (Р1 +Р2 )μhRб . a −μb

При этом |

Р1 |

|

= |

a −μb |

. |

|

|

|

|

|

|

|

||

Р2 |

|

|

|

|

|

|

|

|

|

|

||||

|

a +μb |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результирующие нормальные силы, действующие на накладки данного |

||||||||||||||

тормозного механизма, определяются по формулам: |

|

|

|

|||||||||||

- для активной колодки |

|

Y = |

|

P1h |

|

|

|

|

|

|

|

|||

|

a −μb ; |

|

|

|

||||||||||

1 |

|

|

|

|||||||||||

|

|

|

|

Y = |

|

P2h |

|

|

|

|

|

|

|

|

- для пассивной колодки |

|

a +μb . |

|

|

|

|||||||||

2 |

|

|

|

|||||||||||

Удельные давления на накладки определяются по формулам: |

||||||||||||||

- на накладку активной колодки |

|

ρ1 = |

|

|

|

Y1 |

|

; |

|

|||||

|

R b sin β |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

б н |

1 |

|

|

|

- на накладку пассивной колодки |

|

ρ2 = |

|

|

|

Y2 |

|

|

. |

|||||

|

|

R b sin β |

2 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

б н |

|

|

|

Коэффициент эффективности данного тормозного механизма, определяе- |

||||||||||||||

мый по формуле |

|

|

|

|

|

Мт |

|

|

|

|

|

|

|

|

|

Кэт = |

|

|

|

|

, |

|

|

|

|||||

|

(Р + Р )R |

|

|

|

||||||||||

|

|

|

1 |

2 |

|

б |

|

|

|

|||||

составляет величину порядка Кэт ≈ 0,7.

2. Барабанный тормозной механизм с равными разжимными усилиями на колодках, при их неравных перемещениях. В качестве разжимных элементов могут использоваться поршни рабочего тормозного цилиндра или плавающий разжимной кулак. Амплитуда разжима каждой колодки определяется выбором соответствующего зазора между накладкой и барабаном. Так же, как и в предыдущей схеме, при вращении барабана в одну сторону одна из колодок используется в активном режиме, другая – в пассивном режиме. Как и в предыдущей схеме, величина тормозного момента Мт не зависит от направления вращения барабана. Однако при этом износ накладки активной колодки превышает износ накладки пассивной колодки и, соответственно, удельное давление на накладку активной колодки ρ1 будет превышать удельное давление на накладку пассивной колодки ρ2, ρ1 > ρ2. Выравнивание износа накладок целесообразно регулировать посредством углов β1 и β2, назначая β1 > β2.

23

Рис. 3.2. Схема к расчету тормозного механизма с равными разжимными усилиями на колодках при неравных их перемещениях

При указанном направлении действия тормозного мо мента Р1 = Р2 = Р. Тормозн ой момент для данного типа механизма определяется по отнош е-

нию

Мт = |

2РаμhRб |

. |

|

||

|

a2 − μ2b2 |

|

Коэффициент эф фективности тормозного м еханизма, определяемый по известной фор муле, в данном случае составляет Кэт = 0,8.

Для выравнивания результирующих нормальных сил на тормозных накладках Y1 и Y2 целесооб разно принимать β1 > β2.

Для рассмотренны х типов тормозных механизмов с несимметричной нагрузкой тормозных колодок, при Y1 ≠ Y2 , результирующие нормальные силы, действ ующие на накладки соответствующих колодок, можно определить по формулам:

- для акт ивной кол одки |

Y = |

|

P1h |

|

; |

|

a −μb |

||||

1 |

|

|

|||

- для пассивной ко лодки |

Y = |

|

P2h |

. |

|

|

a + μb |

||||

2 |

|

|

|||

|

|

|

|

|

|

Соответствующим образом определяются удельные давления:

24

- на накладку активной колодки |

ρ1 = |

|

Y1 |

; |

|

|

Rбbн sin β1 |

||||

|

|

|

|

|

|

- на накладку пассивной колодки |

ρ2 = |

|

Y2 |

|

, |

|

Rбbн sin β2 |

|

|||

|

|

|

|

|

|

где bн – ширина тормозн ой накладки, м.

Коэффициент эффективности данного тормозного механизма, определяемый по формуле

Кэт = 2 МРRтб ,

составляет величину порядка Кэт ≈ 0,8.

3. Барабанный тормозной механизм с равными разжимными усилиям и на колодках при их не равных перемещениях и работе обеих кол о-

док в активном режи ме. Указанный режим обеспечивается индивидуальн ым приводом к к аждой колодке со ответствующим тормозны м цилин дром. При этом тормозной момент при движении автомобиля вперед намного превышает тормозной момент при движении его назад, Мтв > Мтн.

Рис. 3.3. Схема к расчету тормозного механизма с двумя активными колодками при равных уси лиях и неравных их перемещениях

При указанном направлении действия тормозного момента Р1 = Р2 = Р, а

также Y1 = Y2 = Y и β1 = β2 = β.

Тормозн ой момент для данного механизма

25

Мт = 2аР−μhRμbб .

Результирующие нормальные силы на обеих колодках равны между собой и определяются по формуле

Y = a −Phμb .

Удельные давления на накладки |

ρ = |

Y |

|

Rбbн sin β |

|||

|

|

Коэффициент эффективности тормозного механизма, определяемый по формуле (7.7), в данном случае находится на уровне Кэт = 1,0 … 1,1.

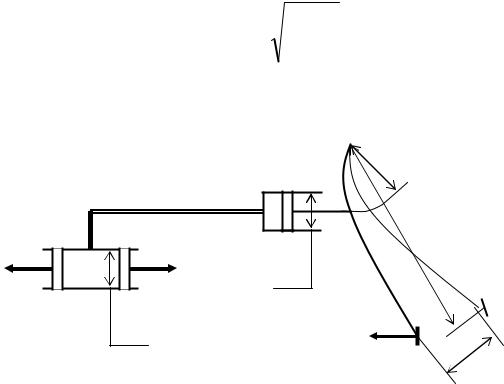

4. Дисковый тормозной механизм с равными сжимающими усилиями при неравных перемещениях колодок. Величина тормозного момента Мт в

данном случае не зависит от направления вращения тормозного диска. Равные между собой силы сжатия колодок, Р1 = Р2 = Р, одновременно являются равными между собой нормальными результирующими силами, Y1 = Y2 = Y; при этом

P1 = Y1 = P2 = Y2 = Р.

Р1 |

Р2 |

Рис. 3.4. Схема к расчету дискового |

|

|

тормозного механизма с равными |

|

|

сжимающими усилиями и неравными |

|

rд |

перемещениями |

|

|

В данном случае силы, сжимающие тормозные колодки, равны между собой, Р1 = Р2 = Р и действуют по одной оси во встречном направлении. Тормозной момент на вращающемся диске

Мт = 2Рμrд,

где rд – средний радиус вращения диска по оси действия сил Р1 и Р2. Коэффициент эффективности рассматриваемого типа тормозного меха-

низма, определяемый по формуле

Кэт = Мт ,

2Рrд

находится на уровне Кэт = 1,0 … 1,2; причем эффективность торможения не зависит от направления вращения диска.

26

3.3.Тормозные приводы

Всовременных автомобильных конструкциях получили распространение следующие типы тормозных приводов: механический, гидравлический, пневматический, пневмогидравлический и электропневматический.

Всостав данной курсовой работы входит расчёт по оценке работоспособности гидравлического и пневматического тормозных приводов многоконтурного исполнения.

3.3.1.Гидравлический привод

Расчет гидравлического привода проводится с целью определения диаметров главного и колесных тормозных цилиндров, усилия, прикладываемого к тормозной педали и длины ее перемещения, передаточного числа тормозной педали, силового передаточного числа тормозной системы. Согласно требованиям ОСТ 37.001.016-70 усилие на тормозной педали в режиме аварийного торможения не должно превышать для легковых автомобилей и автобусов 500 Н, для грузовых автомобилей 700 Н. Максимальное давление жидкости в тормозных магистралях при этом должно быть не более ρmax = 5 … 10 МПа, где меньшая величина относится к системам с дисковыми тормозными механизмами.

В режиме служебного торможения давление в тормозных магистралях должно находиться на уровне ρсл = 2 … 3 МПа. Исходя из этого, диаметр колесного цилиндра (или его части, приходящейся на одну тормозную колодку) может быть определен по выражению

d |

к |

= |

|

4Р |

, |

|

πρ |

||||||

|

|

|

||||

|

|

|

|

max |

|

|

где Р – усилие, действующее от поршня тормозного цилиндра на тормозную колодку, Н, определяемое в зависимости от величины тормозного момента и типа тормозного механизма по формулам (7.4) … (7.9).

|

r1 |

Р |

r2 |

Р |

|

|

dг |

dк

Рп Sп

Рис. 3.5. Расчетная схема гидравлического привода

27

Для определения передаточного числа привода имеет значение как число колесных тормозных цилиндров, так и отношение их диаметров. В существующих конструкциях это отношение находится в пределах:

- для барабанных тормозных механизмов

dк = 0,9...1,2; dг

- для дисковых тормозных механизмов

dк =1,6...2,5. dг

При этом передаточное число педали, определяемое по отношению

Uп = r2 , r1

для существующих конструкций обычно находится в пределах Uп = 4,5 … 5,2. Исходя из этого, максимальное усилие, прикладываемое к тормозной пе-

дали при аварийном торможении,

Р |

= |

πd 2 |

ρ |

max , |

||

|

г |

|

||||

пmax |

|

|

4Uпηг |

|

||

|

|

|

||||

где ηг – КПД гидропривода, обычно находящийся в пределах ηг = 0,85 … 0,95. В случае если величина Рпmax превышает указанные ранее нормативные

значения, в систему необходимо вводить усилитель.

Силовое передаточное число гидравлического привода определяется по отношению

U |

сг |

= |

Рnкп |

, |

|

|

Р |

|

|

|

|

|

пmax |

|

где nкп – количество поршней колесных тормозных механизмов в системе.

В существующих конструкциях величина силового передаточного числа гидропривода обычно находится в пределах Uсг = 30 … 50.

Согласно требованиям ОСТ 37.001.016-70 полный ход тормозной педали должен находиться в пределах Sп = 0,17 … 0,2 м. При этом рабочий ход педали тормоза не должен превышать Sр = 0,07 … 0,1 м и может быть определен в виде суммы

Sр = S1 + S2 + S3 ,

где S1 – ход педали, необходимый для выбора зазоров в деталях тормозного привода и тормозных механизмах, м;

S2 – ход педали, учитывающий деформацию тормозного привода и деталей тормозного механизма, обычно находящийся в пределах S2 = 0,07·S1;

S3 – ход педали, необходимый для компенсации теплового расширения исполнительных элементов тормозных механизмов. Для барабанных и ленточных

28

тормозных механизмов S3 = 0,02·S1; для дисковых тормозных механизмов S3 = -

0,01·S1.

Ход педали, необходимый для выбора зазоров в тормозном приводе и тормозных механизмах, может быть определен по формуле

nкп

S1 =Uп (δшп +δхп) +Uп ∑Uггδкх ,

1

где δшп – зазор между штоком и поршнем главного тормозного цилиндра, необходимый для полного растормаживания автомобиля и обычно находящийся в пределах δшп = 1,0 … 1,5 мм;

δхп – холостой ход поршня главного тормозного цилиндра до перекрытия компенсационного канала, обычно находящийся в пределах δхп = 1,1 … 1,3 мм;

nкп – количество поршней колесных тормозных механизмов в системе;

δкх – холостой ход поршня колесного тормозного цилиндра, соответствующий выбору зазора между тормозной накладкой и барабаном или диском, обычно находящийся в пределах для барабанных тормозных механизмов δкх = 2 … 3 мм, для дисковых тормозных механизмов δкх = 0,2 … 0,3 мм;

Uгг – геометрическое передаточное число тормозного привода, определяемое по отношению

Uгг = dк2 .

dг2

3.3.2. Пневматический привод

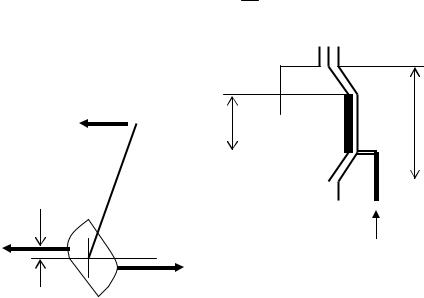

Исходными данными для расчета пневматического тормозного привода являются силы Р1 и Р2, разжимающие тормозные колодки колесных тормозных механизмов, по величинам которых определяется усилие Рш на штоке тормозной камеры.

Согласно схеме рис. 3.6 для работы тормозного механизма в режиме аварийного торможения автомобиля

(Р1 + Р2 )rк = Ршmaxlрηкп,

откуда

Р= (Р1 + Р2 )rк = Р1 + Р2 ,

шmax lрηкп Uскηкп

где lр – длина рычага, соединяющего вал разжимного кулака с штоком тормозной камеры, м;

rк – плечо действия сил Р1 и Р2 относительно оси вращения вала разжимного кулака, м;

ηкп – КПД механизма привода разжимного кулака;

Uск – кинематическое передаточное число кулачкового привода колодок, определяемое по отношению

29

Uск = lр .

rк

Рш

|

|

|

lр |

|

|

|

|

|

|

|

|

|

|

Dм |

||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

dм |

|

|

|

|

|

|

|

|

|

|||

|

rк |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р1 |

|

|

Р2 |

|

|

ρв |

||||||||||

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.6. Расчетная схема действия сил на элементы тормозного механизма с пневматическим приводом

Кинематическое передаточное число привода Uск зависит от профиля разжимного кулака, угла его поворота и, в общем случае, является переменной величиной. На величину усилия на штоке тормозной камеры Рш кроме разжимных сил Р1 и Р2 оказывают влияние силы трения между рабочими поверхностями кулака и колодок, а также силы трения в опорах вала кулака и шарнире штока. Учет действия таких сил целесообразно осуществлять по величине КПД механизма привода разжимного кулака, в существующих конструкциях находящегося в пределах ηкп = 0,75 … 0,80. Действие силовых факторов вызывает соответствующие деформации деталей привода и тормозного механизма, что приводит к уменьшению кинематического передаточного числа привода. В существующих конструкциях с учетом действия силового нагружения кинематическое передаточное число привода обычно находится в пределах Uск = 6,5 … 7,2.

По величинам усилия на штоке Ршmax и давления воздуха в тормозной камере в режиме аварийного торможения автомобиля ρвmax можно определить активную площадь мембраны тормозной камеры

F = |

Р |

π(D2 |

+ D d |

м |

+d 2 ) |

|

|

шmax |

= |

м |

м |

м |

, |

||

м |

ρвmax |

|

|

12 |

|

|

|

где dм – внутренний диаметр рабочей части мембраны или диаметр тарелки штока, в существующих конструкциях находящийся в пределах dм = 0,06 … 0,08 м;

Dм – наружный диаметр рабочей части мембраны;

30

ρвmax – максимальное расчетное давление воздуха, подаваемое в тормозную камеру в режиме аварийного торможения автомобиля, для существующих конструкций находящееся в пределах ρвmax = 0,65 … 1,0 МПа.

Рабочий объем одной тормозной камеры при полном выдвижении её штока без учета изменения формы поверхности мембраны

υтк = Fмlш,

где lш – длина хода штока тормозной камеры, соответствующая максимальной величине износа тормозных накладок, для существующих конструкций, обычно находящаяся в пределах lш = 0,035 … 0,04 м.

Объем сжатого воздуха, расходуемый при однократном режиме аварийного торможения, может быть определен в виде суммы рабочего объема всех тормозных камер, участвующих в торможении автомобиля или автопоезда и объема магистральных воздухопроводов υм от тормозного крана до тормозных камер,

υт =υткnтк +υм,

где nтк – количество тормозных камер, участвующих в торможении автомобиля или автопоезда.

Временной расход сжатого воздуха зависит от частоты пользования тормозной системой и в общем случае может быть определен по формуле

υв =υт fт,

где fт – частота срабатывания тормозной системы в единицу времени. Величина fт зависит от режима транспортной работы и обычно находится

в пределах: для городского цикла fт = 0,8 … 1,4 мин-1; для дорожного режима fт

= 0,1 … 0,3 мин-1.

При наличии на автомобиле или автопоезде других потребителей сжатого воздуха, а также с учетом возможных его утечек, проектная производительность компрессора должна быть в 5 … 6 раз больше теоретической величины расхода сжатого воздуха в единицу времени,

υк =(5...6)υт.

В то же время производительность компрессора определяется параметрами его цилиндров и скоростным режимом работы согласно формуле

υ= πdц2 zцsпnквηп ,

к4000

где dц – диаметр цилиндра, обычно находящийся в пределах dц = 4 … 5 см; zц – число цилиндров компрессора;

sп – ход поршня, обычно находящийся в пределах sп = 3,6 … 4,0 см; nкв – частота вращения коленчатого вала компрессора, мин-1;