2755

.pdf

11

где αш – угол наклона результирующего вектора силы в контакте шарика c винтом и гайкой к плоскости, перпендикулярной оси вращения винта. В существующих конструкциях αш = 45 … 60 0.

Диаметр винтовой линии расположения центров шариков относительно оси вращения винта

d0 = πtgtвβв .

Напряжения сжатия в контактных поверхностях шарика с желобками винта и гайки определяются по формуле

σсж = mж 3 4QвгЕ2 βd1ш − d1αж 2 , zнш sin в cos ш

где mж – коэффициент, характеризующий кривизну контактирующих поверхностей, для существующих конструкций mж = 0,6 … 0,8;

Qвг – осевая сила в контакте винта с гайкой, определяемая по формуле

Qвг = 2Мркtgβв ;

d0

Мрк – момент, прикладываемый водителем к рулевому колесу, Нм; Е – модуль упругости материала первого рода, для возможных к примене-

нию сталей Е = 210 ГПа;

dж – диаметр желоба, dж = 2rж;

zнш – число одновременно находящихся под нагрузкой шариков в желобе; Минимальное число шариков в одном витке

zшв = |

tв |

. |

|

dш sin βв |

|||

|

|

|

i = |

zнш |

. |

|

|

||

Число рабочих витков гайки |

в |

zшв |

|

|

|

||

Для достижения равномерного распределения нагрузки между рабочими витками их число должно быть iв = 1,5 … 2,5. При iв > 2,5 возрастают потери на трение, для уменьшения которых целесообразно применение двух самостоятельных кругов циркуляции с равными числами витков и шариков. По этой же причине суммарное число шариков с учетом обводного канала не должно превышать zш = 60. При превышении указанной величины необходимо применение шариков большего диаметра.

12

Для изготовления винта и гайки применяются легированные стали типа 20ХНМ; 12Х2Н4А; 20ХГНТР с последующей цементацией рабочих поверхностей на глубину 0,7 … 1,6 мм, имеющие характеристику допускаемых напряжений сжатия по поверхности рабочих поверхностей [σсж] = 850 … 1000 МПа.

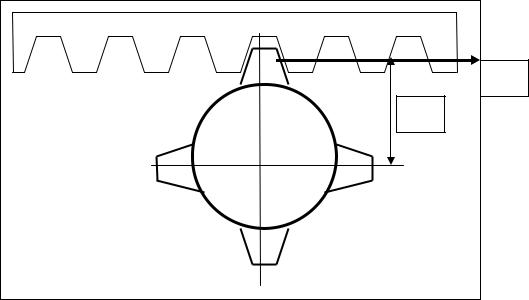

2.1.3.Расчет рабочей пары «рейка-зубчатый сектор»

Всоединении рассматриваемого типа ведущим элементом может являться рейка (ЗиЛ, КАМАЗ), либо зубчатый сектор, приводимый во вращение валом рулевого колеса (ВАЗ и ряд импортных конструкций). При этом схема силового взаимодействия ведущего и ведомого элементов может рассматриваться без особых изменений для обоих вариантов.

Рок |

rс |

Рис. 2.3. Схема к расчёту реечного рулевого механизма |

Сочетание рабочих поверхностей рейки и сектора может рассматриваться в виде элементов зубчатого зацепления, испытывающих напряжения изгиба, которые, с учетом конусности, обеспечивающей регулировку зазора между зубьями, могут быть определены по формуле

σ |

из |

= |

|

Рок cos βз |

, |

|

|

|

|

πb m уk |

пз |

|

|

|

|

|

|

c н |

|

|

где Рок – окружная сила в зоне зацепления на зубьях сектора, Н; βз – угол конусности зубьев, находящийся в пределах βз = 3 … 5 0; bс – длина контактной линии зацепления зубьев, м;

mн – нормальный модуль зацепления, м;

у – коэффициент формы зуба, для рассматриваемого случая у = 0,101;

kпз – коэффициент перекрытия зубьев, обычно находящийся в пределах kпз = 1,1 … 1,2.

13

Окружное усилие на зубьях сектора определяется по известным данным момента на рулевом колесе Мрк, передаточного числа рулевого механизма Uрм и радиуса делительной окружности зубьев сектора rс по формуле

Рок = МркUрм .

rс

В случае, если в конструкции рулевого механизма размещается усилитель, активным элементом которого является рейка, окружное усилие на секторе определяется с учетом действия дополнительной нагрузки от усилителя по формуле

Р |

= |

МркUрм |

+ ρ F , |

|

|||

ок |

|

|

м п |

|

|

rс |

|

где ρм – давление жидкости в системе усилителя при максимальном открытии золотникового устройства, в существующих конструкциях находящееся на уровне ρм = 6,5 … 7,0 МПа;

Fп – активная площадь поршня усилителя,

Fп = π(Dп24−dв2 ) ,

где Dп – наружный диаметр поршня, м; dв – диаметр винта или штока, м.

В существующих автомобильных конструкциях отечественного производ-

ства bс = 32 … 38 мм; mн = 6 или 8 мм; rс = 40 или 60 мм.

Для изготовления рейки и сектора применяются стали типа 12ХН3А, 40Х, 25ХГМ с последующей упрочняющей обработкой, имеющие допускаемые напряжения изгиба [σиз] = 250 … 400 МПа.

В конструкции реечных рулевых механизмов с ведущей рейкой зубчатый сектор обычно выполняется в едином блоке с валом сошки. Вал сошки испытывает нагрузки изгиба и кручения. Нагрузки от изгиба действуют в зоне суммарного сечения сектора и вала, в связи с чем их действие оказывается несущественным и проверка работоспособности вала сошки осуществляется по напряжениям кручения, определяемым по формуле

τкр = Рокrс , Wвс

где Wвс – полярный момент сопротивления сечения вала сошки, определяемый по формуле

Wвс = π16dвс ,

14

где dвс – диаметр вала сошки в наименьшем сечении, м.

Допускаемые напряжения кручения для указанных марок сталей находятся на уровне [τкр] = 300 … 350 МПа.

2.2. Расчет рулевого привода

Рулевой привод включает группы деталей, осуществляющих передачу усилий от вала сошки к управляемым колесам. К элементам рулевого привода относятся рулевая сошка, рулевые тяги, поворотные рычаги. Передаточное число рулевого привода определяется соотношениями длин его элементов и обычно находится в пределах Uрп = 0,95 … 1,2.

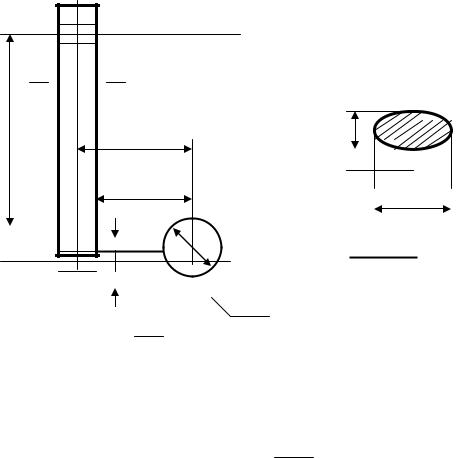

2.2.1. Расчет рулевой сошки

Рулевая сошка выполняется в виде элемента прямоугольного или эллипсного в поперечном сечении профиля, испытывающего напряжения изгиба и кручения на плече длины шарового пальца.

ось вала сошки

АА

А-А

lс

rшп b

rи

а

dш

dс

dс

Рис. 2.4. Схема к расчету соединения рулевой сошки с шаровым пальцем

При повороте рулевой сошки усилие, прикладываемое к шаровому пальцу Рш, определяется отношением момента на валу сошки Мвс к длине сошки lс,

Рш = Мlсвс .

Длина рулевой сошки обычно находится в пределах lс = 100 … 180 мм. Меньшее значение относится к легковым автомобилям.

Момент на валу сошки может быть определен по величинам момента на рулевом колесе Мрк и передаточного числа рулевого механизма Uрм,

15

Мвс = МркUрм,

либо, при совмещении силового цилиндра усилителя с рулевым механизмом (ЗиЛ, КамАЗ), необходимо учитывать момент от усилителя Мурм,

Мвс = МркUрм + Мурм.

Вслучае, если шток силового цилиндра усилителя действует на шаровый палец, сопряженный с рулевой сошкой, усилие, прикладываемое к шаровому пальцу, необходимо определять с учетом максимально возможного усилия на штоке силового цилиндра усилителя

Рш = Мl вс + ρмFп,

с

где ρм – давление жидкости в системе усилителя при максимальном открытии золотникового устройства, в существующих конструкциях находящееся на уровне ρм = 6,5 … 7,0 МПа;

Fп – активная площадь поршня усилителя

Напряжения изгиба в зоне наименьшего поперечного сечения рулевой сошки могут быть определены по формуле

σиз = Ршlc ,

Wи

где Wи – осевой момент сопротивления сечения рулевой сошки изгибу, м3; для эллипсного поперечного сечения

Wи = а2b , 32

где а и b – соответственно бóльшая и меньшая стороны эллипсного сечения. Напряжения кручения в материале рулевой сошки

τкр = Ршrшп , Wкр

где Wкр – полярный момент сопротивления сечения рулевой сошки кручению, м3; для эллипсного поперечного сечения

= аb2

Wкр 16 .

В качестве материала рулевой сошки используются стали, обладающие ударопоглощающей вязкостью типа 40Х, 45А, для которых допускаемые напряжения изгиба и кручения соответственно не должны превышать [σи] = 500

МПа; [τкр] = 350 МПа.

2.2.2. Расчет шарового пальца

16

В шарнирных сочленениях рулевой трапеции проектируемого автомобиля должны использоваться шаровые пальцы одного типоразмера. При этом из всех шаровых пальцев рулевой трапеции наиболее нагруженным является палец, передающий усилие от рулевой сошки к сочлененной с ним рулевой тягой. Данный палец испытывает напряжения изгиба, смятия и среза. Опасным сечением для восприятия напряжений изгиба и среза является зона соединения пальца с сошкой. Напряжениям смятия подвергается шаровая часть пальца.

Для изготовления шаровых пальцев рулевых тяг используются стали типа 20ХНМ, 12ХН3А, 15ХГНТ с последующей упрочняющей термообработкой на глубину 0,7 … 1,6 мм. Для указанных марок сталей допускаемые напряжения по указанным видам нагружения составляют: изгиба [σиз] = 400 … 500 МПа;

среза [τср] = 25 … 35 МПа; смятия [σсм] = 25 … 35 МПа.

Расчёт шаровых пальцев в данном случае целесообразно проводить в обратном порядке, когда по известным значениям допускаемых напряжений определяется соответствующий геометрический размер.

С учетом известных допускаемых напряжений по видам нагружений может быть определен диаметр dс стержня пальца.

По напряжениям изгиба

dс = 3 |

16Ршrи |

. |

|

||

|

π[σиз] |

|

По напряжениям среза |

|

|

d |

с |

= |

|

4Рш |

. |

|

π[τср] |

||||||

|

|

|

||||

Исходя из получаемых по данным формулам значений, принимается наибольшая величина диаметра стержня шарового пальца dс.

Диаметр шаровой части пальца определяется, исходя из восприятия напряжений смятия

dш = |

4Рш |

. |

|

π[σсм] |

|||

|

|

Проведение расчета остальных пальцев рулевой трапеции нецелесообразно, поскольку они находятся в менее нагруженном состоянии.

2.2.3. Расчет рулевых тяг

Наибольшую нагрузку по передаче усилия от рулевого механизма к управляемым колесам испытывает рулевая тяга, сочлененная с пальцем рулевой сошки. В грузовых автомобилях таким элементом является продольная рулевая тяга, в легковых автомобилях с независимой подвеской управляемых ко-

17

лес при соединении рулевой сошки со средней частью рулевой трапеции все рулевые тяги испытывают примерно одинаковую нагрузку. Для изготовления рулевых тяг используются стали типа 35А; 40Х.

В любом случае рулевая тяга, сочлененная с шаровым пальцем рулевой сошки, воспринимает напряжения смятия и продольного изгиба от нагружающего усилия Рш.

Напряжения смятия рулевой тяги определяются по формуле

σсм = Рш ,

Fт

где Fт – площадь поперечного сечения рулевой тяги, для варианта трубчатого исполнения

Fт = π(Dт24−dт2 ) ,

где Dт и dт – соответственно наружный и внутренний диаметр трубчатого сечения рулевой тяги.

Критическое напряжение сечения рулевой тяги по продольному изгибу определяется по формуле

σкр = π2 ЕJт ,

lт2 Fт

где Е – модуль упругости, для используемых марок сталей Е = 210 ГПа; lт – длина рулевой тяги, м;

Jт – экваториальный момент инерции поперечного сечения тяги,

Jт = π(Dт4 −dт4 ) . 64

Оценка работоспособности рулевой тяги производится по запасу устойчивости согласно отношению

δ |

у |

= |

|

σкр |

= |

π2 ЕJ |

т . |

|

σ |

см |

Р l2 |

||||||

|

|

|

|

|

|

ш т |

|

|

Для обеспечения требуемого уровня надежности и безопасности работы рулевой трапеции допускаемое значение запаса устойчивости рулевой тяги со-

ставляет [δу] = 1,5 … 2,5.

По данным формулам может быть проведен соответствующий расчет поворотных рычагов и поворотных цапф, воспринимающих напряжения изгиба.

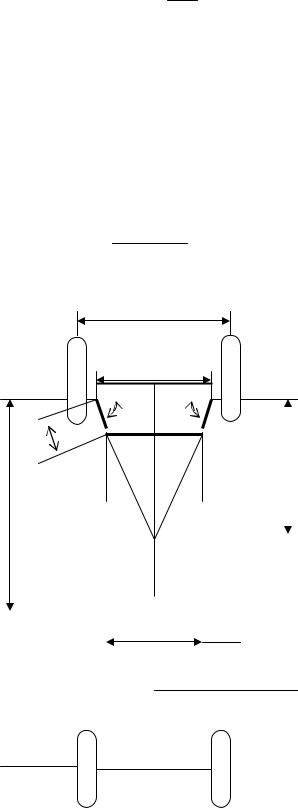

2.2.4. Кинематические соотношения элементов рулевой трапеции

Рулевая трапеция должна обеспечивать поворот управляемых колес на углы, соответствующие радиусам траекторий их качения относительно центра поворота автомобиля без бокового проскальзывания в площади контакта с до-

18

рожной поверхностью. Для обеспечения такого требования при передних управляемых колесах между углами поворота наружного θн и внутреннего θв, по отношению к центру поворота, колес, должна соблюдаться зависимость

ctgθн −ctgθв = ВLтр ,

где Втр – расстояние между осями поворота колес или большое основание в плане рулевой трапеции, м;

L – продольная база автомобиля, м.

Целью кинематического расчета рулевой трапеции является определение соотношений длин оснований рулевой трапеции Втр и bтр, а также углов наклона φ поворотных рычагов.

Исходя из схемы, представленной на рис. 6.4, угол наклона поворотного рычага к большому основанию рулевой трапеции φ можно определить по отношению

cosϕ = Bтр −bтр , 2lр

где lр – длина поворотного рычага, м.

|

В |

|

Втр |

φ |

φ |

lр |

|

lтр

bтр

L

Рис. 2.5. Схема работы рулевой трапеции на автомобиле

19

Откуда малое основание рулевой трапеции или длина поперечной рулевой тяги

bтр = 1 + 2Вlртрcosϕ .

lтр

Для удобства расположения рулевой трапеции на автомобиле отношение lр/bтр должно быть в пределах lр/bтр = 0,12 … 0,16. При этом высота треугольника lтр, образуемого рулевой трапецией, при прямолинейном движении автомобиля, должна составлять величину порядка lтр ≈ 0,7L. Увеличение длины lтр сверх указанной величины способствует уменьшению разности углов поворота управляемых колес θн и θв и, соответственно, уменьшение этой длины вызывает увеличение такой разности, что в обоих случаях является нежелательной причиной их проскальзывания при криволинейном движении.

Исходя из соотношений равнобедренного треугольника (рис. 2.5) с высотой lтр и основанием Втр, можно графически определить длину поперечной рулевой тяги bтр, согласованную с длиной поворотных рычагов lр и углами их наклона φ.

3. Тормозное управление

Тормозное управление предназначено для вынужденного замедления автомобиля с требуемой интенсивностью вплоть до полной остановки, а также обеспечения его неподвижного положения при стоянке.

Структура тормозного управления автомобиля и перечень предъявляемых требований регламентированы, действующим в настоящее время, ГОСТ 2289577, согласно которому на автомобиле должно быть не менее четырёх автономно действующих тормозных системы: рабочая, запасная, стояночная и вспомогательная. Тормозные системы могут иметь общие элементы, но их привод должен обеспечиваться не менее чем двумя независимо действующими органами управления.

Каждая тормозная система должна содержать тормозные механизмы, реализующие действие тормозных сил на дорогу, и тормозной привод, осуществляющий управление тормозными механизмами. Обычно в состав тормозной системы входят следующие составные части:

-колёсные тормозные механизмы;

-тормозные приводы с органами управления;

-регулирующие или антиблокировочные устройства.

В любом случае регулирование тормозных сил на колёсах должно осуществляться со следящим действием по усилию на тормозной педали.

20

3.1. Тормозные системы

Порядок расчета тормозной системы включает определение тормозных моментов на колесах каждой оси автомобиля, на основании которых определяются силы и моменты, действующие в тормозных механизмах, а также характеристики тормозного привода.

Процесс торможения автомобиля сопровождается перераспределением его массы вперед, что приводит к возрастанию тормозных моментов на передних колесах и уменьшению тормозных моментов на задних колесах. В общем виде тормозные моменты, прикладываемые к каждому из передних колес Мт1 и к каждому из задних колес Мт2, могут быть определены по следующим формулам:

Мт1 = mа g(b + kитhg )ϕx rк ; 2L

Мт2 = mа g(а − kитhg )ϕx rк ,

2L

где mа – максимальная разрешенная масса автомобиля, кг;

а и b – расстояния центра масс автомобиля, соответственно, до передней и задней осей, м;

hg – высота центра масс автомобиля от поверхности дороги, м;

kит – коэффициент интенсивности торможения, учитывающий наличие регулятора тормозных сил; при отсутствии регулятора и антиблокировочных уст-

ройств kит = 0,4 … 0,6;

φх – коэффициент сцепления колес с дорогой в продольном направлении в тормозном режиме;

rк – динамический радиус качения колеса, м; L – продольная база автомобиля, м.

Вследствие перераспределения подрессоренной массы автомобиля при торможении вперёд тормозные моменты на передних колёсах всегда превосходят тормозные моменты на задних колёсах.

3.2.Тормозные механизмы

Всовременных автомобильных конструкциях широкое применение получили фрикционные тормозные механизмы колодочного типа барабанного или дискового исполнения. Исполнительными элементами тормозного механизма любого типа являются тормозные накладки и тормозной барабан или диск.

Площадь накладки должна обеспечивать удельное давление на ее поверхности при аварийном режиме торможения не более 1,5 … 2,5 МПа во избежание ее интенсивного износа. Для барабанного тормозного механизма среднее удельное давление на фрикционную накладку может быть определено по формуле