2005

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

ПРОИЗВОДСТВЕННЫЙ МЕНЕДЖМЕНТ В ЛЕСНОМ СЕКТОРЕ

Методические указания к практическим занятиям для студентов заочной формы обучения по направлению подготовки

080200 – Менеджмент

Воронеж 2014

2

УДК 630*68+630*78:658.5

Морковина, С. С. Производственный менеджмент в лесном секторе [Текст] : методические указания к практическим занятиям для студентов заочной формы обучения по направлению подготовки 080200 – Менеджмент / C. С. Морковина, Е. А. Панявина, А. В. Иванова ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». – Воронеж, 2014. – 32 с.

Печатается по решению учебно-методического совета ФГБОУ ВПО «ВГЛТА» (протокол № 5 от 31 января 2014 г.)

Рецензент заведующая кафедрой менеджмента и управления персоналом ГОБУ ВПО «ВИИС» канд. экон. наук, доц. Н.В. Сидорова

Светлана Сергеевна Морковина Екатерина Анатольевна Панявина Анна Владимировна Иванова

ПРОИЗВОДСТВЕННЫЙ МЕНЕДЖМЕНТ В ЛЕСНОМ СЕКТОРЕ

Методические указания к практическим занятиям для студентов заочной формы обучения по направлению подготовки

080200 – Менеджмент

Редактор А.С. Люлина

Подписано в печать 04.03.2014. Формат 60×90 /16. Объем 2,0 п. л. Усл. печ. л. 2,0. Уч.-изд. л. 2,2. Тираж 53 экз. Заказ

ФГБОУ ВПО «Воронежская государственная лесотехническая академия» РИО ФГБОУ ВПО «ВГЛТА». 394087, г. Воронеж, ул. Тимирязева, 8 Отпечатано в УОП ФГБОУ ВПО «ВГЛТА»

394087, г. Воронеж, ул. Докучаева, 10

3

Введение

Для успеха экономических реформ, осуществляемых в России, особенно важны изменения в различных сферах управления. Идет смена социальноэкономической системы; возникают новые требования к управлению предприятиями, выдвигаемые рыночными отношениями.

Современный этап переходной экономики России характеризуется ростом предпринимательской активности и переходом к разнообразным формам собственности, что неизменно ведет к изменениям в технологической базе производства. При этом многие предприятия и менеджеры различного уровня оказались не готовы к кардинальным изменениям в управлении производственными процессами и как следствие оказались в критической ситуации. В связи с чем необходимо современное осмысление динамичных рыночных процессов и выработка новых методов управления предприятиями. При этом основой управленческих решений являются достижения теории и практики современного менеджмента в сочетании с отечественным и зарубежным опытом в организации, планировании и управлении производством.

Данные методические указания предназначены для практических занятий по курсу «Производственный менеджмент в лесном секторе», для студентов заочной формы обучения по направлению подготовки 080200 – Менеджмент, профиль «Производственный менеджмент».

Цель данных методических указаний – закрепить теоретические знания, увязать их с практической деятельностью, выработать навыки в выполнении расчетов, аргументировано обосновывать принимаемые решения по вопросам организации производства на предприятиях лесного комплекса.

Методическими указаниями «Производственный менеджмент в лесном комплексе» рассмотрены вопросы, связанные с производством и производственными системами, проанализированы особенности производственного менеджмента применительно к предприятиям деревообрабатывающей и лесозаготовительной промышленности.

Особенностью методических указаний является наличие практикующих упражнений, большого спектра наглядных схем и таблиц, позволяющих значительно структурировать и обобщать материал.

Знакомство с данным курсом позволит составить достаточно цельное представление об основных принципах и методах современного управления, его роли в обеспечении жизнедеятельности и конкурентоспособности организации и послужит формированию профессиональных знаний и умений будущих менеджеров.

4

Общие положения по проведению практических занятий и домашних заданий

Перед началом каждого практического занятия студенты должны получить допуск к нему. Допуск к занятию заключается в проведении входного контроля в форме проверки домашних заданий и проверочных вопросов по пройденному материалу.

После проверки готовности к практическому занятию преподаватель объявляет тему практического занятия, объясняет цель данного занятия и методику выполнения заданий.

По результатам выполненных работ каждый студент делает вывод по данному практическому занятию в форме аналитической записки, в которой должны быть освещены все вопросы данной темы.

Тематика практических занятий для студентов заочной формы курса «Производственный менеджмент в лесном секторе» определена наличием пяти практических работ.

Также студентам заочной формы обучения необходимо самостоятельно закрепить комплекс тем, уровень знаний которых предлагается оценить в форме вопросов для самопроверки.

5

Практическое занятие № 1

Производственный цикл, его длительность и структура

1.Цель работы: закрепить на практике расчет технологического цикла при последовательном, параллельном и параллельно-последовательном движении партии деталей.

2.Общие указания

Производственный цикл – это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию. Он выражается в календарных днях или при малой трудоемкости изделия – в часах.

Продолжительность цикла изготовления партии деталей Тц.д. определяется по формуле

|

|

|

Тц.д. =tОС +tВС +tС + tТ +tМЕЖ +tВ + tОРГ , |

(1.1) |

||

гдеtОС – продолжительность технологического цикла изготовления партии |

||||||

деталей в зависимости от вида движения в производстве; |

|

|

||||

tВС – продолжительность выполнения вспомогательных операций; |

|

|||||

tС |

– продолжительность искусственной сушки; |

|

|

|||

tТ |

– продолжительность перерывов по технологическим причинам; |

|

||||

tМЕЖ |

– продолжительность пролеживания деталей у рабочих мест: |

|

||||

tМЕЖПОСЛ =tОС / 2; |

tМЕЖ ПАР−ПОСЛ =tOC / 4 |

|

|

|||

tВ |

– продолжительность перерывов, обусловленных принятым режимом |

|||||

работы: |

|

tВ = T (K РЕЖ |

−1), где Т – |

продолжительность всех элементов цикла, |

||

кроме сушки K РЕЖ |

определяется |

по формуле KРЕЖ =ТКЛ / ТПЛ , где |

ТКЛ ,ТПЛ |

– |

||

соответственно календарный и плановый фонд рабочего времени; |

|

|

||||

tОРГ |

– продолжительность |

перерывов, обусловленных нарушениями |

в |

|||

производственном процессе. Эти перерывы в расчет продолжительности цикла не принимаются.

Длительность производственного цикла в большой степени зависит от способа передачи детали (изделия) с операции на операцию. Существуют три вида движения детали (изделий) в процессе их изготовления:

−последовательный;

−параллельный;

−параллельно-последовательный.

6

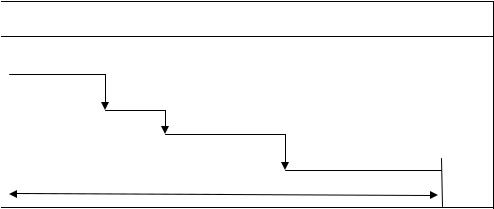

При последовательном виде движения каждая последующая операция начинается только после окончания обработки всей партии деталей на предыдущей операции (рис. 1.1).

|

m |

t |

|

|

|

ТЦПОСЛ =n∑ |

i |

, |

(1.2) |

|

C |

|||

|

i=1 |

|

|

|

|

|

i |

|

|

где |

TT – продолжительность технологического цикла, мин; |

|

||

n – обработочная партия, |

|

|

|

|

tштi – норма времени i-ой операции, мин;

Ci – количество параллельно работающих рабочих мест

i |

ti, |

Сi |

|

|

|

Длительность технологического цикла, мин |

|||||

|

мин |

|

1 |

2 3 |

4 |

5 6 7 |

8 9 10 11 |

12 13 14 15 |

16 |

17 |

18 19 20 |

1 |

2 |

1 |

|

3*2=6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2 |

1 |

1 |

|

|

|

|

3*1=3 |

|

|

|

|

|

|

|

|

|

3*1,5 =4,5 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

3 |

1,5 |

1 |

|

|

|

|

|

|

|

3*2=6 |

|

4 |

2 |

1 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Тц(посл)= 19,5 мин. |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.1. График длительности технологического цикла при последовательном движении партии деталей

В данном примере: Тц(посл) =3 (2 +1+1.5 +2)=19.5 мин.

Достоинства этого метода: отсутствие перерывов в работе оборудования и рабочего на каждой операции; возможность их высокой загрузки в течение смены; простота организации.

Недостатки этого метода: детали пролеживают длительное время изза перерывов партионности, следствием чего является создание большого объема незавершенного производства; из-за отсутствия параллельности в обработке деталей продолжительность технологического цикла наибольшая.

Последовательный вид движения применяется, как правило, в единичном и мелкосерийном производствах.

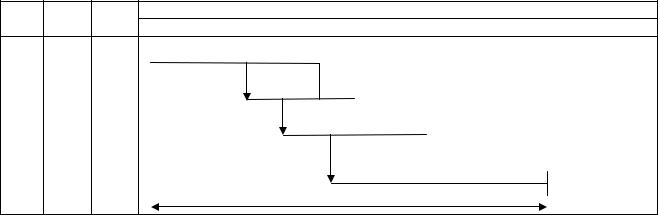

Параллельно-последовательный вид движения, при котором следующая операция начинается ранее, чем наступает полное окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии деталей на каждом рабочем месте. При этом происходит частичное совмещение времени выполнения смежных

7

операционных циклов. Передача предметов труда с операции на операцию осуществляется партиями р или поштучно (р = 1). Длительность технологического цикла Т п.п будет соответственно меньше, чем при последовательном виде движения, на величину совмещения операционных циклов. В отличие от параллельного вида движения здесь происходит лишь частичное совмещение во времени выполнения смежных операций (рис. 1.2).

Впрактике существует два вида сочетания смежных операций во

времени:

−время выполнения последующей операции больше времени выполнения предыдущей операции;

−время выполнения последующей операции меньше времени выполнения предыдущей операции.

Впервом случае представляется возможность применять параллельный вид движения деталей и полностью загрузить рабочие места.

Во втором случае приемлем параллельно-последовательный вид движения с максимально возможным совмещением во времени выполнения обеих операций. Максимально совмещенные операции при этом отличаются друг от друга на время изготовления последней детали (или последней операционной партии) на последующей операции.

|

|

m |

t |

i |

m−1 |

tkpi |

|

|

|

|

ТЦПП = n∑ |

|

−(n − p)∑ |

|

, |

(1.3) |

|

|

|

Ci |

Cnpi |

|||||

|

|

i =1 |

i =1 |

|

|

|||

m−1 |

tkpi |

|

|

|

|

|

|

|

где ∑ |

– сумма продолжительности всех смежных |

|

||||||

Cnpi |

|

|||||||

i =1 |

|

|

|

|

|

|

|

|

(корреспондирующих) операций с последовательными операционными циклами;

р – размер операционной партии, шт.

i |

ti, мин. |

Сi |

|

|

|

Длительность технологического цикла, мин |

|||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

1 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

1,5 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тц(пп)= 12,5 мин. |

|

|

|

|

|

|

|

|

|

|||

Рис. 1.2. График длительности технологического цикла при параллельно-последовательном движении партии деталей

8

В данном примере: Тц(посл) =3 (2 +1+1.5 +2)−2 (1+1+1,5) =12,5 мин.

Достоинства этого метода: отсутствие простоев в работе оборудования и рабочих; значительное сокращение продолжительности технологического цикла по сравнению с последовательным видом движения.

Недостатки этого способа заключаются в том, что происходит дробление обработочных партий деталей на передаточные, а это усложняет планирование, учет и контроль.

Данный вид движения широко используется в среднесерийном и крупносерийном производствах при обработке деталей большой трудоемкости.

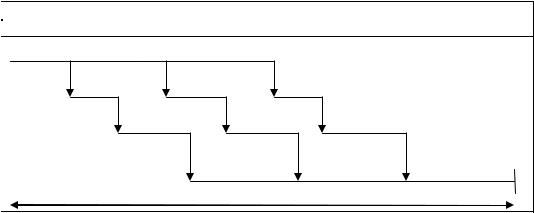

Параллельный вид движения характеризуется передачей деталей (изделий) на последующую операцию немедленно после выполнения предыдущей операции независимо от готовности остальной партии. Передача единиц продукции с операции на операцию осуществляется по несколько штук (передаточной или транспортной партией р, меньшей n), или по одной штуке (р = 1). Процесс происходит непрерывно, если достигнуто полное равенство или кратность выполнения операций во времени, что характерно для поточных линий (рис. 3.3).

Параллельный вид движения детали (изделий) является наиболее эффективным, но возможности его применения ограничены, так как обязательным условием такого движения является равенство или кратность продолжительности выполнения операций, о чем было сказано выше. В противном случае неизбежны потери (перерывы) в работе оборудования и рабочего.

ТЦПАР = (n − p)tMAX + p∑t |

, |

(1.4) |

||

m |

|

|

|

|

i =1 C |

|

|

||

|

i |

|

|

|

где tMAX – время выполнения операции, самой |

|

продолжительной в |

||

технологическом процессе (мин).

где р – размер операционной партии (в шт.)

9

i |

ti, |

Сi |

|

|

|

Длительность технологического цикла, мин |

||||||

|

мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

2 |

1 |

1 |

|

|

|

|

|

|

|

|

|

|

3 |

1,5 |

1 |

|

|

|

|

|

|

|

|

|

|

4 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тц(пар)=10,5 мин |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.3. График длительности технологического цикла при параллельном движении партии деталей

В данном примере: Тц(пар) = (3 −1) 2 +1 (2 +1+1.5 +2)=10.5мин Достоинства этого метода: он обеспечивает наименьшую

продолжительность технологического цикла, а также равномерную загрузку рабочих и оборудования.

Недостатки этого метода: если процесс не синхронизированный (операционные циклы не равны), то на всех операциях, кроме операции с максимальным операционным циклом, наблюдаются перерывы в работе оборудования.

Данный вид движения применяется в серийном производстве.

Практическая работа выполняется по данным индивидуального задания, приведенных в табл. 1.1.

3. Содержание практического занятия Задача 1.1

Рассчитайте длительность технологического цикла при последовательном, параллельно-последовательном и параллельном движении партии деталей, а также определите продолжительность производственного цикла в общем виде, опираясь на исходные данные. Сопоставить длительность технологических и производственных циклов простого процесса при различных видах движения партии и сделать выводы о влиянии вида движения (характера передач) на длительность технологического и производственного циклов.

10

Таблица 1.1

Наименование показателей |

|

|

Вариант |

|

|

|

|

1 |

2 |

|

3 |

4 |

5 |

Количество деталей в партии, |

300 |

320 |

|

340 |

360 |

380 |

шт. |

|

|||||

|

|

|

|

|

|

|

Размер транспортной партии, |

250 |

300 |

|

320 |

340 |

360 |

шт. |

|

|||||

|

|

|

|

|

|

|

Коэффициент выполнения |

1,25 |

1,26 |

|

1,27 |

1,29 |

1,30 |

норм |

|

|||||

|

|

|

|

|

|

|

1-я операция: Норма времени, |

2/1 |

3/1 |

|

6/1 |

2,5/1 |

3/1 |

мин/кол-во рабочих мест |

|

|||||

|

|

|

|

|

|

|

2-я операция: Норма времени, |

3/1 |

0,8/1 |

|

0,6/1 |

0,4/1 |

5/1 |

мин/кол-во рабочих мест |

|

|||||

|

|

|

|

|

|

|

3-я операция: Норма времени, |

0,5/1 |

3/1 |

|

1,5/1 |

1/1 |

2,8/1 |

мин/кол-во рабочих мест |

|

|||||

|

|

|

|

|

|

|

4-я операция: Норма времени, |

0,8/1 |

1,8/1 |

|

1,6/1 |

1,4/1 |

1,8/1 |

мин/кол-во рабочих мест |

|

|||||

|

|

|

|

|

|

|

5-я операция: Норма времени, |

2,2/1 |

2,8/1 |

|

1,8/1 |

3,2/1 |

4,6/1 |

мин/кол-во рабочих мест |

|

|||||

|

|

|

|

|

|

|

6. Время вспомогательных |

1,2 |

1,3 |

|

1,8 |

2,0 |

2,2 |

операций, час |

|

|||||

|

|

|

|

|

|

|

7. Время сушки, час |

126 |

123 |

|

122 |

119 |

128 |

8. Технологические перерывы, |

3 |

4 |

|

5 |

2 |

6 |

час |

|

|||||

|

|

|

|

|

|

|

9. Количество смен |

2 |

3 |

|

1 |

2 |

1 |

10. Коэффициент выполнения |

1,32 |

1,31 |

|

1,34 |

1,30 |

1,35 |

норм, проект |

|

|||||

|

|

|

|

|

|

|