Менеджмент и маркетинг (ПЗ 15.04.02)

.pdf

21

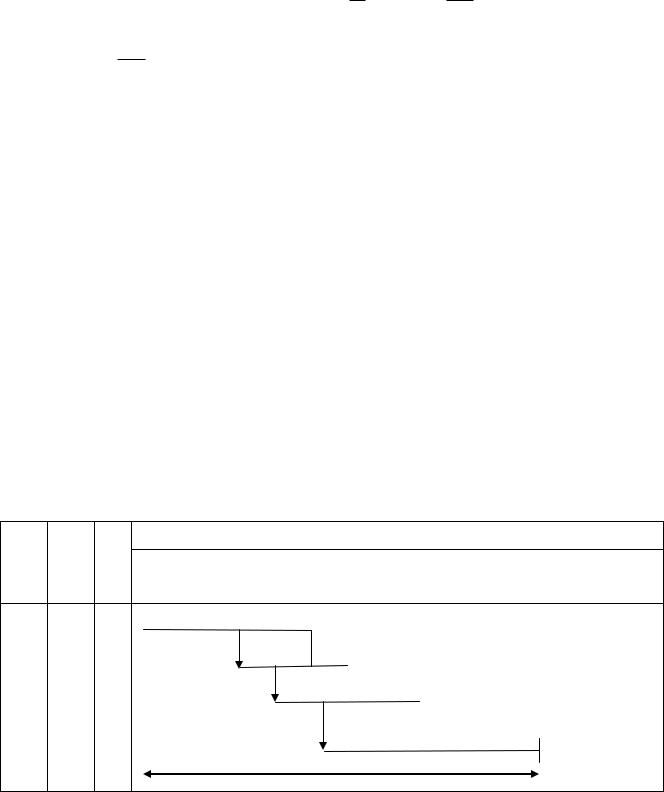

Рис.2. График длительности технологического цикла при параллельном движении партии деталей

Время пролеживания каждой детали в партии определяется по формуле:

tпр Тц пар tобр .

Для рассматриваемого примера: tпр

Общее время пролеживания всех деталей в партии:

Т пр n tпр .

Для данного примера: Тпр 3 4 12мин.

При параллельно – последовательном движениипартия деталей разбивается на передаточные партии, которые переходят на последующие операции, не ожидая окончания обработки всей партии на предыдущих операциях, при этом учитывается продолжительность смежных операций:

1) t1 t2 t3 t4 Если периоды выполнения смежных операций (предыду-

щей и последующей) одинаковые, то между ними организуется параллельная обработка деталей, которые передаются с предыдущей операции на последующую поштучно или небольшими транспортными партиями сразу же после их обработки.

2) t1 > t2 > t3 > t4 Если продолжительность последующей операции меньше, чем предыдущей, то отсутствие простоев оборудования на последующей операции может быть обеспечено только после накопления перед ней известного запаса деталей, позволяющего эту операцию выполнять непрерывно (в примере t2<t1). Для того чтобы определить момент начала последующей операции, необходимо от точки, соответствующей окончанию предыдущей операции над всей партией (п), отложить вправо отрезок, равный в принятом масштабе времени выполнения последующей операции (t2) над одной транспортной партией (р), а влево - отрезок, равный продолжительности последующей операции над всеми предшествующими транспортными партиями.

3) Если продолжительность последующей операции больше, чем предыдущей (в нашем примере t3>t2 и t4>t3), то в этом случае транспортную

|

|

|

|

|

|

|

22 |

|

|

|

|

|

|

|

|

|

|

|

партию (р) можно передавать с предыдущей операции напоследующую сразу |

||||||||||||||||||

же по окончании ее обработки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Длительность обработки партии при параллельно-последовательном виде |

||||||||||||||||||

движения определяется по следующей формуле, мин: |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

m |

t |

|

|

|

m 1 ti min |

|

|

|

|

|

|

|

|

|

|

|

ТЦПП n |

i |

(n p) |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

i 1 |

Ci |

|

i 1 |

Ci |

|

|

|

(21) |

||

где |

m 1 t |

i min |

- сумма |

наименьшей |

|

|

продолжительности |

всех |

смежных |

|||||||||

C |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

i 1 |

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(корреспондирующих) операций с последовательными операционными |

||||||||||||||||||

циклами; р - размер операционной партии, шт. |

|

|

|

|

|

|

|

|||||||||||

Общее время внутрипартийнногопролеживания одной детали в партии |

||||||||||||||||||

рассчитывается по следующей формуле: |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

t |

ПР |

Т ПАР |

t |

ОБР |

|

|

|

|

(22) |

||

|

|

|

|

|

|

|

|

|

|

Ц |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где tОБР - суммарное время обработки одной детали на всех операциях |

||||||||||||||||||

технологического процесса. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Общее время пролеживания всех деталей в партии расчитывается по |

||||||||||||||||||

форммуле: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТПП |

|

n tПП |

|

|

|

|

(23) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пример. Длительность технологического цикла обработки партии |

||||||||||||||||||

деталей при параллельно-последовательном движении предметов труда |

||||||||||||||||||

определяется по формуле: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Тц посл 3 2 1 1.5 2 2 (1 1 1,5) 12,5 |

мин. |

|

|

|

|

|

||||||||||||

Расчет показан на рис.3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Длительность технологического цикла, мин. |

|

|

|||||||||||||

i, |

i |

|

1 |

2 |

3 |

4 |

5 |

|

|

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

мин. |

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тц(пп)=12,5 мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23

Рис.3. График длительности технологического цикла при параллельнопоследовательном движении партии деталей

Время пролеживания одной детали на всех операциях технологического процесса определяется по формуле:

tпр Тц пп tобр . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для рассматриваемого примера: tпр |

12.5 6.5 6мин. |

|

|

|

||||||||||

Общее время пролеживания всех деталей в партии на всех операциях |

||||||||||||||

составляет: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т пр п tпр . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для данного примера: Тпр |

3 6 18мин. |

|

|

|

|

|

|

|

||||||

Длительного производственного цикла при последовательном виде |

||||||||||||||

движения можно определить следующим образом: |

|

|

|

|

||||||||||

|

|

|

|

m |

t |

i |

|

|

|

|

|

1 |

|

|

Т пр |

|

n |

|

|

m |

t |

|

T |

|

|

|

, |

||

|

|

|

мо |

|

|

|

||||||||

ц (посл) |

|

|

С I |

|

e |

R |

tсм |

S |

|

|||||

|

|

|

|

i 1 |

|

|

|

(24) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

где t мо - средняя продолжительность одного межоперационного перерыва |

||||||||||||||

(кроме перерывов партионности), |

мин; |

|

R - |

коэффициент перевода рабочих |

||||||||||

дней в календарные, равный отношению числа рабочих дней к числу

календарных дней в году; tсм - продолжительность |

одной |

смены; Те – время |

|||||||||

естественных процессов; S - число смен в сутках. |

|

|

|

|

|

|

|||||

Длительного производственного цикла при параллельном виде |

|||||||||||

движенияможно определить следующим образом: |

|

|

|

|

|

|

|||||

|

|

m |

|

t |

|

1 |

|

|

|

||

|

Тцпр(пар) (n p) tmax p |

i |

m tмо Tе |

|

|

|

. |

|

|||

|

|

R t |

|

|

|

||||||

|

|

|

|

С |

|

|

S |

(25) |

|||

|

i 1 ш |

|

см |

|

|

||||||

|

|

|

|

|

|

|

|||||

Длительного |

производственного |

|

цикла |

при |

последовательно- |

||||||

параллельном виде движенияможно определить следующим образом: |

|

||||||||||

24

|

|

m |

t |

ш |

|

m 1 ti min |

|

|

1 |

|

||

Тцпр(пп) |

n |

|

(n p) |

|

m tмо |

Tе |

|

. |

||||

С i |

Сi |

R tсм S |

||||||||||

|

|

i 1 |

i 1 |

|

|

(26) |

||||||

Задачи для решения:

Задача 1. Постройте графики движения партии деталей и рассчитайте длительность технологического цикла при различных видах движений, внутрипартийное пролеживание одной детали в партии и всей партии, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций: t1=3; t2=2; t3=3; t4=1,5; t5=2. Размер транспортной партии p=1 шт. Каждая операция выполняется на одном станке.

Задача 2. Постройте графики движения партии деталей и рассчитайте длительность технологического цикла при различных видах движений, внутрипартийное пролеживание одной детали в партии и всей партии, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций: t1=1,5; t2=2; t3=3; t4=2,5; t5=1. Размер транспортной партии p=1 шт. Каждая операция выполняется на одном станке.

Задача 3.Построить графики движения партии деталей и рассчитать длительность технологического цикла по всем трѐм видам движений, внутрипартийное пролеживание одной детали в партии и всей партии, если известно, что партия деталей состоит из 4 шт., технологический процесс обработки включает 5 операций, длительность которых соответственного составляет: t1=2, t2= 1, t3= 3, t4= 2, t5= 2,5 ч. Размер транспортной партии равна 2 шт. Первая и третья операции выполняются на 2 станках-дублерах, а каждая из остальных операций выполняется на одном станке.

Задача 4.В производстве осуществляется выпуск партии деталей, которая состоит из 6-тиштук, технологический процесс обработки включает 5 операций, длительность которых составляет: t1= 2,5; t2 =1; t3 =4; t4=2; t5=3 мин. Размер передаточной партии равен 3 шт. Пятая операция выполняется на 2 станкахдублерах, а каждая из остальных операций выполняется на одном станке.Рассчитать длительность технологического цикла, внутрипартийноепролеживание одной детали в партии и всей партии при последовательном, параллельно-последовательном и параллельном виде движения предметов труда в производстве, а также построить соответствующие графики.

25

Задача 5. Определить длительность технологического и производственного циклов обработки партии деталей при разных видах движений, построить графики процесса обработки партии деталей при следующих исходных данных: величина партии деталей n = 4 шт.; величина транспортной партии p = 2шт.; среднее межоперационное время tмо= 2 мин; режим работы – двухсменный; длительность рабочей смены tсм= 8 ч; длительность естественных процессов tе= 35 мин; технологический процесс обработки включает 5 операций, длительность которых составляет :t1= 2; t2 =1; t3 =3; t4=2; t5=2,5 мин

26

Практическое занятие №4 Показатели использования производственной мощности

Цель: закрепление на практике расчета величины производственной мощности цеха и уровня ее использования.

Производственная мощность предприятия (цеха, участка) – это максимально возможный выпуск продукции, работ и услуг в запланированный номенклатуре при полном использовании всех имеющихся экономических ресурсов на основе применения прогрессивных технологий, передовых форм и методов организации труда и производства.Производственную мощность определяют в натуральных единицах продукции. Производственная мощность предприятия зависит от производственной мощности оборудования.

Для расчета производственной мощности предприятия используют следующие исходные данные:

1.Количество, состав и техническое состояние оборудование и данные о производственных площадях.

2.Технические нормы производительности оборудования и трудоемкости выпускаемой продукции.

3.Фонд времени работы оборудования и режим работы предприятия.

4.Номенклатура выпускаемых изделий и их количественное соотношение в программе.

На основе данных о производительности единицы оборудования производственная мощность рассчитывается по формуле:

ПМг Fпл n H |

(27) |

где Fпл – годовой плановый эффективный фонд времени одного станка; n

– количество станков, шт; H – количество деталей, выпускаемых одним станком, за 1 ч., шт.

На основе данных о трудоемкости продукции производственная мощность рассчитывается по формуле:

ПМ г |

|

Fпл n |

|

(28) |

||

Tp |

||||||

|

|

|

||||

или |

|

|

|

|

|

|

ПМг |

Fпл n Кн |

, |

(29) |

|||

|

||||||

|

|

Т р |

|

|||

27

где Fпл – годовой плановый эффективный фонд времени одного станка; n

– количество станков, шт; Тр – плановая трудоемкость единицы продукции, обрабатываемой на данном рабочем месте, ч/ед.; Кн – коэффициент выполнения нормы выработки или нормы времени.

Производственная мощность цеха (участка) зависит, как правило, от пропускной способности наличных производственных площадей этих цехов (участков) и уровня их использования. Она может быть определенна по формуле:

ПМ г |

|

Fпл |

S |

, |

|

(30) |

Т B |

|

|||||

|

|

|

|

|

||

или |

|

|

|

|

|

|

ПМг |

Fпл S Кн |

, |

(31) |

|||

|

||||||

|

|

Т B |

|

|

|

|

где Fпл – годовой плановый эффективный фонд времени использования производственной площади цеха; S – полезная площадь цеха, м2; ТИ – количество м2/час.необходимое для изготовления (сборки) ед. продукции; Кн – коэффициент выполнения нормы выработки или нормы времени.

При условии расширения пропускной способности групп оборудования, производственная мощность цеха определяется по ведущему участку.

В условиях прерывного производства FПЛопределяется как |

|

FПЛ FК tp tn tсм tн 1 tnp /100 |

(32) |

где Fк- число календарных дней году; tp– время капитального и среднего ремонта, дни; tn– выходные и праздничные дни; tсм -продолжительность рабочей смены, часы; tн– общее количество нерабочих часов в предпраздничные дни; tnр– предусмотренное графиком плановопредупредительного ремонта время на профилактическое обслуживание оборудования, %.

Различают три вида производственной мощности: входная, выходная и среднегодовая. Входная производственная мощность ПМвх— это мощность на начало планового периода, обычно на 1 января. Выходная производственная мощность ПМвых- это мощность на конец года. Она определяется как сумма входной мощности (ПМвх) и мощности, введенной в течение года за счет организационно-технических мероприятий (ПМвв) минус выбывшую мощность в течение года (ПМвыб):

28

ПМвых ПМвх ПМвв ПМвыб |

|

(33) |

|||

Мощность не остается величиной постоянной, а поэтому исчисляют |

|||||

среднегодовую производственную мощность по формуле: |

|

|

|||

ПМср.г ПМн.г |

ПМвв. n1 |

|

ПМвыб n2 |

, |

(34) |

|

|

||||

12 |

12 |

|

|

||

где ПМвв, ПМвыб – мощности вновь вводимые, выбывающие; n1- количество месяцев году, в течении которых используется вводимая мощность; n2- количество месяцев в году, в течении которых на выбывающих мощностях не производится продукция.

Степень использования производственной мощности характеризует коэффициент мощности, который рассчитывается

К м |

|

Qплан факт |

|

|

ПМср.г. |

(35) |

|||

|

|

|||

|

|

|

где Qплан(факт) – плановый, фактический выпуск продукции.

Резерв (-) или потребность (+) в оборудовании по участкам определяется:

Ri |

|

(ПMВГ ПМОБ i ) TНК |

|

||

|

|

|

|||

FПЛ |

60 Кн |

(36) |

|||

|

|

||||

|

|

|

|

||

где ПМВГ– производственная мощность ведущей, ед.; ПМОБ i– производственная мощность i-ого оборудования, ед.

Задачи для решения:

Задача 1. Определить производственную мощность цеха, состоящего из 3-х участков, его потребность (резерв) в оборудовании по участкам.

Работает участок в две смены по 8 ч 250 дней в году, из них 6 дней с сокращенной продолжительностью на 1 ч. На ремонт оборудования планируется 5 % номинального фонда времени. Количество оборудования по участкам и нормы времени приведены в таблице:

|

|

|

Таблица 7 |

|

|

|

|

Участки |

Количество |

Норма времени на |

Средний |

|

оборудования, шт |

обработку среднего |

коэффициент |

|

|

вала, мин |

выполнения |

|

|

|

норм |

|

|

|

|

1 участок |

10 |

25 |

1,15 |

|

|

|

|

2 участок |

5 |

15 |

1,10 |

|

|

|

|

3 участок |

7 |

20 |

1,12 |

|

|

|

|

29

Ведущая группа оборудования – оборудование на 1-м участке.

Задача 2. Определить производственную мощность участка, его потребность (резерв) в оборудовании по группам. Работает участок в две смены по 8ч 250 дней в году, из них 6 дней с сокращенной продолжительностью на 1ч. На ремонт оборудования планируется 5% номинального фонда времени. Количество оборудования по группам и нормы времени приведены в таблице 8.

Таблица 8

Групп |

|

|

|

Количество |

|

Норма времени на |

|

Средний коэффициент |

|

|||||||||

ы |

|

оборудования, шт. |

обработку детали, мин |

|

|

выполнения норм |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

1 |

|

2 |

3 |

4 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

11 |

|

8 |

9 |

11 |

12 |

26 |

24 |

25 |

27 |

15 |

1,16 |

|

1,12 |

1,15 |

1,12 |

|

1,17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

6 |

|

3 |

4 |

8 |

7 |

16 |

12 |

10 |

20 |

10 |

1,11 |

|

1,00 |

1,10 |

1,00 |

|

1,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

8 |

|

7 |

10 |

5 |

9 |

21 |

17 |

15 |

22 |

12 |

1,13 |

|

1,13 |

1,12 |

1,13 |

|

1,15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Задача 3. Определить производственную мощность сборочного цеха и коэффициент ее использования. Общая площадь цеха – 1560 м2, площадь, необходимая для сборки одного изделия – 120 м2, время сборки одного изделия

– 95 м2/час, нормы времени перевыполняются на 15%, режим работы цеха – 2 смены по 8 часов, производственная программа – 4400 изделий в год.

Задача 4. Определите выходящую и среднегодовую производственную мощность предприятия, если производственная мощность завода на начало года –18200 млн. руб., планируемый прирост производственной мощности: с 1 апреля – 400 млн. руб., с 1 ноября – 300 млн. руб.; планируемое выбытие производственной мощности: с 1 июня - 120 млн. руб., с 1 сентября - 180 млн. руб.

30

Практическоезанятие№5 Сегментирование рынка

Цель: приобретение практических навыков в изучении критериев рыночной сегментации. Выбор целевых сегментов.

Под сегментированием можно понимать подразделение конкретного рынка (или каких-либо его составных частей) на сегменты, различающиеся как по характеру требований потребителей к товару, так и по своей реакции на те или иные виды маркетингового воздействия (цену, рекламу, методы сбыта и т.д.). Количество сегментов на рынке может быть различным.Другими словами, сегментация рынка, или фокусирование, - это деление потребителей с их многочисленными и сложными потребностями на узкие, однородные по характеристикам требований к товару и реакции на маркетинговые меры группы.

Задачи для решения:

Задача1.Используя данные маркетинговых исследований, провести следующие операции:

1. Выполнить сегментирование рынка по двум критериям-признакам: возрасту и годовому доходу покупателей.Представить решение графически.

2. Определить границы целевого рынка и его долю в общем объеме продаж.

3. Выбрать сегменты, на которые фирме следует направить максимальные усилия и ресурсы.

Исходные данные приведены в таблице9.

|

|

|

|

|

|

Таблица 9 |

|

|

|

|

|

|

|

|

|

Годовой доход, |

|

|

Возраст покупателей, лет |

|

|

|

|

т.р. |

|

|

|

|

|

|

|

20-25 |

26-30 |

31-40 |

41-50 |

51-60 |

|

Свыше 60 |

|

|

|

|

|

|

|

|

|

До 100 |

- |

- |

1 |

2 |

2 |

|

- |

|

|

|

|

|

|

|

|

100-150 |

1 |

4 |

6 |

8 |

9 |

|

1 |

|

|

|

|

|

|

|

|

151-200 |

3 |

7 |

5 |

7 |

9 |

|

2 |

|

|

|

|

|

|

|

|

201-250 |

5 |

10 |

12 |

13 |

7 |

|

3 |

|

|

|

|

|

|

|

|

251-300 |

9 |

19 |

24 |

20 |

16 |

|

4 |

|

|

|

|

|

|

|

|

Свыше 300 |

12 |

32 |

27 |

24 |

13 |

|

6 |

|

|

|

|

|

|

|

|