- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

Т а б л и ц а 2.5

Значение коэффициента S

|

|

|

|

|

|

|

Толщина стенки, мм |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

2,5-3,5 |

|

|

3,5-8 |

|

|

|

|

|

|

8-15 и более |

|

|

|

||||

С |

|

|

1,85 |

|

|

|

|

|

|

2,2 |

|

|

|

||||||

|

|

|

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Продолж тельность заливки форм для стального литья |

|||||||||||||||||

|

|

|

|

|

|

|

S1 103 |

m |

, |

|

|

|

|

Т а б л и ц а 2.6 |

|||||

|

учитывающ |

|

|

|

|

кг; |

|

|

|||||||||||

|

где m – масса отл вки с литниками, |

S1 – коэффициент, |

|||||||||||||||||

|

|

|

й |

способ |

подвода |

|

металла |

и |

его |

жидкотекучесть |

|||||||||

|

(табл. 2.6). |

бА |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

Значение коэффициента S1 |

|

|

|

|

|

|

||||||||

|

|

Температура |

|

|

|

|

|

Подвод металла |

|

|

|

|

|||||||

|

|

металла |

|

|

снизу сифоном или |

|

на половине |

|

|

сверху или |

|

|

|||||||

|

|

и жидко- |

|

|

в толстостенную |

|

высоты или |

|

равномерный подвод |

|

|

||||||||

|

|

кучесть |

|

|

часть отливки |

|

ступенчатый |

|

в тонкостенные части |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Нормальная |

|

1,3 |

|

1,4 |

|

|

|

|

1,5-1,6 |

|

|

|

|||||

|

|

Повышенная |

|

1,4-1,5 |

|

1,4-1,6 |

|

|

|

1,6-1,8 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

Площади сечений шлакоуловителя Fшл |

и стояка Fст |

||||||||||||||||

|

определяются по соотношениям: |

|

|

|

|

И |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

- для чугунного литья Fпит:Fшл:Fст = 1:1,1:1,15; |

|

|

|

|

|||||||||||||

|

|

- для стального литья Fпит:FДшл:Fст = 1:1,2:1,4. |

|||||||||||||||||

|

|

|

|

|

2.7. Литье под давлением |

|

|

|

|

|

|

||||||||

|

|

Сущность |

метода: |

заливка |

|

металла |

в металлическую форму |

||||||||||||

(пресс-форму) и формирование отливки происходят под избыточным давлением. Р 30...100 МПа.

Изготавливают отливки на машинах литья под давлением с холодной или горячей камерой прессования. Они оснащаются горизонтальными или вертикальными камерами прессования [10, 11].

39

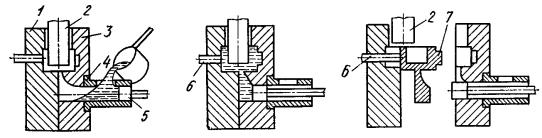

Например, на машинах с горизонтальной камерой прессования (рис. 2.18) порцию расплавленного металла заливают в камеру прессования 4 (рис. 2.18, а). Металл плунжером 5 под давлением 30 – 100 МПа подается в полость пресс-формы (рис. 2.18, б), состоящую из неподвижной 3 и подвижной 1 полуформ.

СВнутреннюю полость в отливке получают стержнем 2. После затвердевания отливки пресс-форма раскрывается (рис. 2.18, в), извлекается стержень 2 и отливка 7 выталкивателями 6 удаляется из рабочей полости пресс-формы. Перед заливкой пресс-форму нагревают до 120 – 320 °С. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают

специальнымиплоскости разъема пресс-формы, или вакуумированием рабочей полости перед зал вкой расплавленного металла. Такие машины

матер алами для предупреждения приваривания отливки к пресс-форме. Воздух и газы удаляют через каналы глубиной 0,05 – 0,15 мм и шириной 15 мм, расположенные в

применяют для |

зготовления отливок из медных, |

алюминиевых, |

магниевых и цинковых сплавов массой до 45 кг. |

|

|

бА |

|

|

а |

б |

в |

Рис. 2.18. Схема процесса изготовления отливок |

||

|

Д |

|

на машинах с горизонтальной камерой прессования |

||

|

И |

|

Достоинства метода: высокая производительность, низкая |

||

трудоемкость и |

полная автоматизация процесса; |

возможность |

получения тонкостенных отливок ( 0,8 – 1 мм); высокая точность размеров; высокая чистота и качество поверхности; припуски на обработку резанием либо отсутствуют, либо снижены до минимума; хорошие санитарно-гигиенические условия труда.

40

Си

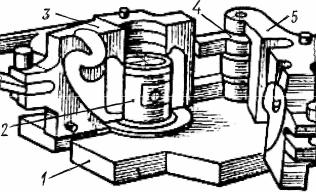

Рис. 2.19.бАМеталлическая форма для машин литья под давлением

Высокие производительность, точность размеров и качество поверхности, малые припуски на обработку резанием, низкая трудоемкость и полная автоматизация процесса отливки изделий достигаются при заливке металлаДв металлические формы на машинах литья под давлением.

Порция металла из трубы 8 плунжером 9 через литник 7 подается в полости пресс-формы (рис. 2.19), состоящей из полуформ 2 и 4, закрепленных на подвижной 1 и неподвижнойИ5 плитах. Через плиты по каналам 3 непрерывно прокачивается вода. Внутреннюю полость в отливке 14 получают стержнем 6. После затвердевания отливки пресс-форма раскрывается, но при отходе подвижной полуформы отливка удерживается в неподвижной части плунжером 9 через прибыль 12. Затем системой выталкивания 10, 11, 13 отливка снимается со знаков. Перед заливкой пресс-форму нагревают до

120 – 320 °С.

Заливка металла в пресс-форму и формирование отливки происходят под избыточным давлением в 30 – 100 МПа. Поэтому плотность отливок достаточно высока.

41

2.8. Кокильное литье

ущность метода: отливки получают путем свободной заливки жидкого металла в постоянную металлическую форму (кокиль).

Особенности метода: интенсивность теплообмена между формой и остывающей отливкой в 3 – 5 раз выше, чем при остывании отливки в песчаной форме; форма неподатлива и негазопрон цаема; стержни могут применяться как металлические, так и песчаные [10, 11].

ли горизонтальнымбА, верт кальным или фасонным поверхностям. На

Перед зал вкой форм жидким металлом на рабочие

поверхности кок |

ля наносятся покрытия (краски). |

|

||

С |

|

формами. |

Стыковка частей |

|

Кок |

являются разъемными |

|||

формы |

может |

про зводиться по |

одной |

или нескольким |

рис. 2.20 представлен кокиль с вертикальным разъемом для отливки

поршня автомоб льного двигателя из алюминиевого сплава.

Для получен я сложной полости отливки используют разъемные стержни, состоящие из нескольких частей. Например, внутреннюю полость автомо ильного поршня из алюминиевого сплава получают металлическим стержнем, состоящим из трех частей: центрового стержня 2 и двух боковых 1 и 3 (рис. 2.21, а).

После заливки кокиля сплавом и образования достаточно прочной |

|

|

Д |

корки в отливке удаляются стержень 2 (рис. 2.21, б), затем боковые |

|

1 и 3 и, наконец, стержни 4 и 5. |

|

|

И |

Рис. 2.20. Кокиль с вертикальным разъемом: 1 – основание; 2 – отливка; 3 – неподвижная часть формы; 4 – шарнир; 5 – подвижная часть формы

42

Си бАа б

Р с. 2.21. Кокиль для отливки поршня с разъемным металлическим стержнем

Недостатки: высокая стоимость технологической оснастки; отбел поверхности чугунных отливок, что вынуждает подвергать отливки специальному отжигу 850 – 950 °С в течение 2 – 4 ч;

ограниченная стойкость кокиля. Д И

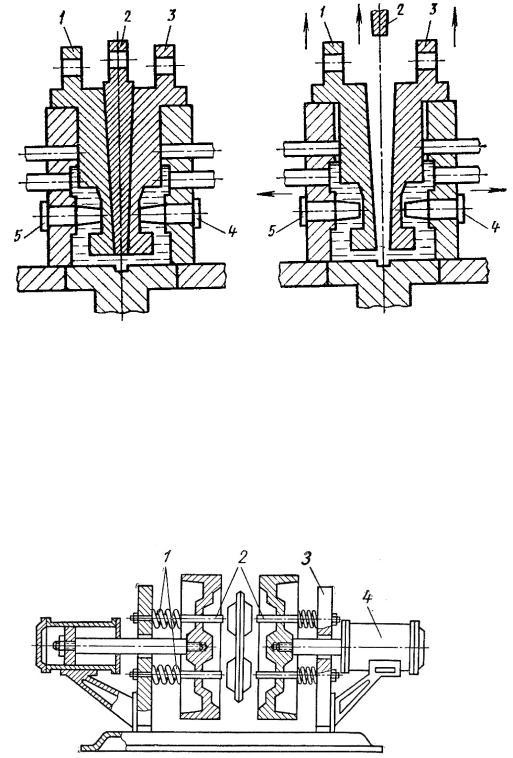

Рис. 2.22. Кокильный станок с пневматическим приводом

На рис. 2.22 представлена конструкция кокиля с замыканием полуформ пневмоцилиндрами 4. Для выталкивания отливок при раскрытии кокиля служат толкатели 2, закрепленные в неподвижных плитах 3. Пружины 1 являются амортизаторами.

43