2535

.pdfСИCТЕМЫ ОТОПЛЕНИЯ

И.М. Князев, канд. техн. наук, доцент Сибирская государственная автомобильно-дорожная академия

При строительстве индивидуального дома стояла задача создания максимально экономичной системы отопления в связи с отсутствием сети природного газа и необходимостью использования недешевой электрической энергии. Наружная стена дома трехслойная: кирпич 250 мм, пеноизол 125 мм, кирпич 125 мм; оштукатурена с двух сторон.

Рассматривались следующие варианты решения задачи экономии электроэнергии путем использования:

1)теплового насоса;

2)воздушного отопления;

3)напольного отопления.

Вариант применения теплового насоса был отвергнут, как требующий больших затрат на строительство котельной и внешнего теплообменника. От воздушного отопления пришлось отказаться по другим причинам – высокая вероятность шумной работы и наличие сквозняков.

Таким образом, было принято решение построить систему напольного отопления (не путать с подогревом полов для комфорта), которая имеет известные неоспоримые преимущества перед радиаторной системой отопления:

1)экономичность за счет рационального распределения тепла;

2)высокий уровень комфорта;

3)отсутствие циркуляции пыли в помещении;

4)минимальные потери из-за низких рабочих температур.

Котельная

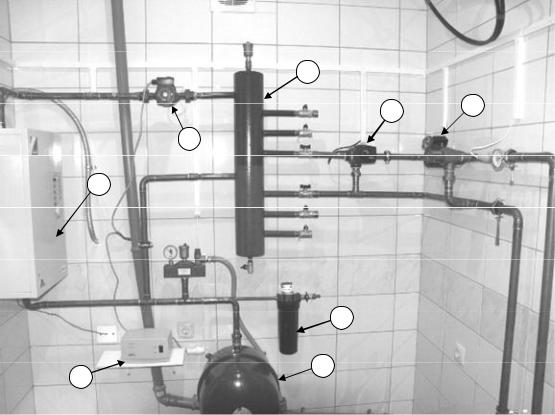

Схема котельной показана на рис. 1. Источником тепла является электри-

ческий котел 1. Теплоноситель (специально подготовленная вода) из котла поступает в термогидравлический распределитель (ТГР) 3 с помощью насоса 2. С помощью другого насоса 5 теплоноситель из ТГР подается в стояк отопления. Для регулировки температуры подачи служит трехходовой кран с электроприводом 4 управляемый контроллером. Для поддержания заданного давления теплоносителя в системе отопления установлен экспанозомат 7. Дозаправка системы производится горячей водой через фильтр 6 с ионообменной смолой. Все соединения выполнены медной трубой, которая соединялась с фитингами с помощью пайки. Электропитание контроллера и насосов осуществляется через стабилизатор напряжения 8.

214

3

4 5

2

1

6

7

8

Рис. 1. Котельная: 1 – электрический котел, 2 – насос контура котла, 3 - термогидравлический распределитель, 4 – трехходовой кран с сервоприводом, 5 –

насос контура теплого пола, 6– фильтр, 7– экспанозомат, 8 – стабилизатор напряжения

Коллектор

В данной системе отопления применялся коллектор с балансировочным вентилем на входе и регуляторами с расходомерами для каждой петли греющего контура. Это позволило сбалансировать расход теплоносителя в зависимости от длины петли, площади помещения и требуемой температуры воздуха в помещении.

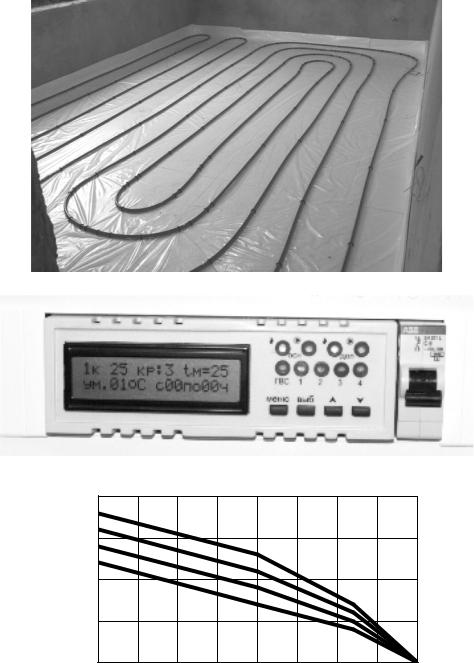

Греющий контур представляет собой многослойную конструкцию, состоящую из термоизоляции, которая укладывается на основание пола (пенопласт повышенной плотности толщиной 40) и вдоль стен (толщина 10 мм) и закрывается полиэтиленовой пленкой. Труба греющего контура однослойная из сшитого полиэтилена (PERT) с антидиффузионной защитой укладывалась с шагом 300 мм и крепилась к пенопласту с помощью пластиковых шпилек (рис. 2). Сверху заливалась бетонная стяжка толщиной 40 – 50 мм. На входе в стяжку и при проходе через температурные швы труба укладывалась в пешель. Стяжка армировалась фибрином.

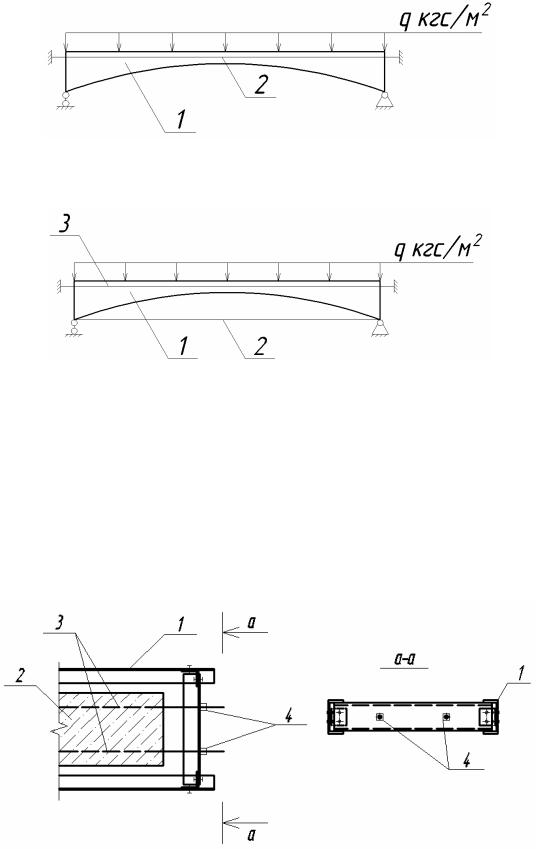

Система автоматического управлениякотельной создана на базе Элек-

тронного контроллера (рис. 3) [1]. Он установлен на DIN-рейку в стандартный бокс для электрооборудования. Контроллер позволяет управлять одним или двумя котлами, двумя контурами с плавным и двумя контурами сдискретным

215

регулированием температуры подачи теплоносителя, а так же контуром горячего водоснабжения. Он предусматривает погодозависимое управление с возможностью суточного понижения температуры подачи на заданную величину в заданный промежуток времени. Кроме того, в контроллере реализована важная функция плавного запуска для предотвращения растрескивания стяжки.

Еще одно преимущество контроллера – использование цифровых датчиков температуры, подключаемых к однойдвухпроводной шине.

Рис. 2. Укладка греющего контура напольного отопления

|

Рис. 3. Контроллер системы отопления |

|

|||||||

, С |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подачи |

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура |

40 |

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-20 |

-15 |

-10 |

-5 |

0 |

5 |

10 |

15 |

20 |

|

|

|

Температура наружного воздуха, С |

|

|

||||

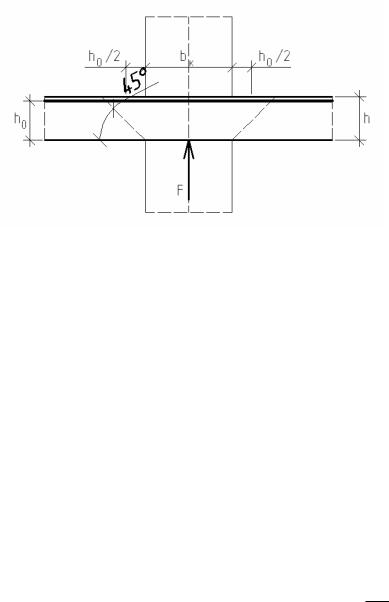

Рис. 4. Кривые погодозависимой регулировки

216

Контроллер управляет температурой подачи в греющий контур теплого пола по одной из четырех кривых в зависимости от температуры наружного воздуха (рис. 4).

Эксплуатация напольного отопления показала высокую экономичность. Так, затраты энергии при температуре наружного воздуха –30 оС составляли не более 60 Вт/м2. При этом обеспечивался высокий уровень комфорта в помещениях – температура воздуха на высоте 1 м от пола составляла не менее 25 оС.

Библиографический список

1. Голубев А. Системы автоматизации отопления // Сантехника. Отопление. Кондиционирование. – 2004. – № 12. – С. 24-26.

УДК 624.012.4: 624.072.2

ПЛАНИРОВАНИЕ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ МОНОЛИТНЫХ ПЕРЕКРЫТИЙ

С НИЖНЕЙ СВОДЧАТОЙ ПОВЕРХНОСТЬЮ

А.А. Комлев, аспирант Сибирская государственная автомобильно-дорожная академия

Исследования монолитных перекрытий с нижней сводчатой поверхностью площадью 12-20 м2 сопряженосо значительными трудностями. Испытание больших панелей требует сооружения громоздкой установки, большого количества приборов, материалов и занимает много времени, поскольку требуется неоднократное повторение эксперимента. Поэтому было решено проводить исследования на арочныхфрагментах шириной 200-300 мм, которые возможно изготавливать и испытывать в лабораторных условиях.

Модели изготавливаются из монолитного бетона с армированием. Нижняя сводчатая поверхность формируется из арочного профлиста. Арка пологая пролетом L и вылетом стрелы f (рис.1).

Рис. 1. Опытное изделие. 1 – нижняя сводчатая поверхность образованная аркой из профнастила, 2 – армирование балки, 3 –бетон

Геометрические характеристики арок для образцов подбирались таким образом, чтобы отношение f/L было как в полноразмерных плитах перекрытий с нижней сводчатой поверхностью. Прочностные характеристи-

217

ки бетона и арматуры были приняты как для натурных панелей, бетон класса В20, арматура А400.

Пролет арки подбирался из условия размещения в лаборатории. Максимальный пролет для всех образцов принят Lmax=3500 мм.

Для панелей перекрытий принято отношение f=L/25. При сохранении этого отношения высота опытной арки f=3500/25=140 мм. Толщина панели в середине пролета 30-50 мм. Для изготовления арок использован профнастил НС21-1. Полная высота опытного изделия h=210 мм.

Предусмотрено 4 испытательные схемы, для каждой из которых изготовлено несколько образцов. Испытательные схемы соответствуют поставленным задачам эксперимента.

1 – Проверка прочности и устойчивости профлиста на монтажную нагрузку по схеме арки с затяжкой (рис. 2).

Рис. 2. Схема испытания профлиста на монтажную нагрузку 1 – пологая арка из профнастила, 2 – затяжка

Профнастил в виде пологой арки шарнирно оперт, имеет затяжку в уровне опор для восприятия сил распора. Испытательная нагрузка q на арку распределенная, увеличивающаяся к опорам. Арки шириной 200 мм.

2 – Проверка прочности и устойчивостиарки с монолитным бетоном

(рис. 3).

Рис. 3. Испытания образцов по арочной схеме 1 – балка, 2 – затяжка

Образец шарнирно оперт, имеет затяжку в уровне опор для восприятия распора, возникающего в арке. Ширина образца 300 мм.

3 – Проверка прочности и жесткости арки по схеме арки без затяжки

(рис. 4).

Образец шарнирно оперт. Для моделирования неразрезности схемы из бетона предусмотрены выпуски арматуры, которая жестко закреплена по концам к специальной раме. Балка имеет ширину 300 мм.

218

Рис. 4. Испытания образцов по балочной схеме 1 – балка, 2 – закрепленная арматура

4 – Испытание балки по комбинированной схеме (рис.5).

Рис. 5. Испытания образцов по комбинированной схеме 1 – балка, 2 – затяжка, 3 – закрепленная арматура

Образец шарнирно оперт. Для моделирования неразрезности предусмотрены арматурные выпуски из бетона, которые жестко крепятся по концам. Для восприятия распора, возникающего в арке, в уровне опор будет установлена затяжка. Жесткое крепление выпусков арматуры обеспечивается специальной металлической рамой со съемными замками (рис. 6). Балка имеет ширину 300 мм.

Нагрузка на образцы принята равномерно распределенная. Загружение опытных образцов предусмотрено посредством домкратов через систему распределительных траверс или штучными грузами.

Рис. 6. Жесткое крепление выпусков арматуры по концам 1 – балка, 2 – испытуемый образец, 3 – арматура, 4 – съемные замки

219

По результатам испытаний планируется дать оценку несущей способности, жесткости и трещиностойкости монолитных плит перекрытий с нижней сводчатой поверхностью и сравнить результаты экспериментальных и численных исследований.

Библиографический список

1.Золотухин Ю.Д. Испытание строительных конструкций: [Учеб. пособие для вузов по спец. “Пром. и гражд. стр-во”]. Мн.: Высш. школа, 1983. – 208с., ил.

2.Аронов Р.И. Испытание сооружений. Учебное пособие для вузов. М., “Высш. Шко-

ла”, 1974. – 187с., ил.

3.Долидзе Д.Е. Испытание конструкций и сооружений. Учеб. Пособие. М., “Высш.

школа”, 1975.

Научный руководитель д-р. техн. наук., проф. Ю.В. Краснощеков

УДК 624.012.4 : 624.073

ЭКСПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА ПРОЧНОСТИ ПЛОСКИХ ПЛИТ ПЕРЕКРЫТИЙ НА ПРОДАВЛИВАНИЕ

Ю.В. Краснощеков, д-р. техн. наук, проф, А.А. Комлев, аспирант Сибирская государственная автомобильно-дорожная академия

ВнастоящеевремявРоссиипотехнологиимонолитногобетонирования возводитсяпоразнымоценкамдо65%всехновыхзданий.Ипрактическивкаждом здании,возведённомпотакойтехнологии,встречаютсяэлементымонолитного безбалочногобеcкапительногоперекрытия.Возросшаяегопопулярностьобъясняетсяследующимипричинами.Безбалочныеперекрытиясбезкапительнымиколоннамипредставляютсобойпредельнопростыеконструкции,состоящиеизжелезобетонныхплитодинаковойтолщиныиколоннпостоянногосечения.Этоупрощаетопалубочныеработы,атакжеарматурныеработыибетонирование.Всвязистем,чтоприбезкапительныхконструкцияхколонныимеютпостоянноесечение,ихлегкосопрягатьсостенамииперегородкамимеждуколоннами.

Однако места сопряжения колонн с плитами перекрытий являются проблемными по критерию надежности. При пролетах более 6 м есть вероятность продавливания плиты перекрытия колонной. В [1] приведена методика расчета на продавливание при действии сосредоточенной силы

F≤Rbtuh0, |

(1) |

где F – сосредоточенная (продавливающая) сила от внешней нагрузки, Rbt – расчётное сопротивление бетона растяжению, u – периметр контура расчётного поперечного сечения, h0 – рабочая высота сечения.

Если условие (1) выполняется, то считается, что прочность на данном участке обеспечена и поперечная арматура в зоне продавливания не требуется. Если же условие (1) не выполняется, то происходит продавливание плиты по пирамиде. На рисунке 1 изображена пирамида продавливания.

220

Рис. 1. Пирамида продавливания

Однако, как показала практика, разрушение плит перекрытий в местах сопряжения происходило даже в случае, когда условие (1) выполнялось.

Для выявления схем разрушения было испытано 6 железобетонных плит с размерами в плане 1000 1000 мм, толщиной 100 мм. Плиты были изготовлены по заводской технологии избетона одного замеса с применением мелкого заполнителя, размерами не более 10 мм. Для контроля прочности бетона были изготовлены в стандартныхформах кубы с размерами сторон 100 мм. Твердение бетона плит и кубов происходило в условиях цеха, где они изготавливались. Кубы испытывали на прессе в день испытаний плит.

Плиты армированы сетками из стержневой арматуры класса А400 диаметром 10 мм. Шаг стержней в обоих направлениях 100 мм. В каждой плите сетка располагалась на расстоянии 20 мм от растянутой грани.

В результате испытаний кубов определили среднее значение кубиковой прочности бетона R = 408 кГс/см2 (с учётом масштабного коэффициента 0,95). По таблицам определили среднее значение прочности бетона на растяжение Rbt = 21 кГс/см2. Практически совпала с этим оценка прочности

бетона на растяжение по эмпирической формуле Rbt 0,43 R2 .

R2 .

Плиты испытывали попарно до разрушения приложением продавливающей силы через стальные пластины 100 100 мм (плиты 1 и 2), 200 200 мм (плиты 3 и 4) и 300 300 мм (плиты 5 и 6). Гидравлическим домкратом нагрузка ступенями передавалась на плиты через систему траверс.

В процессе загружения на растянутой поверхности плит образовывались трещины, направленные от опорных пластин к внешнему контуру. В целом, процесс трещинообразования и разрушения опытных плит отличался от того, что наблюдается обычно при классическом продавливании. Разрушение плит фиксировалось по максимальной испытательной нагрузке и сопровождалось большими деформациями и раскрытием трещин до 5 мм. Все плиты были разрушены до того, как условие (1) выполнилось. Характер трещин свидетельствует о том, что разрушение происходило по поперечной силе. На рисунке 2 приведены схемы образования трещин в плитах.

221

Рис. 2. Схемы трещин в образцах:

1- испытываемые образцы, 2- стальные пластины разных размеров

Результаты испытаний и расчётов приведены в таблице 1.

Таблица 1

Результаты испытаний плит

№ |

Fоп, тс |

F = 4 (6), |

kоп = Fоп/ F |

||

плит |

|

тс |

|

|

|

|

|

|

|

|

|

1 |

9,3 |

10,3 |

0,9 |

0,855 |

|

2 |

8,3 |

0,81 |

|||

|

|

||||

3 |

12,3 |

14,9 |

0,83 |

0,795 |

|

4 |

11,3 |

0,76 |

|||

|

|

||||

5 |

13,3 |

21,7 |

0,61 |

0,61 |

|

6 |

11,3* |

- |

|||

|

|

||||

* испытания не завершены по техническим причинам.

222

Библиографический список

1. СП 52-101-2003. Бетонные и железобетонные конструкции без предварительного напряжения арматуры – М.: ГУП “НИИЖБ”, ФГУП ЦПП, 2004.

УДК 625.7

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПЕРЕМЕШИВАНИЯ ЦЕМЕНТОГРУНТОВОЙ СМЕСИ ПУТЕМ СНИЖЕНИЯ ИНФОРМАЦИОННОЙ ЭНТРОПИИ.

В.С. Прокопец, д-р техн. наук, проф.; М.В. Тарасова, соискатель Сибирская государственная автомобильно-дорожная академия

Перемешивание разнообразных материалов с различными химическими, физическими и другими свойствами составляет основу любых технологических процессов. В перемешивании существенным является требование получения однородной массы с одинаковым содержанием компонентов в любой части массы смеси.

Исследования, проводимые авторами показали, что вариации прочностных показателей цементогрунта зависит, прежде всего, от равномерности распределения в объеме материала вяжущего, обусловленной, гармонизацией процесса перемешивания.

Основные положения гармонизации перемешивания можно описать через энтропию, позволяющей перейти от интуитивного представления к вероятностному, в основе которого лежат понятия микро- и макросостояния системы. В общем случае каждое макросостояние можно реализовать разными способами с помощью нескольких микросостояний.

Энтропия каждого макросостояния выражается известной формулой Больцмана:

S klnN |

(1) |

где: S – энтропия макросостояния; N – количество микросостояний, которыми может быть представлено данное макросостояние (термодинамическая вероятность); k – постоянная Больцмана.

Энтропия является объективной мерой неупорядочности системы, или мерой порядка и хаоса. В связи с неоднозначным понятием энтропия определяется по формуле Больцмана – Шеннона

|

n |

|

|

H |

Pi log2 Pi |

(2) |

|

|

i |

1 |

|

При изменении соотношения частей от p1 = p2 = p3 = …. рn до p1 = 0, p2 = 0, p3 =0 … pn = 0. Энтропия системы изменяется соответственно от Hмакс до H0.

Исходя из данного представления и согласно работам А.И.Колкова, для характеристики гармоничности системы введемфункции, выраженные соотношением S-хаоса (недостаточности) (3)и R-порядка (избыточности) (4)

223