138

.pdfМинистерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования "Сибирская государственная автомобильно-дорожная академия (СибАДИ)"

Кафедра «Эксплуатация и ремонт автомобилей»

РАСТОЧКА И ХОНИНГОВАНИЕ

БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ

Методические указания к лабораторной работе

Составители: И.П. Залознов, В.И. Гурдин, Л.Н. Киселева

Омск

СибАДИ

2014

УДК 621.43 ББК 31.365

Рецензент канд. техн. наук, доц. И.М. Князев

Работа одобрена научно-методическим советом направления 190600 «Эксплуатация транспортно-технологических машин и комплексов» в качестве методических указаний.

Расточка и хонингование блока цилиндров двигателя: методические ука-

зания к лабораторной работе / сост.: И.П. Залознов, В.И. Гурдин, Л.Н. Киселева. − Омск: СибАДИ, 2014. – 16 с.

Содержат назначение технологических процессов восстановления деталей поршневых двигателей такими методами механической обработки деталей как расточка и хонингование, применяемое технологическое оборудование, выполнение работ по расточке блока цилиндров и хонингованию рабочей поверхности цилиндра.

Предназначены для студентов очного и заочного обучения, направления 190600 «Эксплуатация транспортно-технологических машин и комплексов».

Табл. 3. Ил. 3. Библиогр.: 6 назв.

_________________________________________________________________________

Учебное издание

РАСТОЧКА И ХОНИНГОВАНИЕ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ

Методические указания к лабораторной работе

Составители: Иван Павлович Залознов Виктор Иванович Гурдин Лариса Николаевна Киселева

Редактирование и подготовка оригинал-макета Е.В. Садиной

Подписано к печати 05.03.2014. Формат 60×90 1/16. Бумага писчая. Оперативный способ печати. Гарнитура Таймс.

Усл. п.л. 1,25, уч.-изд.л. 0,8. Тираж 100 экз. Заказ №____.

Редакционный отдел ИПЦ СибАДИ 644080, г. Омск, ул. 2-я Поселковая, 1 Отпечатано в отделе ОП ИПЦ СибАДИ

644080, г. Омск, пр. Мира, 5

© ФГБОУ ВПО «СибАДИ», 2014

2

ОГ Л А В Л Е Н И Е

1.Цель и задачи лабораторной работы…………………………….… 4

2.Общие сведения о восстановлении цилиндров двигателя….…… 4

3.Подготовка студентов к выполнению лабораторной работы.…… 6

4.Технологическое оборудование

для расточки и хонингования цилиндров …………………………… 7 5. Правила техники безопасности при проведении лабораторной работы………………………………. 7

6. Последовательность и порядок выполнения лабораторной работы..………….………………………………….… 8

6.1.Растачивание цилиндра двигателя ……………………… 11

6.2.Хонингование цилиндров двигателя ……….……………. 12

7.Порядок оформления отчета

по лабораторной работе и его защита………..……………………… 13 Библиографический список……………………………….……….. 15

Приложения.……...……………………………………………….…. 15

3

1. ЦЕЛЬ И ЗАДАЧИ ЛАБОРАТОРНОЙ РАБОТЫ

Целью данной лабораторной работы является изучение, углубление, расширение и закрепление теоретических знаний и приобретение практических навыков в выполнении работ по восстановлению изношенных цилиндров двигателей механической обработкой под ремонтные размеры.

Для достижения цели лабораторной работы предполагается решение следующих задач:

1)изучить методы, технологическое оборудование и контрольные нормативы, необходимые для восстановления цилиндров автомобильного двигателя расточкой и хонингованием;

2)рассмотреть особенности практического выполнения работ по расточке блока на расточном станке, а также хонинговании блока цилиндров на хонинговальном станке;

3)составить отчет и сделать выводы о возможности использования рассмотренных методов восстановления цилиндров двигателяна практике.

2.ОБЩИЕ СВЕДЕНИЯ

ОВОССТАНОВЛЕНИИ ЦИЛИНДРОВ ДВИГАТЕЛЯ

Обработкой под ремонтный размер восстанавливают кинематические пары типа вал – втулка, поршень – цилиндр и т. п. Под ремонтный размер обычно обрабатывают наиболее сложную и дорогостоящую деталь пары, а вторую заменяют новой или восстановленной до ремонтного размера. Данный способ позволяет восстановить геометрическую форму, требуемую шероховатость и параметрыточности изношенных поверхностей деталей.

Цилиндр двигателя является деталью, которая подвергается значительным механическим и температурным воздействиям. Долговечность и ремонтопригодность цилиндров двигателя обеспечиваются высоким качеством материала, обработкой поверхности и возможностью восстановления методом ремонтных размеров.

В процессе эксплуатации автомобилей и других транспортнотехнологических машин происходит процесс постепенного изнашивания стенок цилиндров двигателей. Для восстановления работоспособности двигателей цилиндры восстанавливают расточкой под один из ремонтных размеров. Промышленность выпускает поршни и кольца ремонтных размеров для сборки двигателей на ремонтных и эксплуатационных предприятиях. Поэтому от точности и качества обработки рабочих поверхностей цилиндров в большой степени зависит долговечность и безотказность отремонтированных двигателей.

Наряду с преимуществами этот способ имеет и недостатки. К ним относятся: ограничение взаимозаменяемости отремонтированных дета-

4

лей, которое усложняет ремонт машин и, особенно, снабжение запасными частями из-за увеличения номенклатуры деталей; снижение износостойкости некоторых деталей после снятия поверхностного слоя металла.

Обычно предельную величину износа цилиндров определяют по двум параметрам: износу в зоне остановки верхнего поршневого кольца в ВМТ и эллипсности зеркала, возникающей в зоне контакта стенки цилиндра с юбкой поршня. Первый параметр оценивается критической величиной около 0,05 мм, второй – около 0,03 мм. Если состояние цилиндра хуже, то из-за износа в верхней части (характерной "ступеньки" на стенке цилиндра) нарушаются условия работы поршневых колец, появляется их вибрация и не исключены удары о край "ступени", в результате чего износ колец и их канавок на поршне резко ускоряется. Эллипсность нарушает плотность прилегания колец к цилиндру и увеличивает зазор между поршнем и цилиндром.

Геометрические характеристики блока цилиндров можно разделить на параметры "макро" и "микро". Макрогеометрия – это, размеры, форма и взаимное расположение ремонтируемых и других (в том числе базовых, т.е. используемых для точной установки блока в станке) поверхностей. Для восстановления зазора между поршнем и цилиндром достаточно увеличить диаметр цилиндра в соответствии с размером ремонтного поршня. Среднее значение рабочего зазора у большинства двигателей 0,04-0,05 мм – это та величина, на которую диаметр цилиндра превышает размер поршня, измеренный по юбке перпендикулярно оси отверстия поршневого пальца для сопряжения новых деталей. При ремонте также необходимо добиться того, чтобы эллипсность и конусность цилиндра не превышали 0,01 мм, иначе в цилиндре не получится стабильного рабочего зазора и хорошего прилегания поршневых колец. Правильное взаимное расположение поверхностей обеспечит перпендикулярность осей цилиндра и коленчатого вала, что в большой степени определяет ресурс двигателя в целом, шумность работы и пр.

При расточке блока обязательно оставляется припуск около 0,1- 0,15 мм на хонингование. Именно эта величина гарантирует, что будет удален весь дефектный слой металла, оставшийся после растачивания. Одновременно такой малый припуск не позволит перекосить оси цилиндров во время хонингования.

"Микрогеометрия" поверхности – это микропрофиль зеркала цилиндров. От того, какой получилась поверхность после ремонта, зависит трение и износ деталей, в первую очередь, поршневых колец. Для этого микропрофиль поверхности должен удовлетворять противоречивым требованиям – быть гладким, но одновременно и шероховатым, чтобы удер-

5

живать масло. Кроме того, необходимо, чтобы трущиеся детали имели минимальное время приработки.

Всем этим требованиям, как известно, лучше всего соответствует поверхность, имеющая впадины (риски) так называемой основной шероховатости глубиной до 0,005-0,010 мм и сглаженные (плоские) вершины

– опорные поверхности. Такая поверхность формируется в процессе плосковершинного хонингования.

Станки, используемые для ремонта блоков, редко применяются на широкопрофильных СТО по причине высокой стоимости. Такое оборудование окупается при значительной производственной программе. Поэтому ремонт блоков цилиндров обычно осуществляется в специализированных мастерских и технических центрах, специализирующихся на этих работах и располагающих необходимым технологическим оборудованием.

3.ПОДГОТОВКА СТУДЕНТОВ

КВЫПОЛНЕНИЮ ЛАБОРАТОТНОЙ РАБОТЫ

Подготовки студентов к выполнению лабораторной работы заключается в последовательном решении конкретных задач, обеспечивающих успешное ее выполнение, а также своевременное оформлениеи защита отчета.

Последовательность подготовки студентов к выполнению лабораторной работе заключается в следующем:

-изучение правил техники безопасности;

-изучение последовательности и порядка выполнения лабораторной работы;

-изучениеназначения,методоврасточки ихонингованияцилиндров;

-изучение назначения, технической характеристики, устройства и работы стендов для расточки и хонингования цилиндров;

-самоконтроль достигнутого уровня индивидуальной подготовленности путем ответов на контрольные вопросы.

В целях самоконтроля своего уровня индивидуальной подготовленности и получения допуска к выполнению лабораторной работы каждый студент должен ответить на контрольные вопросы, представленные ниже.

1) Правила техники безопасности при выполнении лабораторной работы по расточке и хонингованию цилиндров двигателя.

2. Какие параметры контролируются при расточке цилиндров.

3. Назначение процесса хонингования.

4. Какой должна быть поверхность цилиндра для удержания масла. 5. Какие требования к взаимному расположению поверхностей ци-

линдра и блока цилиндров.

6. Как в процессе ремонта восстанавливают номинальный зазор между поршнем и цилиндром.

6

7.Неисправности двигателя с изношенными цилиндрами.

8.Схема процесса восстановления цилиндров двигателя.

9.Какие дефекты устраняются хонингованием.

10.Назначениеколецнапоршне двигателя внутреннегосгорания.

Для получения допуска к практическому выполнению лабораторной работы необходимо, чтобы в ходе контроля знаний полнота ответа студента на контрольные вопросы составляла не менее 80 %.

4. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ РАСТОЧКИ И ХОНИНГОВАНИЯ ЦИЛИНДРОВ

Для выполнения лабораторной работы используется технологическое оборудование для расточки цилиндров, а также технологическое оборудование для хонингования цилиндров двигателя. Состав и характеристики оборудования приведены в табл. 1.

|

|

Таблица 1 |

|

|

Используемое технологическое оборудование |

||

№ |

Наименование оборудование |

Модель, технические |

|

п/п |

|

характеристики |

|

1 |

Отделочно-расточной станок |

М-278Н |

|

2 |

Приспособление для центрирования ци- |

|

|

|

линдров на столе станка |

|

|

3 |

Приспособление для установки гильз на |

|

|

|

столе стенда |

|

|

4 |

Приспособление для установки резца на |

|

|

|

размер |

|

|

5 |

Конусная насадка для предварительного |

|

|

|

центрирования цилиндров |

|

|

6 |

Индикатор-нутромер |

НИ 50-100 (ГОСТ 861-72) |

|

7 |

Микрометр |

МК 75-100 (ГОСТ 166-73) |

|

8 |

Металлическая линейка |

0-500 мм |

|

9 |

Станок для хонингования цилиндров |

М-3Б-883 |

|

10 |

Приспособление для крепления гильз |

|

|

|

цилиндров на столе станка |

|

|

11 |

Хонинговальная головка |

|

|

12 |

Кольцо для установки хонинговальных |

|

|

|

брусков |

|

|

13 |

Штангенциркуль |

Шц-1 0-150 (ГОСТ 166-73) |

|

5. ПРАВИЛА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

1.Студенты, выполняющие работы на металлорежущих станках, должны иметь прилегающую одежду, чтобы в одежде не было незакрепленных концов.

2.Длинные волосы должны быть под головным убором.

3.Обрабатываемая деталь должна быть надежно закреплена на столе станка.

7

4.Пред пуском станка необходимо убедиться в отсутствии посторонних предметов на движущихся частях станка.

5.Работы, связанные с обслуживанием движущихся частей, производить только после полной остановки станка.

6.Запрещается включать станок без разрешения преподавателя или лаборанта.

7.Пуск станка производить только в последовательности, указанной в разделе "Пуск станка".

8.Запрещается переключение скоростей и подач на ходу расточного станка. Это может привести к поломке и травмам.

9.Перед включением рабочего или ускоренного перемещения шпиндельной бабки необходимо убедиться в соответствующем положении рукоятки переключения.

10.Если при переключении скоростей, подач или перемещении шпиндельной бабки рукоятка не поворачивается, значит, шестерни уперлись торцами зубьев. В этом случае не нужно увеличивать усилие на рукоятку, а кратковременным включением электродвигателя провернуть шестерни и продолжить включение нужной передачи.

11.Запрещается включать "Обороты шпинделя" при не введенной в

цилиндр хонинговальной головке и при выключенном возвратнопоступательном движении ползуна.

12.При работающем станке один человек обязательно должен находиться у пульта управления и при обнаружении малейшей неполадки остановить станок и позвать лаборанта или преподавателя.

6. ПОСЛЕДОВАТЕЛЬНОСТЬ И ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ

Последовательность выполнения лабораторной работы заключается в выполнении подготовительных операций, измерении диаметров изношенных цилиндров, определении ремонтных размеров и параметров механической обработки, установки, центрирования, растачивания и хонингования, заключительных операций. При практическом выполнении операций ведется хронометраж с фиксацией затраченного времени в отчете

(см. прил. 1).

До проведения работ по расточке цилиндров двигателя необходимо выполнить следующие подготовительные операции:

-перед началом работ очистить блок цилиндров от загрязнений и удалить с плоскости разъема центрирующие штифты и шпильки;

-установить блок цилиндров на стол расточного станка;

-установить крепление блока цилиндров на столе станка.

8

Металлической линейкой измеряют длину цилиндра (Н), определяют и размечают мелом плоскости и пояса измерения. Поверхности цилиндров, подлежащих измерению, должны быть тщательно очищены от коррозии, пыли и других видов загрязнений.

Замеры цилиндров производят в двух взаимно перпендикулярных плоскостях и трех поясах:

– плоскость измерения А-А (рис. 1) параллельна оси коленчатого вола, плоскость В-В перпендикулярна ей;

– первый измерительный пояс должен быть расположен на 1 H 6

высоты цилиндра от его верхнего края; - второй измерительный пояс расположен в середине общей длины

цилиндра, т.е. на 1 H;

2

- третий измерительный пояс расположен на расстоянии 1 H от

нижнего края цилиндра. |

6 |

|

|

Измерения производят следующим обра- |

|

зом. Настроенный индикаторный нутромер ос- |

|

торожно вводят в цилиндр на нужную глубину |

|

и производят измерение в поясах и плоскостях, |

|

указанных на схеме замеров (см. рис. 1). |

|

При вводе измерительной головки инди- |

|

каторного нутромера в цилиндр, во избежание |

|

повреждения измерительных стержней, его |

|

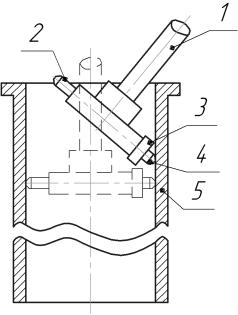

следует вводить так, как показано на рис. 2, т.е. |

|

наклонно, чтобы сначала в цилиндр вошел цен- |

|

трирующий мостик 3 с измерительным стерж- |

|

нем 4, а затем сменный стержень 2. |

|

После этого необходимо добиться такого |

|

положения индикаторного нутромера, при ко- |

|

тором ось подвижного и неподвижного стерж- |

Рис. 1. Схема замеров |

ней была бы перпендикулярна к оси измеряемо- |

цилиндра двигателя |

го цилиндра. |

|

Это положение находят плавно покачивая индикаторный нутромер из положения А в положение В (рис. 3), наблюдая за стрелкой индикатора, которая при прохождении оси измерительных стержней через плоскость, перпендикулярную оси цилиндра, будет изменять направление своего движения на обратное.

Положению стрелки индикатора, где она изменяет направление движения на об ратное, соответствует искомый размер измеряемого цилиндра.

9

Каждое измерение повторяют два-три раза, и в журнал наблюдений заносят средний результат.

Затем передвигают индикаторный нутромер на высоту второго и третьего пояса и производят замеры. После этого поворачивают индикаторный нутромер на 90°, и в такой же последовательности производят измерение в каждом из трех поясов.

По окончании измерений в данном цилиндре индикаторный нутромер снова наклоняют центрирующим мостиком 3 (см. рис. 2) вниз и извлекают индикаторный нутромер из цилиндра.

При несоблюдении этого правила можно поломать зубчатые колеса и стрелку индикатора.

Для уменьшения износа измерительных стержней следует перемещать индикаторный нутромер в цилиндре наклонно.

|

|

|

1 |

|

|

Определение диаметров цилиндра по |

|

2 |

|||||||

|

|

|

|

|

поясам производится по формуле |

||

|

|

|

|

|

|||

|

|

|

|

|

|

D Hи п , |

|

|

|

|

|

|

|

где D – диаметр цилиндра в данной плос- |

|

|

|

3 |

|

|

|

||

|

|

|

|

кости, мм; |

|||

|

|

|

|

|

|

Hи – размер на который был настроен |

|

|

|

|

|

|

|

||

|

4 |

|

|

|

индикаторныйнутромер,мм; |

||

|

|

|

|

|

|

δп – показания стрелки индикатора в дан- |

|

|

|

|

|

|

|

||

|

5 |

|

|

|

нойплоскостиилипоясе,мм. |

||

|

|

|

|

|

|

Если стрелка индикатора отклонена |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

против хода часовой стрелки, то величину |

|

δп прибавляют к размеру настройки Hи индикатора нутромера, если же стрелка отклоняется по ходу часовой стрелки, то δп следует вычитать.

Рис. 2. Схема ввода индикаторного Овальность в каждом поясе определяется нутромера в цилиндр: 1 – трубка; как разность диаметров, замеренных в

2 – сменный стержень; |

одном поясе, но в разных плоскостях. |

3 – центрирующий мостик; |

О DAA DBB, |

4 – измерительный стержень; |

|

5 − измеряемый цилиндр |

|

где DAA – диаметр цилиндра в плоскости А-А, мм; DВВ – диаметр цилиндра в плоскости В-В, мм.

Общая конусность по длине цилиндра определяется по формуле

К1 3 Dmax Dmin,

где Dmax – наибольший диаметр цилин-дров в первом измерительном поясе, мм;

10