статья Шишкина

.docУДК 621.762

Ю. А. Шишкина, Г. А. Баглюк, А. А. Мамонова, И. Б. Тихонова

ВЛИЯНИЕ УГЛЕРОДА И АЛЮМИНИЯ НА ФОРМИРОВАНИЕ СТРУКТУРЫ ПОРОШКОВОЙ ЛИГАТУРЫ СИСТЕМЫ Al-Ti-C В ПРОЦЕССЕ РЕАКЦИОННОГО СИНТЕЗА

Введение

Дисперсно-упрочненные металломатричные композиты на основе алюминиевых сплавов находят все большее применение в качестве конструкционных материалов благодаря их уникальным механическим свойствам. В качестве упрочняющей керамической добавки к алюмиевым сплавам наиболее часто используются SiC, Al2O3, TiC или TiB2 [1-7]. При этом, авторы [2] считают, что среди отмеченных добавок наиболее привлекательным является карбид титана вследствие его высоких твердости и модуля упругости, низкого удельного веса и хорошей смачиваемости сплавами алюминия. Параметры решетки частиц карбидов переходных металлов, особенно TiС, в наибольшей степени близки к параметру решетки твердого раствора алюминия [3]. Кроме того, частицы карбида титана являются эффективными центрами зародышеобразования α-Al [2] при кристаллизации литых алюминиевых сплавов.

Упрочняющие частицы в алюмоматричные композиты вводят обычно либо их механическим смешиванием с порошком алюминия (при использовании методов порошковой металлургии), либо прямым введением в расплав алюминия (в случае применения литейного передела) [2].

Однако, такие методы не позволят в полной мере реализовать возможности дисперсного упрочнения вследствие неудовлетворительной смачиваемости частиц карбида титана алюминием из-за наличия на их поверхности оксидных пленок [4, 5]

Более предпочтительным является метод введения упрочняющих фаз в расплав алюминия с использованием лигатур системы Al–Ti–C [4], синтезируемых в результате in- situ реакции между Al, Ti и углеродом, в результате которой образуются дисперсные частицы карбида титана в алюминии при температурах ниже 900 0С.

Однако известно [2], что для обеспечения эффекта дисперсного упрочнения или зародышееобразования частицы TiC должны обладать стабильностью в расплаве, тогда как по данным ряда работ [4], карбид титана может достаточно легко вступать в реакцию, в частности - с алюминием, с образованием хрупкой фазы Al4C3, что приводит к резкому деградированию свойств композита. При этом, принимая во внимание, что наиболее распространенные технологические схемы получения таких сплавов включают операцию литейного передела, эффективность дисперсного упрочнения последних в таком случае может в значительной мере снижаться.

В связи с этим, представляет интерес альтернативный технологический подход, предусматривающий синтез лигатуры из элементарных порошков Al, Ti и С с ее последующим использованием для получения спеченного (или прошедшего дополнительную горячую обработку давлением) алюмоматричного композита. Предполагается, что в результате in-situ реакции при синтезе лигатуры межзеренные границы между частицами упрочняющей фазы и алюминием будут свободны от оксидов, что существенно повышает межфазную прочность, а сами частицы карбида титана будут иметь субмикронный размер и достаточно гомогенное распределение по объему, что приводит к повышению механических свойств композита [6, 3].

В связи с этим задачей настоящей работы было изучение влияние содержания компонентов смеси (порошков Al, Ti и С) на структуру прекурсоров (лигатур), полученных в результате реакционного синтеза.

Экспериментальный раздел

В качестве исходных компонентов при приготовлении шихты для последующего реакционного синтеза использовали порошки алюминия (марки ПА-4), титана (марки ПТХ-80) и углерода. Для оценки влияния соотношения компонентов смеси на структуру и свойства синтезированных лигатур было выбрано четыре состава исходной шихты, включающих различное содержание алюминия (35, 40 и 45 масс. %), а также различное расчетное значение стехиометрии карбидной составляющей (ТiС), образующейся в результате реакционного синтеза – стехиометрический (№ 2 и 3, табл. 1) и нестехиометрический (№ 1 и 4).

Таблица 1. Содержание исходных смесей для синтеза лигатур

|

№ смеси |

Содержание элементов, % (масс.) |

||

|

Al |

C |

Ti |

|

|

1 |

40,0 |

6,0 |

54,0 |

|

2 |

45,0 |

11,0 |

44,0 |

|

3 |

35,0 |

13,0 |

52,0 |

|

4 |

35,0 |

9,75 |

55,25 |

Исходные смеси прессовали под давлением 500 МПа, а термическую обработку шихты проводили в герметичной камере, заполненной технически чистым аргоном, на установке косвенного индукционного нагрева при температуре 950 ºС, 1 час.

Микроструктуру полученных лигатур исследовали с помощью металлографического микроскопа XJL-17AT. Травление образцов проводиди в 40 %-ном растворе NaOH. Были также проведены микроспектральный анализ, рентгенофазовый анализ на установке ДРОН-3М и дифференциальный термический анализ (ДТА) на установке Q-1500D.

Результаты и обсуждение

В результате реакционного синтеза исходные образцы (рис. 1, а) превратились в достаточно прочные, но разделенный на прослойки спеки, напоминающие по внешнему виду образцы получаемые при СВС (рис. 1, б). При этом, после спекания наблюдается заметный объемный рост прессовки вследствие дегазация адсорбированных и растворенных газов, сопровождающийся образованием макропор и раковин (рис. 1, в).

Дополнительным источником образованиям пор в образцах может быть значительная разница парциальных коэффициентов диффузии у Ti и Al. В процессе реакционного синтеза при образовании TiAl/Ti3Al фаз реализуется механизм, при котором диффузионный поток в основном направлен от алюминия к титану, тогда как атомы титана не успевают диффундировать в алюминий, что приводит к возникновению диффузионных пор [7,8].

а б в

Рис. 1. Внешний вид исходных прессовок, образцов после реакционного синтеза и их макроструктуры

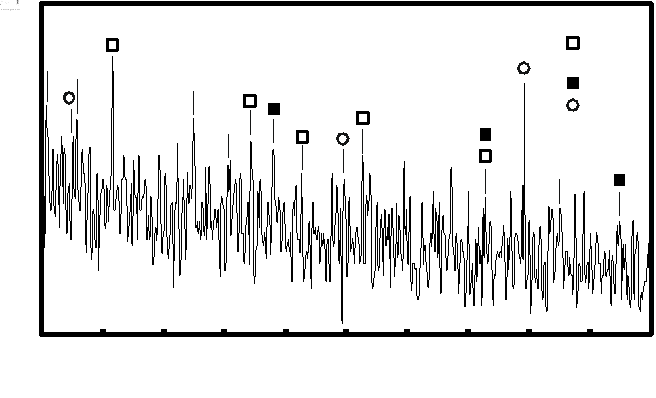

Результаты микроструктурного анализа (рис. 2, 3) показали наличие в структуре синтезированных лигатур равномерно распределенных в серой металлической матрице светлых частиц упрочняющей фазы разной дисперсности и формы. При этом, в образцах с наименьшим содержанием углерода (состав № 1, табл. 1) светлые включения представляют собой разорентированные вытянутые иглоподобные зерна (рис. 2, а), в то время как, во всех остальных образцах частицы светлой фазы имеют сферическую форму (рис. 2, б, в, г).

Количественный анализ представительных элементов структуры показал, что серое поле на фотографиях микроструктуры состоит главным образом из интерметаллидов на основе алюминия и титана (спектр 2), либо же смеси алюминия и частиц карбида титана (спектр 8) [5], светлые округлые частицы (спектры 3, 5 и 7) соответствуют близкому к стехиометрическому составу карбиду титана, а вытянутые иглоподобные зерна (спектр 1) представляют собой тройной карбид Ti3AlC процентное содержание элементов в этой фазы близко к стехиометричемкому составу такого соединения [9].

Спектры 4 и 6 можно отнести, по-видимому, к частицам твердого раствора на основе алюминия.

|

|

|

|

a |

б |

|

|

|

|

в |

г |

Рис. 2. Микроструктура лигатур системы Al-Ti-C после реакционного синтеза:

а – 40% Al – 6% C – 54% Ti; б – 45% Al – 11%C – 44% Ti;

в – 35% Al–13% C–52% Ti; г – 35% Al – 9,75% C – 55,25% Ti

|

|

|

|

а |

б |

|

|

|

|

в |

г |

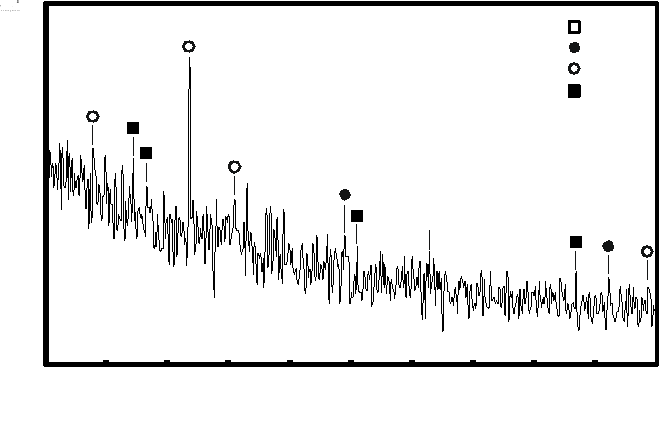

Рис. 3. SEM-изображение лигатур системы Al-Ti-C после реакционного синтеза:

а – 40% Al – 6% C – 54% Ti; б – 45% Al – 11%C – 44% Ti;

в – 35% Al–13% C–52% Ti; г – 35% Al – 9,75% C – 55,25% Ti

Табл. 2. Содержание (масс.) элементов в разных точках

синтезированных лигатур системы Al-Ti-С (см. рис. 2)

|

№ спектра |

Al, % |

Ti, % |

C, % |

|

1 |

15,31 |

78,81 |

5,88 |

|

2 |

63.473 |

36,527 |

- |

|

3 |

3,714 |

78,336 |

17,950 |

|

4 |

92,861 |

2,839 |

4,299 |

|

5 |

0,409 |

77,313 |

22,278 |

|

6 |

91,731 |

2,145 |

6,124 |

|

7 |

0,585 |

81,857 |

17,558 |

|

8 |

57,821 |

38,723 |

3,457 |

Данное предположение подтверждается результатами рентгенофазового анализа (рис. 4).

На фрагменте дифрактограммы исходной смеси, как и ожидалось, присутствуют рефлексы Al, Ti и C (рис. 4 а). После реакционного синтеза, на дифрактограммах всех образцов наблюдаются лини TiC и тройных карбидов Ti2AlC, Ti3AlC. Алюминиды титана формируются в зависимости от процентного содержания компонентов, входящих в состав образцов: в составах № 1 и 3 (табл. 1) – наиболее вероятны фазы Al2Ti, AlTi, Al5Ti2, а также тройной карбид Ti3AlC; в смеси № 2 составом 35Al-9,75C-55,25Ti – предпочтительны AlTi, AlTi2, AlTi3 и Al5Ti2, а сложный карбид Ti3AlC обнаружен только в виде следов. Кроме того, дифракционная картина этого образца свидетельствует об очень дисперсном состоянии полученных соединений, по сравнению с другими образцами, что также видно из снимков микроструктуры (рис. 4, б). Образец состава № 4 единственный, в котором зафиксированы линии карбида Ti2AlC и карбида алюминия Al4C3. Установить наличие карбида TiC по дифрактограмме в этом образце сложно в результате наложения линий присутствующих фаз, обусловленного близкими их углами отражения. Однако, на фотографиях микроструктуры (рис. 4, г) четко видны округлые светлые включения в матрице и опираясь на данные количественного микроспектрального анализа (табл. 2, спектр 7), можно говорить о присутствии этой фазы в образце. Установить наличие в синтезированных лигатурах чистого алюминия или Al2O3 не удалось.

Большое разнообразие алюминидов титана в лигатурах после термического синтеза может быть связано с условиями охлаждения образцов после спекания; например, изменяя эффективный коэффициент теплоотдачи в соответствии с данными [10,11] можно получить чистый моноалюминид титана или многофазный продукт. Как правило, в образцах, где вначале формируется алюминид титана AlTi или состав исходной смеси близок к стехиометрии AlTi, всегда присутствуют следы других интерметаллидов, таких как AlTi2, AlTi3, Al2Ti Al5Ti3, Al11Ti5. Образование этих алюминидов идет через серию твердожидкофазных или твердофазных реакций, где начальным продуктом обязательно выступает AlTi [7].

|

|

|

а – исходная порошковая смесь |

|

|

|

б – 40Al-6C-54Ti |

|

|

|

в – 45Al-11C-44Ti |

|

|

|

г– 35Al-13C-52Ti |

|

|

|

д – 35Al-9,75C-55,25Ti |

Рис. 4. Фрагменты дифрактограмм исходной порошковой смеси (а) и синтезированных

лигатур системы Al-Ti-С (б, в, г, д)

Результаты химического анализа синтезированных сплавов на содержание в последних углерода показали, что после реакционного синтеза в сплавах присутствует некоторое количество (0,3÷1,3) свободного углерода,

Для определения механизма, по которому происходит фазо- и структурообразование в исследуемой системе был проведен термодинамический анализ и расчет изменения энергии Гиббса с использованием программы HSC Chemistry 5.11. Значения изменение энергии Гиббса (ΔG) в зависимости от температуры были рассчитаны для следующих реакций:

Al+Ti = AlTi; (1)

3Al+Ti=Al3Ti; (2)

Ti+C=TiC; (3)

TiAl + 2Al = Al3Ti; (4)

TiAl + C = TiC + Al; (5)

4TiAl + 7C = 4TiC + Al4C3; (6)

4TiAl + 3C = 4Ti + Al4C3; (7)

Al3Ti + C = TiC + 3Al; (8)

1.333Al3Ti + 4.333C = 1.333TiC + Al4C3; (9)

1.333Al3Ti + 3C = 1.333Ti + Al4C3; (10)

Как видно из графиков, приведенных на рис. 5, значения ΔG отрицательны для всех реакций, что свидетельствует о термодинамической возможности протекания указанных реакций в выбранном температурном интервале. В то же время, наибольшие отрицательные значения энергии Гиббса для реакций (6), (9), (3), (8) позволяет сделать вывод о том, что указанные реакции являются наиболее благоприятными для системы Al‑Ti‑С.

Рис. 5. График зависимости изменения свободной энергии Гиббса от температуры

Дифференциальный термический анализ исследуемых систем показал, что для всех составов исходных смесей на кривых ДТА присутствуют ярко выраженные эндотермические и экзотермические пики (рис. 6). Для образцов с содержанием 35 мас. %. алюминия минимумы эндотермических и максимумы экзотермических пиков практически совпадают (при температурах около 640 0С и 800 0С соответственно). У образцов с содержанием 40 мас. % и 45 мас. % алюминия наблюдаются эндотермические пики с минимумами при 635 0С, а максимумы экзотермических пиков соответствуют температурам 812 0С и 800 0С (рис. 6). Эндотермический эффект при температурах 635-640 0С объясняется появлением жидкой фазы, которая образуется при температурах более низких, чем температура плавления алюминия, что связанно с формированием при спекании различных алюминидов титана, в частности AlTi. В результате диффузии атомов алюминия в титан выделяется значительное количество теплоты, которое и вызывает нагрев образца до температуры плавления алюминия. Появившаяся жидкая фаза резко увеличивает межфазную поверхность, через которую осуществляется диффузия, что приводит к увеличению температуры, однако вся теплота, связанная с реакцией образования интерметаллидов, расходуется на процесс плавления алюминия и практически никакого температурного всплеска на кривых ДТА в этой области не наблюдается [8,12].

Экзотермические пики на кривых ДТА при 800 0С и 812 0С соответствуют in-situ формированию карбида титана в результате взаимодействия титана с углеродом в жидкой фазе, образованной при плавлении в системе Al-Ti. [13,4]. Углерод взаимодействует с расплавом алюминида титана по реакции (6), которая является наиболее термодинамически выгодной из всех перечисленных выше.

Рис. 6. - Дифференциальный термический анализ порошковой смеси системы Al-Ti-C составов :

a– № 1 (табл. 1); b – № 2; c – № 3; d – № 4

Следует отметить, что на кривых ДТА отсутствует экзотермический пик, связанный с формированием сложных карбидов AlTi2C, AlTi3C, обнаруженных при рентгенофазовом анализе. Это позволяет сделать вывод, что их формирование может протекает либо в процессе медленного охлаждения уже после образования TiC по реакции TiC+ TiAl→AlTi2C/AlTi3C [14-17], либо же AlTi2C, AlTi3C формируются одновременно с частицами карбида титана и тогда их экзотермические пики совпадают [18,19].

Полученные в результате реакционного синтеза губчатые брикеты могут быть использованы в качестве кусковой лигатурной добавки в расплав алюминия (при получении литых композитов), или после их размола до высокодисперсного состояния - в качестве соответствующих добавок в порошковую шихту (при получении алюмоматричных композитов методами порошковой металлургии).

Выводы

Результаты микроспектрального анализа, рентгенофазового анализа и дифференциального термического анализа лигатур, полученных реакционным синтезом из порошковых смесей различного состава позволили установить, что для всех исследуемых составов исходных смесей при их нагреве происходит in-situ выделение частиц карбита титана TiC и сложных карбидов титана-алюминия. При этом, если для составов с большим содержанием углерода (10÷13 %) преобладающей упрочняющей фазой являются сферические частицы карбида титана, то в образцах с его минимальным содержанием (6 %) и достаточно большим содержанием алюминия (40 %) в структуре синтезированного материала преобладают разорентированные вытянутые иглоподобные зерна сложных карбидов титана-алюминия. Наибольшей дисперсностью частиц упрочняющей фазы характеризуется сплав, синтезированный из смеси состава 45% Al-11% C-44% Ti, где процентное содержание алюминия и титана практически равно.

-

Баглюк Г. А. Новые композиционные дисперсно-упрочненные материалы на основе сплавов алюминия / Г. А. Баглюк, Ю. А. Шишкина // Технологические системы. – 2011. - № 4. – С.36-43.

-

Tong X. C. Fabrication of in situ TiC reinforced aluminum matrix composites / X.C. Tong, A.K. Gosh // Journal of materials science. – 2001. – Vol. 36. – P. 4059-4069.

-

Луц. А. Р. Самораспространяющийся высокотемпературный синтез модифицирующих лигатур и композиционных сплавов в расплаве алюминия с применением флюсов: автореф. дис. канд. техн. наук: 01.04.17 / А. Р. Луц. – Самара, 2006. – 25 с.

-

Selcuk C. Al–TiC composite made by the addition of master alloys pellets synthesised from reacted elemental powders / C. Selcuk, A.R. Kennedy // Materials Letters. – 2006. – Vol. 60. – P. 3364-3366.

-

Zhang Х. New In-situ Synthesis Method of Magnesium Matrix Composites Reinforced with TiC Particulates / Х. Zhang, L. Liao, M. Naiheng // Materials Research. – 2006. – Vol. 9. - № 4. – P. 357-360.

-

Ding Hai-min Influence of Si on stability of TiC in Al melts / Hai-min Ding, Xianga-fa Liu // Trans. Nonferrous Met. Soc. China. – 2011. – Vol. 2. - № 4. – P. 1465-1472.

-

Kevorkijan V. Fabrication and characterization of TiAl/Ti3Al-based intermetallic composites (IMCs) reinforced with ceramic particles / V. Kevorkijan, S.D. Škapin // Materials Science and Engineering. – 2009. – Vol. 40. – P. 75-83;

-

Анциферов В.Н. Спеченные сплавы на основе титана / В.Н. Анциферов, В.С. Устинов, Ю.Г. Олесов . – М.: Металлургия, 1984. – 168 с.

-

Ивченко В.И. Исследование абразивных свойств тройных соединений в системах Ti-Al-C и Ti-Al-N / В.И. Ивченко, Т.Я. Косолапова // Порошковая металлургия. – 1976. - №8. – с. 56-59.

-

Ляхов Н.З. Влияние механоактивации на процессы фазо- и структурообразования при самораспостраняющемся высокотемпературном синтезе / Н.З. Ляхов,Т.Л. Талако, Т.Ф. Григорьева – Новосибирск: Параллель, 2008. – 168 с.

-

Zou Y. Synthesis reactions for Ti3AlC2 through pulse dischargesintering Ti/Al4C3/TiC powder mixture / Y. Zou, Z.M. Sun, S. Tada, H. Hashimoto // Scripta Materialia. – 2006. – Vol. 55. – P. 767-770.

-

Романов Г.Н. Дилатометрические исследования жидкофазного спекания системы Al-Ti / Г.Н. Романов, П.П. Тарасов, П.К.Дьячковский, А.П. Савицкий // Известия Томского политехнического университета.. – 2006. - №1. – с. 114-119.

-

Viala J.C. Chemical compatibility between aluminium base matrices and light refractory carbide reinforcements // J.C. Viala, P. Fortier, J. Bouix // Journal of Materials Science. – 1998. – Vol. 7. – P. 74-83.

-

Ge Zhenbin Combustion synthesis of ternary carbide Ti3AlC2 in Ti–Al–C system / Zhenbin Ge, Kexin Chen, Junming Guo // Journal of the European Ceramic Society. – 2003. – Vol. 23. – P. 567-574.

-

Wang P. Synthesis of Ti2AlC by hot pressing and its mechanical and electrical properties / P. Wang, B-C. Mei, X-L. Hong // Trans. Nonferrous Met. Soc. China. – 2007. – Vol. 17. – P. 1001-1004.

-

Zhu J. Fabrication of Ti3AlC2/Al2O3 Nanocomposite by a Novel Method / J. Zhu, L. Ye. F. Wang // Science of Sintering. – 2011. – Vol. 43. – P. 289-294.

-

Khoptiar Y. Ti2AlC ternary carbide synthesized by thermal explosion / Y. Khoptiar, I. Gotman // Materials Letters. – 2002. – Vol. 57. – P. 72-76.

-

Wang X.H. Layered Machinable and Electrically Conductive Ti2AlC and Ti3AlC2 Ceramics: a Review / X.H. Wang, Y.C. Zhou // J. Mater. Sci. Technol. – 2010. – Vol. 26 (5). – P. 385-416.

-

Stolin A.M. Hot Forging of MAX Compounds SHS-Produced in the Ti – Al – C System / A.M. Stolin, D. Vrel, S.N. Galyshev, A. Hendaoui // International Journal of Self-Propagating High-Temperature Synthesis. – 2009. – Vol. 18. – P. 194-199.