-

Характеристики материалов.

Работоспособность машин во многом определяется от свойств, применяемых материалов. К таким характеристикам относятся механические, химические, диэлектрические, плотность, теплопроводность и другие.

При изготовлении конструкции используют различные свойства материалов и очень часто для этого необходимо знать такие величины как прочность, упругость, пластичность. Одним из показателей характеристики служит твердость поверхности материала.

Прочность – способность тела сопротивляться деформации и разрушению. Сопротивление металла действию многократно повторяющегося нагружения, носит название усталостной прочности.

Упругость – это способность материала возвращаться к исходному положению после снятия нагрузок.

Пластичность – проявление необратимого формоизменения детали или её части без разрушения после снятия нагрузки.

Твёрдость – сопротивление материала к внедрению внешнего тела.

Вязкость – способность материала оказывать сопротивление ударным нагрузкам. Это свойство противоположное хрупкости.

Износостойкость – способность материала сопротивляться изнашиванию в процессе трения. Износ определяют по изменению размеров или массы материала.

Параметры материалов оценивают с помощью специальных приборов по методикам определяемыми соответствующими Государственными стандартами.

Очень важными показателями являются

перечисленные механические характеристики

материала, к которым относятся напряжение

и деформация, возникающие от нагрузок

материала. Напряжение оценивают как

нагрузку P от приложенного

усилия приходящуюся на единицу площади

S. Эта величина

измеряется в паскалях Па (Н/![]() ):

):

![]() ,

Па.

,

Па.

Деформация материала – это способность менять свою геометрическую форму под действием нагрузки (напряжений).

Наиболее важными напряжениями оценки характеристик материала служат: предел прочности, предел упругости, предел текучести, твёрдость и ряд других.

Прочность материала - это способность

сопротивляться разрушению, а предел

прочности - та граница, после которой

наблюдается разрушение материала. Для

оценки показателя прочности материала

применяется стандартный способ. Он

состоит в том, что на специальной

установке стандартный по размеру образец

подвергают одному из видов нагружения.

Это может быть либо растяжение образца,

либо его сжатие. При нагружении образца

должны регистрироваться два параметра:

прикладываемое усилие и изменение

линейного размера. Разность между

начальным размером образца и его крайним

значением в момент разрушения представляет

абсолютную деформацию

![]() .

Величина усилия, отнесённая к поперечному

сечению образца, составляет напряжение

.

Величина усилия, отнесённая к поперечному

сечению образца, составляет напряжение

![]() ,

что удобнее использовать при оценке

характеристик материала. Подвергая

материал испытаниям, строят графики

зависимости напряжений от деформаций.

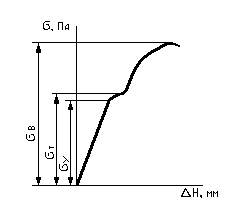

Для растягиваемых образцов из металлов

примерный график приводится на рис. 2 .

На нём различают три основных участка:

участок упругого растяжения

,

что удобнее использовать при оценке

характеристик материала. Подвергая

материал испытаниям, строят графики

зависимости напряжений от деформаций.

Для растягиваемых образцов из металлов

примерный график приводится на рис. 2 .

На нём различают три основных участка:

участок упругого растяжения

![]() ,

участок пластического деформирования

,

участок пластического деформирования

![]() (предел

текучести) и участок, на котором при

максимальном напряжении происходит

разрушение образца

(предел

текучести) и участок, на котором при

максимальном напряжении происходит

разрушение образца

![]() ,

последнее напряжение называется пределом

прочности материала.

,

последнее напряжение называется пределом

прочности материала.

Упругое растяжение проявляет себя тем, что после снятия нагрузки в любой точке нахождения, образец восстанавливает свою форму. Аналог этому процессу представляет пример растяжение резины или пружины.

При пластическом деформировании образец первоначальную форму полностью не восстанавливает, Примером такого поведения служит поведение пластилина или свинца под нагрузкой.

Рис. 2

Характеристики материала получают при проведении испытаний на растяжение стандартных образцов из исследуемого материала. Образец доводят до разрушения с одновременной непрерывной регистрацией усилия и деформации.

Оценка твёрдости материалов.

Принято стандартом несколько способов замера твёрдости: Бринелля, Виккерса, Роквелла и Шора.

Определение твёрдости по Бринеллю - отношение нагрузки, вдавливающей стальной шарик в испытываемый металл, к площади поверхности сферической лунки в металле. Стальные шарики, которые

используются в установке Бринелля,

имеют диаметры 10, 5 и 2,5 мм. Нагрузка,

которая создаётся на шариках, составляет

30![]() ,

10

,

10![]() и 2,5

и 2,5![]() килограмм. Возможно, при новых стандартах

силы (паскале) это соотношение составит

300

килограмм. Возможно, при новых стандартах

силы (паскале) это соотношение составит

300![]() ,

100

,

100![]() ,

25

,

25![]() Н.

Н.

Специальной лупой, с нанесенной на ней

мерительной сеткой замеряется диаметр

лунки, Твёрдость определяют по специальным

таблицам, в которых диаметры и условия

создания лунок соотносятся с твёрдостью

материала. Метод Бринелля обозначается

через НВ и выполняет оценку твердости

материала не выше 4500 МПа (450 кгс/ мм)![]() ,

так как стальной шарик может заметно

деформироваться, что вносит погрешность

в замер.

,

так как стальной шарик может заметно

деформироваться, что вносит погрешность

в замер.

Схема твердомера Бринелля приведена на рис. 3. Испытываемый образец устанавливают на столе 1. Затем поворотом маховика 2 , стол прижимают к шарику в головке 4, при этом шарик под действием нагрузки 3 частично вдавливается в испытываемый образец. Далее включается электродвигатель 5, который обеспечивает эталонное прижатие шарика к образцу. Нагрузка удерживается в течении 10…60 с. Далее нагрузка снимается и маховиком 2 деталь опускается в исходное положение. Затем производится обмер диаметра отпечатка и по полученным размерам оценка замеренной твёрдости.

Рис. 3 Схема прибора Бринелля для замера твёрдости

Число твёрдости по Бринеллю, измеренное при стандартном испытании (D = 10мм, Р = 3000 кгс), запишется так: НВ 350. Если испытания проведены при других условиях, то запись будет иметь такой вид:

НВ 5/250/30-200. Запись обозначает: число твёрдости 200 получено при испытании шариком диаметром 5 мм под нагрузкой 250 кгс (2500 Н) и длительности нагрузки 30 с.

Для измерения твёрдости по Бринеллю,

необходимо соблюдать следующие

ограничения: образцы с твёрдость выше

4500 МПа испытывать этим прибором

запрещается. Поверхность испытываемого

материала должна быть плоской и очищена

от окалины и других веществ, Диаметры

отпечатков должны находиться в пределах

0,2D![]() d

d![]() 0,6D.

Образцы должны иметь толщину не менее

10-кратной глубины отпечатка. Расстояние

между центрами соседних отпечатков и

между центром отпечатка и краем образца

должна быть не менее 4d.

0,6D.

Образцы должны иметь толщину не менее

10-кратной глубины отпечатка. Расстояние

между центрами соседних отпечатков и

между центром отпечатка и краем образца

должна быть не менее 4d.

Определение твёрдости по Виккерсу –

это отношение нагрузки на стандартную

четырёхгранную алмазную пирамидку с

углом при вершине

![]() при вдавливании её вершины в испытываемый

материал к площади поверхности

пирамидального отпечатка. После снятия

нагрузки, измеряется диагональ отпечатка

и по ней рассчитывается площадь. Число

твёрдости по Виккерсу обозначается

символом HV с указанием

нагрузки и времени выдержки под

нагрузкой. Например: 450 HV10/15

означает, что число твёрдости по Виккерсу

450 получено при Р=10 кгс(100 Н), в течение

15 с. Преимущество метода Виккерса по

сравнению с методом Бринелля в том, что

им можно испытывать более твёрдые

материалы.

при вдавливании её вершины в испытываемый

материал к площади поверхности

пирамидального отпечатка. После снятия

нагрузки, измеряется диагональ отпечатка

и по ней рассчитывается площадь. Число

твёрдости по Виккерсу обозначается

символом HV с указанием

нагрузки и времени выдержки под

нагрузкой. Например: 450 HV10/15

означает, что число твёрдости по Виккерсу

450 получено при Р=10 кгс(100 Н), в течение

15 с. Преимущество метода Виккерса по

сравнению с методом Бринелля в том, что

им можно испытывать более твёрдые

материалы.

Существует для замера твёрдости метод

Роквелла, который по сравнению с методами

Бринелля и Виккерса заключается в том,

что значение твёрдости фиксируется

непосредственно стрелкой индикатора,

как глубина проникновения алмазного

конуса с углом при вершине

![]() ,

в измеряемую поверхность образца.

Отпадает необходимость в оптическом

замере размеров отпечатков, расчёте

площади и пересчёте их в оценку твёрдости.

Для замера методом Роквелла, кроме

алмазного конуса может использоваться

шарик с диаметром 1,588 мм. Алмазный конус

используется для твердых и очень твёрдых

поверхностных слоёв, а стальной шарик

для замера отожжённой стали и цветных

металлов

,

в измеряемую поверхность образца.

Отпадает необходимость в оптическом

замере размеров отпечатков, расчёте

площади и пересчёте их в оценку твёрдости.

Для замера методом Роквелла, кроме

алмазного конуса может использоваться

шарик с диаметром 1,588 мм. Алмазный конус

используется для твердых и очень твёрдых

поверхностных слоёв, а стальной шарик

для замера отожжённой стали и цветных

металлов

Определение твёрдости по Роквеллу – условная характеристика, значение которой определяется по шкале твёрдомера, в зависимости от условий и глубины внедрения алмазного конуса. Вначале при испытании создаётся предварительная нагрузка, чтобы конус или шарик преодолели зону упругой деформации образца. При этом шкала индикатора устанавливается на нулевую отметку, а затем прикладывается полная нагрузка. Условное число твёрдости оп Роквеллу (HR) представляет разность 100- t по чёрной шкале при измерении конусом и 130 – t по красной шкале при замере шариком.

По Роквеллу различают несколько шкал. Так шкала НRA – предназначена для очень твёрдых материалов (шкала А). Замер производится алмазным конусом при нагрузке 60 кгс. Пример обозначения: 70HRA.

Шкала HRB – применяется при испытании мягкой стали и цветных металлов (шкала В). Замер производится стальным шариком нагрузкой 100 кгс. Пример обозначения: 45 HRB .

Шкала HRC – используется для закалённых и отпущенных сталей (шкала С). Замер производится алмазным конусом нагрузкой 150 кгс. Пример обозначения: 65 HRC.

Метод замера твёрдости по Шору состоит в оценке высоты отскока движущегося стального шарика от испытуемой поверхности. Обозначается число твёрдости по Шору HSh. При этом методе не наблюдается нарушение наружного слоя испытуемой детали, что не вызывает проявление начального ядра концентратора напряжений. Недостаток такого способа проявляется в том, что далеко не на каждой детали можно провести проверку твёрдости. В настоящее время появились приборы по замеру твердости переносные малогабаритные, основанные на внедрении в испытываемую деталь инденторов (конусов) от усилия, создаваемого пружиной.

3. Металлы.

Виды металлургических процессов.

Металлургия – это область промышленности, занимающаяся процессами получения металлов и сплавов и придания им определённых форм и свойств.

Металлургия разделяется на чёрную и цветную. К чёрной металлургии относится производство получение сплавов на основе железа. Цветная металлургия включает производство остальных металлов периодической таблицы Менделеева.

Металлы широко применяемые в технике, называются техническими, к ним относятся: железо, алюминий, медь, магний, свинец, цинк, олово, никель, титан и др. В отдельные группы металлов выделены: благородные -обладающие высокой коррозионной стойкостью; редкоземельные - лантаноиды; урановые – актиноиды.

В земной коре распределение металлов очень отличается. Так определено, что алюминия 8,8%, железа 5,1%, магния 2,1%, титана 0,6%. Медь, марганец, хром, ванадий, цирконий содержатся в земной коре в сотых долях, а цинк, олово, никель, кобальт, ниобий – в тысячных долях процента. Остальных металлов ещё меньше.

Черная металлургия.

Железо и его сплавы – чугун и сталь – называются чёрными металлами. Исходными компонентами для производства металла в чёрной металлургии служат: железная руда, кокс и флюсы. В качестве руды используют горные породы, содержащие железо в количестве целесообразном для переработки с точки зрения технического процесса и экономических затрат. К рудам, из которых добывают сплавы железа, относятся: магнитный железняк (магнезит), красный железняк (гематит), бурый железняк (лимонит) и шпатовый железняк (сидерит)

Руду добывают в рудниках. Затем на горно-обогатительных комбинатах (ГОК) её обрабатывают, удаляя часть пустой породы, чем повышают процент содержание железа. Такой продукт называется концентрат. Концентрат на обогатительных фабриках проходит дополнительную подготовку, при которой он обжигается и спекается. Полученный продукт называют агломерат. Далее его дробят и сортируют. В таком виде его отправляют в доменную печь для выплавки из него железного сплава железа с углеродом, который называют чугуном.

Плавка руды в доменных печах проходит при высокой температуре. Топливом для создания температуры служит кокс – продукт переработки каменного угля, который добывают в шахтах и разрезах. Кокс получают в коксовых печах нагреванием смеси дроблёных углей в закрытых камерах без доступа воздуха. В таких условиях из угольной смеси удаляются летучие вещества, остается углерод, который при обработке спекается в монолит. После завершения возгонки и удаления летучих веществ, которые содержал уголь, спёкшую огненную угольную массу кокса резко остужают, затем рассевают и крупные фракции направляют в доменную печь. Кокс обладает значительной прочностью и очень порист, что способствует хорошему проходу сквозь него газов от горения в нижних слоях. При его сгорании не образуется спёкшаяся корка, которая сопровождает горящий уголь.

Флюсы – это материалы, вводимые в доменную печь вместе с шихтой для понижения температуры плавления пустой породы железной руды и ошлакования золы топлива, что способствует отделению пустой породы от металла. Флюсами служат: известняк, доломит .

Доменная печь.

Смесь из кокса, руды и флюсов, используемая в доменной плавке называется шихтой. Процесс выплавки металла из руды происходит в доменных печах.

Доменная печь (рис. ), в которой происходит выплавка чугуна, представляет собой вертикальную цилиндрическую конструкцию с толщиной стенок кожуха 30-40 мм и выложенную изнутри огнеупорным кирпичом. Высота доменной печи до 80 метров и внутренний рабочий объём до 5600 куб. метров. В нижней части печи, для обеспечения процесса горения, подаётся горячее воздушное дутьё. Работает такая печь по принципу противотока, когда сверху сходят шихтовые материалы, а снизу им навстречу движутся газы, образующие от сгорания топлива и воздушное дутьё. Такие материалы как кокс, руда, флюсы именуются шихтой и поочерёдно подаются специальным подвижным устройством (скипом) на верх доменной печи и засыпаются внутрь. Попадание шихты внутрь печи происходит через устройство, именуемое засыпным аппаратом, Этот аппарат устанавливается на самом верху печи, который называется колошником.

По мере опускания внутри печи кокс загорается, выделяя окись углерода (СО), а железная руда в нагретом состоянии, соприкасаясь с окисью углерода, восстанавливается из окислов в железо, которое не содержит кислорода. Восстановленное железо (свободное от кислорода) соединяется с углеродом, плавится и стекает в нижнюю часть доменной печи, называемую горном. Попутно расплавленное железо, омывая куски кокса, науглероживается и превращается в чугун.

Чугун – основной и главный продукт доменного процесса. Это железоуглеродистый сплав, содержащий в процентах ( %) : от 2,14 до 6,67 углерода; кремния 0,5 – 4,25; марганца 0,2 – 2.0; серы 0.02 – 0.20; фосфора 0,1 – 1.20.

Вместе с чугуном при доменной плавке образуется шлак, который является побочным продуктом плавки, но широко используется после переработки в строительстве.

В процессе плавки также образуется большое количество окиси углерода СО, который называется колошниковым (доменным) газом. Он представляет высококалорийное топливо, которое используется как в других технологических процессах. Вместе с отходящими газами из доменной печи выносится колошниковая пыль, содержащая мелкие частицы руды и кокса. Эту пыль собирают, спекают в агломерационном производстве и вновь направляют в доменную печь.