- •2.1. Общие сведения

- •2.2. Выбросы золы и очистка от них

- •2.3. Методы химической очистки дымовых газов Выбросы серы и очистка от них

- •Выбросы азота и очистка от них

- •3. Совершенствование топочных процессов - как элемент перспективного производства электроэнергии и тепла

- •3.1. Общие сведения

- •3.2. Внутрицикловая газификация топлива

- •3.4. Усовершенствование методов факельного сжигания

- •3.5. Предварительная термическая подготовка твердого топлива с частичной газификацией

- •3.6. Плазменная подсветка основного пылеугольного факела

3.5. Предварительная термическая подготовка твердого топлива с частичной газификацией

Сущностью термической подготовки топлива перед сжиганием в топке энергетического котла является предварительная частичная аллотермическая газификация пыли при температурах 600...800ОС. Это позволяет обеспечить раннее воспламенение и достаточно глубокое выгорание угольной газовзвеси на начальном участке горелочных устройств. Термоподготовка может проводиться для части поступающего в котел угля непосредственно в горелочном устройстве [17], либо полностью в специальном предтопке [68, 85]. При этом, в обоих случаях прогрев основного (рабочего) потока топлива осуществляется за счет сжигания небольшого количества высокореакционного топлива (на уровне 8...12% по отношению к рабочему углю). При такой термоподготовке поток рабочего топлива прогревается с образованием двухфазного топлива - газовзвеси, содержащей в основном окись углерода, водород, метан, непрореагировавшую угольную пыль, коксовый остаток, углекислый газ и азот [119] и в дальнейшем направляется в топку в первом случае - для поддержания основного факела, во втором - для полного сгорания.

В связи с тем, что подогрев топлива приводит к выходу летучих, начинается генерация NOХ и снижается температура воспламенения факела. В результате выделение “топливных” оксидов азота заканчивается даже раньше, чем температура факела станет максимальной. При этих условиях возможно подавление значительной частиNOХи обеспечение их выброса на уровне 200 мг/м3.

Применительно к канско-ачинским углям с их высоким содержанием Сав золе одновременно существует возможность снижения выбросов серы на 20...30% [85] за счет связывания ее в кальцийсодержащие соединения так, что при содержании серы в топливе0,3% для обеспечения нормируемых показателей по выбросамSO2не требуется установки специальных устройств сероочистки. При этом термоподготовка не исключает и комбинации с другими методами подавленияNOХиSO2в виде вводов реагентов в восстановительную зону горения, организации стадийного сжигания и пр.

Кроме того, к достоинствам термоподготовки можно отнести малозатратность этого метода и возможность широкого применения не только на вновь проектируемых котлах [70] но и на действующих, в рамках их реконструкции.

3.6. Плазменная подсветка основного пылеугольного факела

Плазменный розжиг и подсветка являются технологией, физические основы которой очень близки к технологии термодготовки топлива в термоциклоне. Однако направленность плазменного розжига несколько отличается от технологии термоподготовки. Плазменный розжиг и подсветка пылеугольного факела направлена на вытеснение из топливного баланса ТЭС мазута на эти нужды. Технология заключается в обработке струей низкотемпературной плазмы (3500…5000 ОС) потока угольной пыли, транспортируемой воздухом. Высокая температура теплового удара приводит к прогреву топлива со скоростью 103…104К/с при размерах частиц менее 250 мкм, при этом достигается конечная температура чатиц 800…900ОС и выше, что интенсифицирует разложение органической части топлива.

После обработки плазмой поток газовзвеси содержит в себе деструктурированные частицы угля, газы, в том числе и легко воспламеняющиеся водород, метан и углекислоту. Такой состав газовзвеси позволяет надежно воспламенять и стабильно поддерживать горение основного пылеугольного факела в топке парогенератора.

Тепловая мощность плазмотрона составляет не более1,5 % от тепловой мощности потока аэропыли. Установка плазмотрона осуществляется или в горелку, или в специальный муфель под горелкой.

Плазменная технология является технически осуществимой и технологически простой в управлении. Однако она имеет и недостатки, сдерживающие ее широкое внедрение:

ограниченный ресурс плазмотронов;

ненадежная работа источников питания для плзмотронов.

Выводы:

Системы газификации твердого топлива отличаются низким уровнем освоенности промышленностью, невысокой интенсивностью процесса газификации, дороговизной, конструктивной и эксплуатационной сложностью, что требует проведения дальнейшей научно-исследовательской работы и отодвигает возможность их широкого применения в “большой” энергетике на более поздний срок.

Перспективность котлов с ЦКС не вызывает сомнений, однако их внедрение требует больших капитальных затрат и, в этой связи, не решает проблемы снижения вредных выбросов на действующих ТЭС.

Применение термической подготовки твердого топлива не исключает возможности одновременного использования методов подавления вредных веществ характерных для факельного сжигания, отличается дешевизной (по сравнению с химическими методами подавления вредных веществ) и может широко применяться в топливоиспульзующих установках.

4. Высокотемпературная подготовка топлива в специальном предтопке - как элементная база экологически перспективного направления развития ТЭЦ

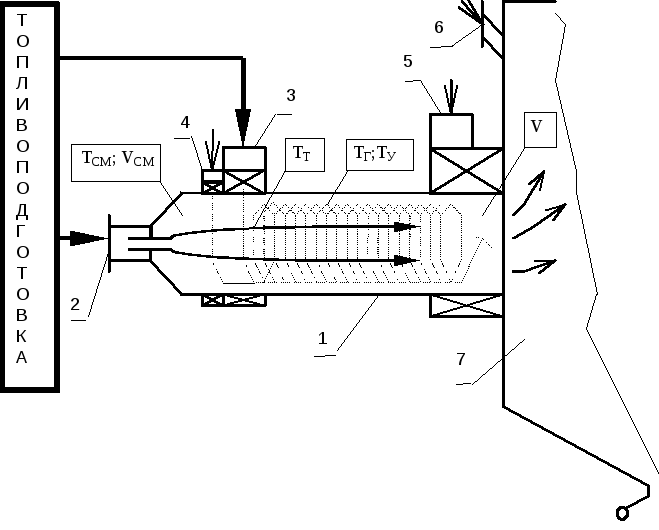

Как уже отмечалось, сущностью термической подготовки пылевидного топлива является предварительная частичная аллотермическая его газификация при температурах 600...800ОС и выше либо доли размолотого угля в горелочном устройстве [17], либо полностью всего потока угля в специальном предтопке [36, 85], например, циклонного типа [70, 71]. Прогрев рабочего потока угольной пыли осуществляется за счет сжигания высокореакционного топлива [36,], в качестве которого может использоваться газ, мазут или высокореакционный уголь, например КАУ. Определяющие принципы термоподготовки подробнее изложены в [35, 68, 125-128, 136]. В случае, показанном на рис.1.2, термоциклонный предтопок (ТЦП) одновременно выполняет функции горелки котла.

Поток высококонцентрированной угольной пыли, так называемое рабочее топливо 3, тангенциально поступает в установку выполненную в виде цилиндра и образует реакторное пространство, внутрь которого направляется горящее высокореакционное (так называемое инициирующее) топливо2с концентрацией кислорода, обеспечивающей устойчивое горение. В предтопке поток рабочего топлива прогревается с образованием двухфазного топлива - газовзвеси, содержащей в основном окись углерода, водород, непрореагировавшую угольную пыль, коксовый остаток, метан, углекислый газ и азот [62, 119]. На выходе из предтопка газовзвесь смешивается со вторичным воздухом и вместе с продуктами сгорания инициирующего топлива поступает в топку котла. При необходимости (рис.2) возможно добавление пара или воздуха4 для частичной газификации рабочего топлива, а также применение стадийного сжигания6. Эти два фактора во многом зависят от вида используемого топлива. В качестве рабочего возможно использование как низко-, так и высокореакционных углей.

Наличие в газовзвеси легко воспламеняющихся горючих летучих (Н2, СН4, СО) обеспечивает надежное воспламенение и стабильное горение факела и позволяет отказаться от применения подсвета мазутом. В то же время твердый коксовый остаток полностью подготовлен к сжиганию, так как прогрет до высокой температуры, имеет пористую структуру и, в связи с этим, большую реакционную поверхность (30...35 м2/г против 5 м2/г у исходной пыли АШ [17]), кроме того, в диапазоне температур до 1173...1273 К имеет место эффект термического размельчения угольной пыли без значительного слипания озоленных фракций [28] (для рядового станционного помола доля мелкой пыли размером меньше 50 мкм в коксовом остатке составляет более 50% [17]). В целом, применение термоподготовки позволяет использовать в качестве энергетических топлив низкосортные угли, в том числе бурые угли, отсевы антрацитов, промпродукт и др. и, что особенно важно, снизить общий выход оксидов азота до 200 мг/м3[85] и увеличить КПД котла на 2...3% за счет снижения потерь с механическим недожогом, которые обусловлены в основном необходимостью подсвета факела мазутом, что приводит к более быстрому выгоранию высокореакционного топлива и затягиванию факела в область низких температур поворотной камеры.

Рис. 2. Конструктивно

- компоновочная схема организации

предварительной термоподготовки

топлива.

1 - пылеподогреватель;

2 - подача инициирующего топлива; 3 -

подача рабочего топлива; 4 - подача пара

(или воздуха) для частичной газификации;

5 - вторичный воздух; 6 - третичное дутье;

7 - топка котла; ТТ,

ТГ,ТУ- температура горения топлива, газовзвеси

и частиц;ТСМ,

VСМ-

температура и объем газовзвеси на входе

в подогреватель;V- объем газовзвеси на выходе из

подогревателя

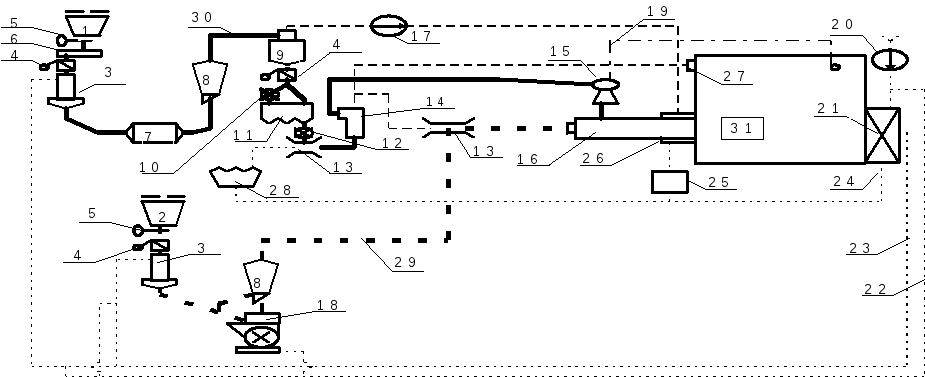

Рис.3. Возможная

система топливоподготовки при термической

обработке угля в ТЦП

1 - бункер сырого

угля рабочего топлива; 2 - бункер сырого

угля инициирующего топлива; 3 - устройство

нисходящей сушки; 4 - мигалка; 5 - шибер;

6 - питатель сырого угля; 7 - ШБМ; 8 -

сепаратор; 9 - циклон; 10 - реверсивный

шнек; 11 -бункер пыли; 12 - шнековый питатель

пыли; 13 - смеситель; 14 - пылеконцентратор;

15 - паровой эжектор; 16 - ТЦП; 17 - мельничный

вентилятор; 18 - ММТ; 19 - линия перегретого

пара; 20 - дутьевой вентилятор; 21 -

воздухоподогреватель; 22 - присадка

холодного воздуха; 23,24 - горячий воздух;

25 - короб вторичного воздуха; 26 - вторичное

дутье; 27 - сбросная горелка; 28 - коллектор

первичного воздуха; 29 - линия

топливоподготовки инициирующего угля;

30 - линия топливоподготовки рабочего

угля; 31 - котел

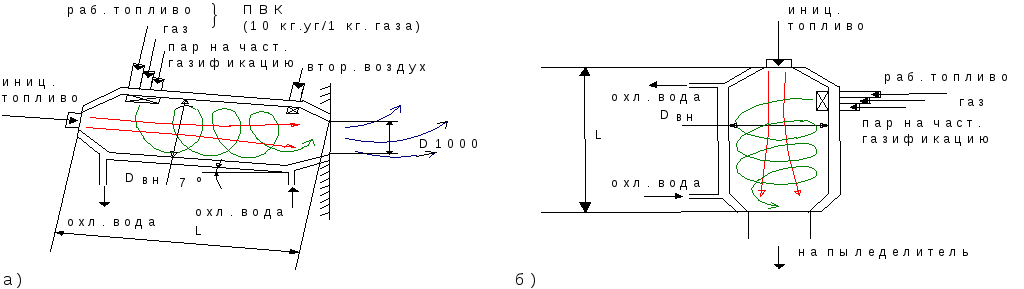

В общем случае ТЦП может быть выполнен в горизонтальном или вертикальном исполнении (рис.4) [70]. Кроме того (рис.4, а), предтопок может выполнять функции горелки и представляет собой два (один внутри другого) цилиндра, между которыми находится рубашечное пространство для охлаждающей воды. ТЦП оборудован устройством тангенциального ввода пыли высокой концентрации (ПВК), которая состоит из рабочего топлива и воздуха (или дымовых газов) в пропорции 1 кг газа на 10 кг угля. В то же устройство подается пар для частичной газификации. Вторичный воздух подается по аналогии со штатными горелками. Со стороны торцевой стенки ТЦП оборудован устройством ввода и розжига инициирующего топлива.

Рис.4.

Конструктивно-компоновочная схема

ТЦП: а - горизонтальное исполнение; б -

вертикальное исполнение

Выводы:

Технология сжигания угля с применением термоподготовки в ТЦП отвечает экологическим требованиям, повышает эффективность использования топлива и отличается конструктивной простотой и дешевизной.

Технология является перспективной как для вновь проектируемых топливоиспользующих установок, так и для действующих, в рамках их реконструкции.

Рис. 5. Схема

экспериментального плазмотрона

1 – катод; 2 – анод;

3 – кольцо закрутки плазмообразующего

воздуха; 4 – корпус.

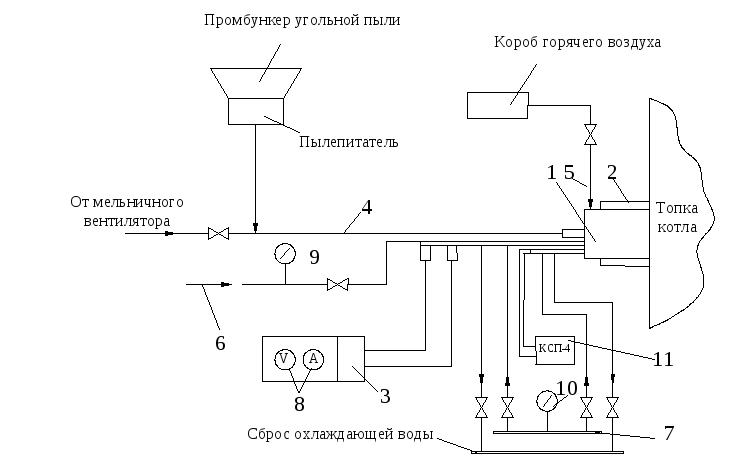

Рис.

6. Принципиальная схема экспериментальной

промышленной установки

1

– розжиговая горелка; 2 – основная

горелка; 3 – система электропитания

плазмотронов; системы

подачи: 4 –

угольной пыли, 5 – вторичного воздуха,

6 – сжатого воздуха, 7 – охлаждающей

воды; приборы

измерения: 8

– тока и напряжения на плазмотронах,

9 – давления плазмообразующего воздуха,

10 – охлаждающей воды, 11 – температуры

пылеугольного факела.

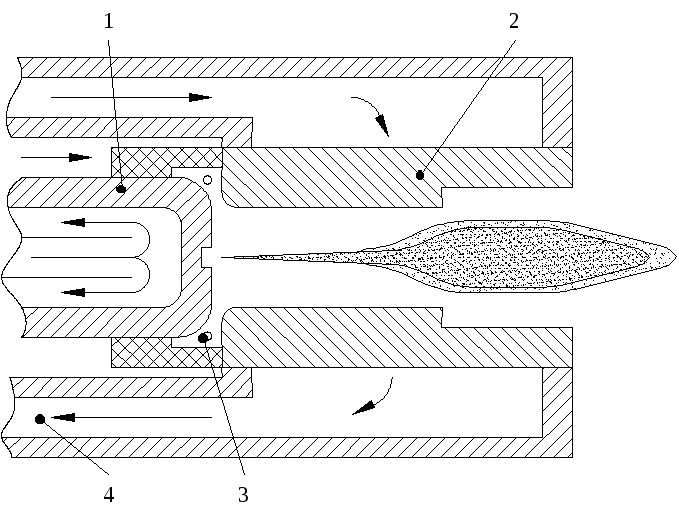

Поток плазмы создается в плазмотроне,который может иметь конструкцию аналогичную показанной на рис.5 и может быть вмонтирован в пылеугольную горелку или установлен в специальном муфеле под основной горелкой. Плазмотрон состоит из анода 1, катода2, кольца закрутки плазмообразующего воздуха3и охлаждаемого водой корпуса4.

На рис.6 показана принципиальная схема промышленной установки, которая была реализована на работающем котле ТП-170 (ст. №4), на одной из нижних горелок (горелка №2), на Новосибирской ТЭЦ-2.

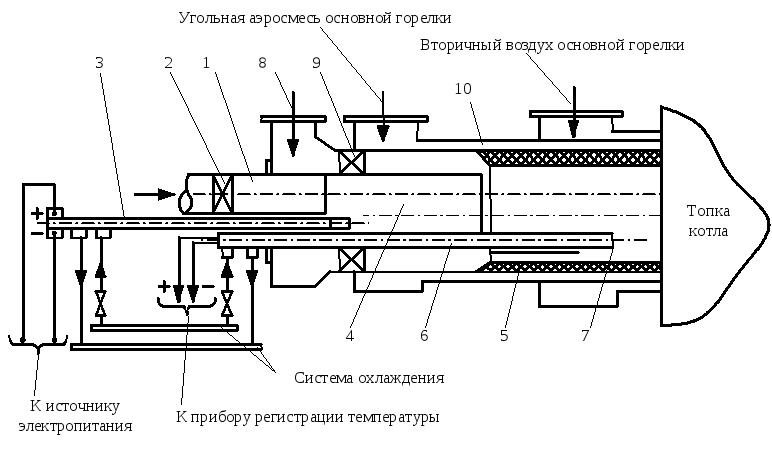

Рис. 7. Розжиговая

горелка

1 – канал подачи

угольной аэросмеси; 2 – завихритель; 3

– плазмотрон; 4 – камера смешения; 5 –

камера воспламенения; 6 – водоохлаждаемый

канал термозонда; 7 – термопара зонда;

8 – канал подачи вторичного воздуха

для розжига горелки; 9 – завихритель;

10 – основная горелка.

Конструкция розжиговой горелки показана на рис.7.

Розжиговая горелка, встроенная в основную горелку, состоит из центрального канала для подачи пылеугольной аэросмеси 1, съемного завихрителя2, двух подвижных плазмотронов3, расположенных у среза канала и параллельно его оси, камеры смешения плазмообразующего газа с потоком пылеугольной аэросмеси4, камеры воспламенения в виде канала, стенки которого ошипованы и покрыты корундовой обмазкой5, термозонда, состоящего из водоохлаждаемого канала6и встроенной в него термопары7, канала подачи вторичного воздуха8и завихрителя9.

Выполненные экспериментальные работы и исследования в промышленных условиях на опытно-промышленном стенде позволили получить необходимую информацию и сделать следующие выводы для совершенствования элементной базы технологии:

При розжиге прямоточные струи воспламеняются при меньших мощностях плазменных струй по сравнению с закрученными. Это можно объяснить тем, что в нижней зоне камеры смешения (см. рис. 7) наблюдается повышенная локальная концентрация угольной пыли под влиянием силы тяжести.

В режиме стабилизации горения для закрученной и прямоточной струй требуется примерно одинаковая мощность плазменной струи, а в режиме розжига требуется на 20% меньше первичного воздуха для закрученной струи по сравнению с прямоточной. Закрученный горящий факел способствует наиболее полному заполнению горелки на выходе в топку, тогда как прямоточный входит в топку отдельными языками- не заполняя всего сечения горелки.

Проведенные эксперименты показали, что в режиме розжига отношение мощности плазменной струи к мощности воспламеняемой пылеугольной аэросмеси составляет в среднем 0,35%, а в режиме стабилизации 0,25% как для вихревой, так и для прямоточной горелок.

Наименьшие затраты (около 12 – 13 кВтч/т у.т.) получены при концентрациях угольной пыли в пределах= 1,3 – 1,6 кг/кг и выходе летучих веществ VГ = 18…24%. При уменьшении концентрации угольной пыли до 0,4 кг/кг затраты электроэнергии на подсветку пылеугольного факела резко возрастают от 12 – 13 до 30 кВтч/т у.т.

С увеличением выхода летучих и концентрации угольной пыли энергозатраты на подсветку пылеугольной аэросмеси уменьшаются и при концентрации угольной пыли = 1,2 кг/кг становятся минимальными и меньше зависят от вы хода летучих сжигаемого угля.

Кроме технических решений была получена информация системно-технологического характера:

Применение плазменной технологии увеличивает возрастание электроэнергии на собственные нужды станции, но отпуск электроэнергии с шин не уменьшится вследствие сжигания дополнительного угля для выработки соответствующей электроэнергии на питание плазмотронов.

С учетом соотношения цен на мазут и уголь переход к схеме плазменного розжига и подсветки приводит к удешевлению затрат на растопочное топливо в 1,3 раза.

Важной задачей, требующей всестороннего рассмотрения, является дальнейшая разработка простых и надежных плазмотронов, пригодных для длительной безостановочной эксплуатации на ТЭС. С этой точки зрения необходимо еще продолжить исследовательские и конструкторские поиски для выявления оптимального варианта плазменно-дугового устройства для розжига и стабилизации горения пылеугольной аэросмеси. Это могут быть плазменно-дуговые устройства на постоянном или переменном токе с закрытой или открытой дугой. В системном плане низкий ресурс плазмотронов и недостаточная надежность электроснабжения технологии плазменного розжига и подсветки требуют структурного резервирования для сохранения уровня надежности функционирования котла. Структурное резервирование обуславливает увеличение капиталовложений в технологию в два раза. С учетом затрат на плазменную технологию капиталовложения в электрическую часть ТЭЦ увеличиваются в 1,1 раза.

Актуальной проблемой также является разработка надежной экономичной системы автоматического управления плазменно-электродуговыми устройствами, работающими по параллельной схеме от одного источника электропитания, так как число пылеугольных горелок на современных котлах составляет от 4 – 6 до нескольких десятков.

В связи с увеличением теплонапряженности горелок котла учтено также снижение на 3% коэффициента готовности.

6. Обобщение перспектив развития природоохранных технологий

Проведенный таким образом анализ современных и перспективных систем очистки от выбросов вредных веществ показал, что в условиях, когда одним из основных источников производства электроэнергии и тепла продолжают оставаться теплоэлектроцентрали, и в условиях прогнозируемого роста потребления твердых горючих ископаемых при высоком фоновом загрязнении окружающей среды, сложившемся в крупных промышленных регионах (в частности, в районе КАТЭКа) наряду с использованием традиционных технологий по обеспечению экологической чистоты ТЭС, необходимо создание новых технологий. При этом химические методы очистки дымовых газов не могут считаться безусловно перспективными из-за большого количества недостатков.

Из систем, обеспечивающих совершенствование топочных процессов с целью снижения вредных выбросов, перспективны малозатратные технологии к которым в первую очередь можно отнести тармоподготовку топлива и плазменный розжиг и подсветку основного пылеугольного факела ввиду их технологичности, простоты, дешевизны и возможности использования даже на действующих энергетических установках.

В то же время, необходимо отметить, что современные энергетические объекты являются крупными комплексами, которые имеют разностороннее влияние на многие сферы жизни и деятельности общества. При этом такие объекты тесно взаимоувязаны с потребителями производимой продукции, с поставщиками сырья и между собой, и образуют энергетические системы с большим количеством экологических, социальных и технологических связей. Последние во многом определяют структуру и технологический профиль самого энергетического объекта как с точки зрения целесообразности его размещения в той или иной энергосистеме, так и с точки зрения оптимизации его внутрицикловых параметров. Это означает, что при проектировании и разработке новых и перспективных технологий по производству энергопродукции следует учитывать технологические, экологические, экономические и социальные факторы, которые выражают разную сущность, а потому могут иметь разную, не всегда согласующуюся между собой размерность.

Поэтому следует помнить, что кроме технических аспектов проблемы существует и ряд методических проблем к которым можно отнести следующие:

Разработку методик технико-экономических расчетов и оптимизации экологически перспективных энергоблоков как с новыми технологиями, так и с технологиями денитрации и десульфаризации дымовых газов. При этом следует исходить из комплексного учета обеспечения графиков нагрузки, заданной надежности энергоснабжения, возможных режимов работы в энергосистеме и современных требований к инфраструктуре (экологической, социальной, производственной).

Обобщение результатов исследований экспериментальных и опытно-промышленных установок с перспективными технологиями и установок с химической очисткой дымовых газов по выходу, составу, свойствам и характеристикам получаемых продуктов.

Комплексная оптимизация экологически перспективных ТЭС с целью получения рекомендаций по выбору параметров процессов и характеристик оборудования.

Определение технико-экономической эффективности оптимального профиля и рационального направления развития ТЭЦ в новых и перспективных экономических условиях.

В то же время, разрабатываемые на период до 10…12 лет мероприятия должны соответствовать современным технически осуществимым и экономичестки целесообразным методам снижения токсичных выбросов, условиям энергоснабжения района и не должны приводить к снижению надежности оборудования.

При выборе способов уменьшения загрязнения атмосферы выбросами действующих ТЭС и котельных должен быть рассмотрен широкий круг мероприятий различного характера, в том числе:

изменение качества топлива – ограничение содержания серы, применение при особо неблагоприятных условиях малосернистого мазута или природного безсернистого газа;

переход на технологии не требующие использования мазута;

изменение режима работы и состава основного оборудования – перевод ТЭЦ в режим котельных, демонтаж устаревших котлов, работа городских ТЭЦ по тепловому графику, замена малоэффективных золоуловителей более совершенными установками, автоматизация процесса горения и т.п.;

реконструкция оборудования, например организация рециркуляции дымовых газов, двухступенчатого сжигания, впрыска воды в горелки для уменьшения оксидов азота;

обоснование изменения параметров дымовых труб с целью улучшения рассеивания дымовых газов;

строительство установок по очистке дымовых газов от окислов серы и азота;

внедрение автоматизированных систем контроля за выбросами и за состоянием атмосферного воздуха в районе максимального воздействия дымового факела ТЭС;

оснащение котлов системой подавления оксидов азота с использованием контактных теплообменников в “хвосте” котла;

использование химически активных веществ (например, мочевины) для разложения оксидов азота на азот и кислород;

разработка и использование катализаторов для очистки дымовых газов от оксидов азота;

разработка новых способов сжигания топлива с утилизацией углекислоты, снижением окилов серы и азота;

внедрение физико-химических технологий очистки дымовых газов, в том числе с помощью пучка электронов (радиолиз);

др.