Острецов А.В., Бернацкий В.В., Есаков А.Е. Роботизированные коробки передач. Конструкция

.pdf

71

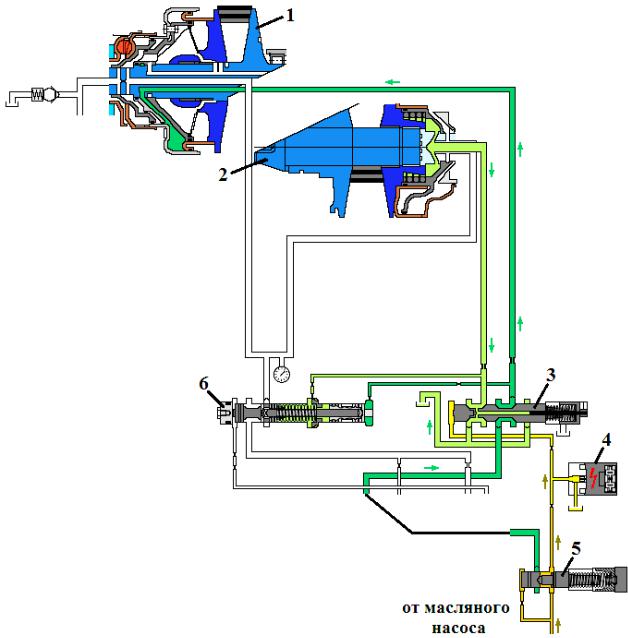

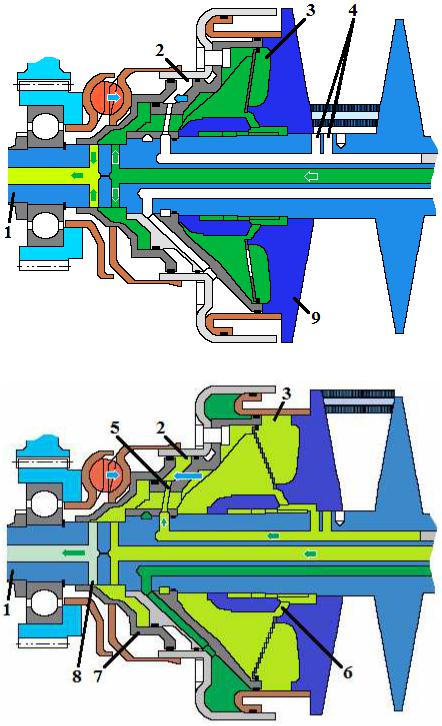

Рис. 44. Процесс регулирования передаточного числа вариатора (наименьшее передаточное число):

1 – ведущий шкив; 2 – ведомый шкив; 3 – клапан регулирования передаточного числа; 4 – клапан регулирования давления масла; 5 – клапан давления предварительного управления; 6 – клапан предварительного давления масла

3.3.4. Регулирование силы сжатия дисков шкивов в зависимости от передаваемого крутящего момента

В привод управления ведущим шкивом вариатора встроен гидромеханический датчик крутящего момента (рис. 45), который очень точно измеряет фактический передаваемый крутящий момент и уста-

72

навливает необходимое давление масла в прижимном гидроцилиндре ведущего шкива.

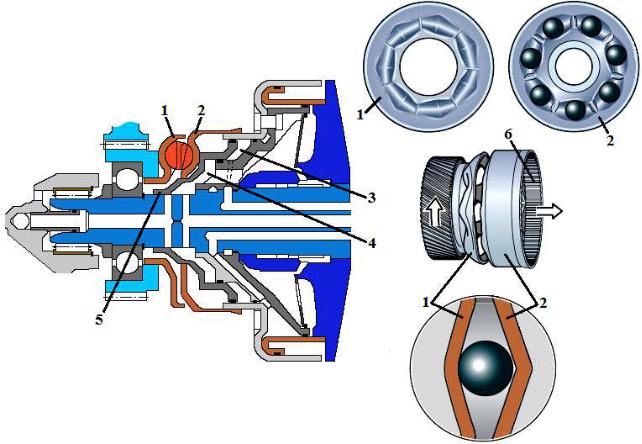

Рис. 45. Датчик крутящего момента:

1 – левая полумуфта датчика; 2 – правая полумуфта датчика; 3 – полость 2 поршня датчика; 4 – полость 1 поршня датчика; 5 – поршень датчика; 6 – шлицы на правой полумуфте

Датчик крутящего момента состоит из двух полумуфт и семи стальных шариков, движущихся по наклонным дорожкам полумуфт. Левая полумуфта 1 соединена с ведомой шестерней промежуточной передачи привода ведущего шкива. Правая полумуфта 2 установлена подвижно на шлицах 6 шкива и упирается в поршень 5 датчика крутящего момента. Поршень датчика служит для регулирования давления сжатия дисков шкива и образует две внутренние полости 3 и 4. Полумуфты могут поворачиваться друг относительно друга вокруг продольной оси. Геометрия наклонных дорожек и шариков полумуфт обусловливает возникновение осевой силы на правой полумуфте 2, которая является управляющей силой, пропорциональной крутящему моменту двигателя. В соответствии с ней устанавливается давление масла в прижимном гидроцилиндре.

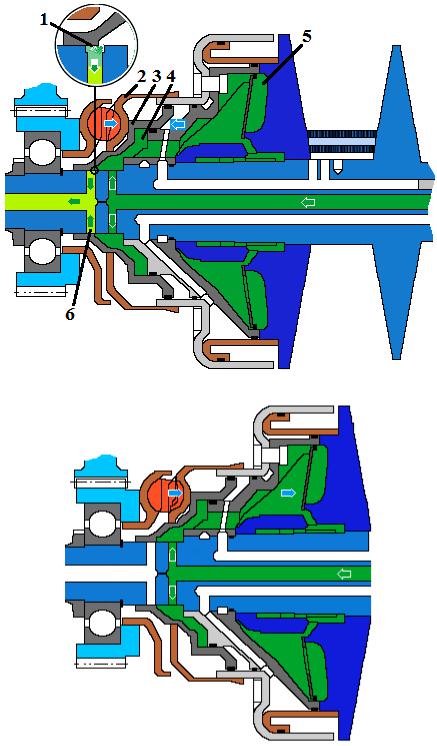

Осевая сила через правую полумуфту 2 перемещает поршень 3 датчика крутящего момента (рис. 46,а). При этом управляющая кром-

73

ка 1 поршня закрывает или открывает выходные отверстия 6 полости 4 в ведущем вале. Полость 4 поршня датчика крутящего момента имеет прямую связь с прижимным гидроцилиндром 5.

а)

б)

Рис. 46. Работа датчика крутящего момента:

1 – управляющая кромка поршня датчика; 2 – правая полумуфта датчика; 3 – поршень датчика; 4 – полость 1 поршня датчика; 5 – прижимной гидроцилиндр; 6 – выходные отверстия в вале ведущего шкива

74

Конструкция всей системы такова, что осевая сила на правой полумуфте 2, и сила от давления масла в прижимном гидроцилиндре 5 уравновешивают друг друга. При неизменных условиях движения автомобиля выходные отверстия 6 открыты частично.

Когда крутящий момент увеличивается (или уменьшается), выходные отверстия 6 всё больше закрываются (или открываются) управляющей кромкой 1 поршня 3, и давление в прижимном гидроцилиндре 5 возрастает (или уменьшается) до тех пор, пока не восстановится баланс сил.

Если датчик крутящего момента перемещается еще дальше (вправо) (рис. 46,б), то он закрывает управляющей кромкой поршня 3 отверстия 6 и работает как масляный насос. При этом вытесняемое масло очень быстро повышает давление в прижимных гидроцилиндрах до необходимой величины.

3.3.5. Регулирование силы сжатия дисков шкивов в зависимости от передаточного числа

Сила сжатия дисков шкивов зависит не только от передаваемого крутящего момента, но и от радиуса цепи на шкиве, и, следовательно, от текущего передаточного числа вариатора.

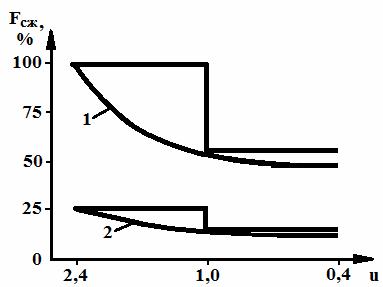

Как видно на графике (рис. 47), наибольшая сила сжатия требуется при наибольшем передаточном числе. В этом случае цепь на ведущем шкиве имеет минимальный радиус, и лишь небольшое число осей цепи контактирует с дисками шкива. Поэтому до достижения передаточного числа u = 1:1 диски шкивов сжимаются с увеличенной силой.

Сила сжатия дисков шкивов регулируется путём изменения давления в полости 2 поршня датчика крутящего момента (рис. 48,а). При его увеличении или уменьшении изменяется давление в прижимном гидроцилиндре 3. Управление давлением обеспечивают два поперечных отверстия 4 в вале 1 ведущего шкива. При осевом перемещении подвижного диска 9 шкива они открываются или закрываются.

При наибольшем передаточном числе вариатора оба отверстия 4 открыты, и давление в полости 2 отсутствует.

При изменении передаточного числа вариатора в сторону понижения оба отверстия 4 сначала закрываются, а затем, начиная с определенного передаточного числа, левое отверстие открывается и через

75

отверстие 6 в подвижном диске 9 шкива сообщается с прижимным гидроцилиндром 3.

Рис. 47. Зависимость силы сжатия Fсж дисков шкивов от передаточного числа вариатора u:

1 и 2 – силы сжатия при приложении 100 % и 25 % крутящего момента, соответственно

Масло под давлением из прижимного гидроцилиндра 3 (рис. 48,б) через отверстия 6, 4 и 5 поступает в полость 2 поршня датчика крутящего момента, создавая осевую силу, которая противодействует осевой силе датчика крутящего момента и отодвигает поршень 7 датчика влево. Управляющая кромка поршня еще больше открывает выходные отверстия 8 в вале ведущего шкива, и давление масла в прижимном гидроцилиндре 3 уменьшается.

Основное преимущество двухступенчатого регулирования давления заключается в том, что уже в среднем диапазоне передаточных чисел давление сжатия дисков шкивов снижается, что повышает КПД вариатора.

3.3.6. Компенсирование динамического нагнетания давления масла

Особенностью вариатора Multitronic является наличие у ведомого шкива 1 компенсационной полости 2, необходимой для обеспечения компенсирования динамического нагнетания давления масла в прижимном гидроцилиндре 3 (рис. 49).

При высокой частоте вращения ведомого шкива возникают значительные центробежные силы, которые отбрасывают масло к стенкам прижимного гидроцилиндра и повышают его давление, что со-

76

провождается увеличением силы сжатия дисков шкива и отрицательно влияет на управление передаточным отношением вариатора.

а)

б)

Рис. 48. Регулирование силы сжатия дисков шкивов в зависимости от передаточного числа:

1 – вал ведущего шкива; 2 – полость 2 поршня датчика крутящего момента; 3 – прижимной гидроцилиндр; 4 – поперечные отверстия; 5 и 6 – отверстия; 7 – поршень датчика крутящего момента; 8 – выходные отверстия в вале ведущего шкива; 9 – подвижный диск ведущего шкива

77

Рис. 49. Компенсирование динамического нагнетания давления:

1 – ведомый шкив вариатора; 2 – компенсационная полость; 3 – прижимной гидроцилиндр; 4 – отверстие для впрыска масла; 5 – подводящий трубопровод компенсационной полости; 6 – корпус компенсационной полости

Масло, заключенное в компенсационной полости, в той же мере подвержено динамическому нагнетанию давления, что и масло в прижимном гидроцилиндре, поэтому оно создает противодавление и компенсирует динамическое нагнетание давления в прижимном гидроцилиндре.

Масло из гидравлического блока управления через отверстие 4 непрерывно впрыскивается в подводящий трубопровод 5 и нагнетается в компенсационную полость 2.

При уменьшении объема компенсационной полости (при изменении передаточного отношения вариатора), лишнее масло выдавливается из полости через подводящий трубопровод.

3.3.7. Система охлаждения масла

От ведущего шкива вариатора масло по подводящему трубопроводу 7 поступает в масляный радиатор 1, затем в масляный фильтр 2 и по обратному трубопроводу 3 – в электрогидравлический блок управления (рис. 50).

Масляный радиатор встроен в радиатор системы охлаждения двигателя, образуя масляно-водяной теплообменник.

78

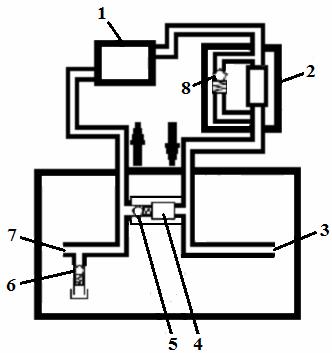

Рис. 50. Схема системы охлаждения масла:

1 – масляный радиатор; 2 – масляный фильтр; 3 – обратный трубопровод к электрогидравлическому блоку управления; 4 – сетчатый фильтр; 5, 8 – клапаны перепада давления; 6 – клапан ограничения давления; 7 – трубопровод от ведущего шкива вариатора

При холодном масле возникает большой перепад давления между подводящим 7 и обратным 3 трубопроводами. При определенном перепаде давления клапан 5 открывается и соединяет подводящий и обратный трубопроводы между собой. Таким образом, клапан перепада давления 5 защищает радиатор от высокого давления при холодном масле и способствует быстрому прогреву масла.

Клапан перепада давления 8 открывается при высоком сопротивлении прохождению масла через масляный фильтр (например, если фильтр засорится).

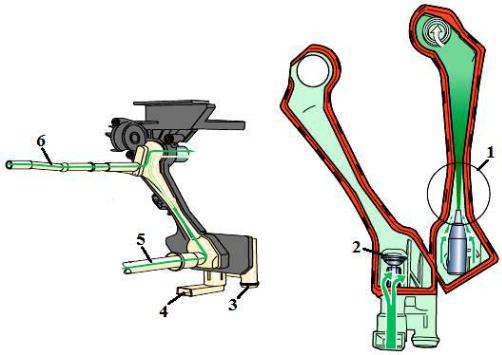

3.3.8. Шток выбора передач

КП имеет механическую (тросовую) связь с селектором, по которой передается информация о положении селектора: «P» (парковка); «R» (задний ход); «N» (нейтраль) и «D» (вперёд).

Шток 1 выбора передач (рис. 51) выполняет следующие функции:

-перемещает золотник ручного управления 2 в электрогидравлическом блоке управления и тем самым задаёт режим движения или остановки автомобиля («D», «R», «N»);

-включает механизм блокирования трансмиссии на стоянке;

79

- воздействует на многофункциональный переключатель для определения положения селектора.

Зубчатый венец 8 механизма блокирования трансмиссии на стоянке неподвижно соединён с ведомым шкивом 4 вариатора. При переводе селектора в положение «P» шток 1 выбора передач поворачивается, тяга 5 привода механизма блокирования трансмиссии передвигается в осевом направлении, воздействует на стопорный язычок 6 и тот входит в зацепление с зубчатым венцом 8, блокируя трансмиссию.

|

|

|

3.3.9. Система управления |

|

|

|

|

|

коробкой передач с |

|

|

|

|

|

клиноремённым вариатором |

||

Рис. 51. Шток выбора передач: |

Система управления КП включа- |

||||

1 – шток; 2 |

– золотник ручного |

ет следующие элементы: |

|

||

управления; 3 – магнитная кули- |

- электрогидравлический блок |

|

|||

са для определения положения |

управления; |

|

|||

селектора; 4 – ведомый шкив ва- |

- входные датчики; |

|

|||

риатора; 5 – |

тяга; 6 – стопорный |

|

|||

- электронный блок управления |

|||||

язычок; 7 – |

ведущая |

шестерня |

|||

(ЭБУ). |

|

||||

главной передачи; 8 – |

зубчатый |

|

|||

венец |

|

|

Электрогидравлический |

блок |

|

|

|

|

управления осуществляет непосред- |

||

ственное управление фрикционами переднего и заднего хода, прижимными и регулировочными цилиндрами, регулирует давление масла в гидросистеме КП, обеспечивает подачу масла в компенсационную полость управления диском ведомого шкива, а также производит охлаждение фрикционов.

В электрогидравлическом блоке имеются:

-золотник ручного управления;

-девять гидравлических клапанов;

-три электромагнитных клапана управления давлением масла. Циркуляцию рабочей жидкости в системе обеспечивает шесте-

рённый масляный насос с внутренним зацеплением шестерен, привод которого осуществляется от входного вала КП. Насос закреплен не-

80

посредственно на электрогидравлическом блоке управления. Он отличается системой внутренней герметичности, которая при относительно низкой частоте вращения обеспечивает малые внутренние утечки масла и поддержание его высокого давления.

Для охлаждения фрикционов особенно в момент трогания автомобиля с места установлен эжекционный насос (рис. 52), который подает дополнительный объем масла под небольшим давлением в гидросистему охлаждения фрикционов. Он изготовлен из пластмассы и погружен в масляный картер КП. В основе его работы лежит принцип трубки Вентури. Масляный насос нагнетает масло в эжекционный насос. Проходя через трубку Вентури 1, масляный поток создает разрежение, за счет которого из масляного картера КП по трубопроводу 4 поступает дополнительный объем масла. В результате общий объём масла увеличивается вдвое без дополнительных затрат мощности масляного насоса. Обратный клапан 2 препятствует осушению эжекционного насоса и поддерживает его в состоянии постоянной готовности к работе.

а) |

б) |

Рис. 52. Эжекционный насос:

а – общий вид эжекционного насоса; б – разрез эжекционного насоса; 1 – трубка Вентури; 2 – обратный клапан; 3 – трубка для проверки уровня масла; 4 – трубопровод забора масла; 5 – напорный трубопровод от масляного к эжекционному насосу; 6 – напорный трубопровод к фрикционам