Типовой 4

.docxМинистерство образования и науки

Российской федерации

Федеральное агентство по образованию

МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Кафедра Котельных Установок и Экологии Энергетики

Расчетное задание №4

по курсу

«Водно-химические режимы теплоэнергетических установок»

РАСЧЕТ ТЕМПЕРАТУРНОГО РЕЖИМА ЭКРАННЫХ ТРУБ БАРАБАННОГО КОТЛА И МЕЖПРОМЫВОЧНОГО ПЕРИОДА

Студент: Разин Д.М.

Группа: ТФ-02-03

Преподаватель: Третьяков Ю.М.

МОСКВА

2007

Цель расчета.

Определить продолжительность межпромывочного периода работы испарительных труб котла в условиях образования внутритрубных отложений указанных веществ исходя из:

-

достижения температурой наружной поверхности труб предельного значения по условиям окалинообразования (для стали марки ст20

);

); -

снижение прочностных характеристик труб с ростом температуры и утонения стенки из-за коррозионных процессов на наружной и внутренней поверхностях.

Меньшее допустимое значение межпромывочного периода этих двух расчетов и будет определять условия надежной работы испарительных труб котла.

Теоретическое введение.

Рассмотрим процессы на границе водный раствор - стенка трубы. На поверхность стенки за счет кристаллизации вещества поступает gп примеси, за счет адсорбции gадс. Часть продуктов коррозии gк остается на поверхности стенки. Так как наружный слой отложений рыхлый и неустойчивый, то часть отложений gсм смывается и уносится потоком теплоносителя. В результате этих процессов на поверхности стенки образуется слой отложений g, мг/м2.

Изменение массы отложившейся на стенке примеси во времени, в общем случае, определяется соотношением количества поступившей примеси и уносом (смывом) примеси со стенки.

В паровых котлах местное уменьшение величины отложений может происходить не только путем смыва их, но и за счет механического разрушения защитной пленки при изменении температурного режима труб (пуск, останов, переменный режим), так как коэффициенты линейного расширения магнетита (8.46·10-6 1/оС) и стали (12·10-6 1/оС) существенно различаются.

Количество отложений увеличивается из-за коррозии металла. Скорость коррозии зависит от температуры. В частности, при температуре металла свыше 572 оС процесс пароводяной коррозии интенсифицируется, при этом ускоряется рост отложений и температуры металла, Температура внутренней поверхности трубы зависит от толщины слоя отложений δотл:

tвн = tср + q/α2 + q δотл /λотл .

Следовательно, величина отложений влияет на скорость коррозионных процессов.

В обогреваемых трубах по условиям обеспечения надежного температурного режима определяется предельно допустимая масса отложений gдоп, г/м2. Полученные зависимости дают возможность определить время работы поверхностей нагрева, за которое произойдет накопление gдоп, после чего необходимо производить химическую промывку поверхностей парового котла. Межпромывочный период tмп зависит от качества воды, водно-химического режима, теплового потока и т.п.

Максимально допустимой температуре стенки по окалинообразованию [tстн] соответствует допустимая величина отложений gдоп. По этой величине определяют время промывки поверхностей нагрева от образовавшихся отложений, т.е. межпромывочный период.

Исходные данные.

Рассматривается котел, работающий по двухступенчатой схеме испарения без промывки пара.

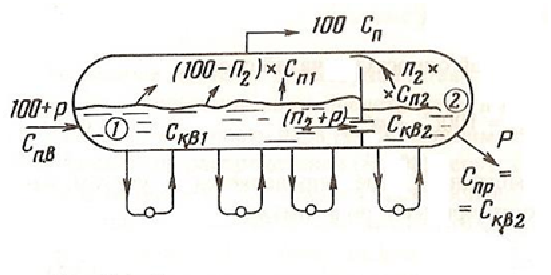

Рис.1. Двухступенчатая схема испарения.

1 – чистый отсек, 2 – солевой отсек.

Давление

в барабане

Температура

насыщения

Диаметр

и толщина трубок

Воспринятый

тепловой поток

Допустимая

температура для стали20

Содержание

примесей (Са) в котловой воде второй

ступени

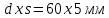

Рис.2. Температурный график к расчету температуры

экранных труб барабанного котла.

-

температура рабочей среды;

-

температура рабочей среды;

– температура на внутренней поверхности,

в середине стенки трубы и на наружной

поверхности соответственно;

– температура на внутренней поверхности,

в середине стенки трубы и на наружной

поверхности соответственно;

- толщина слоя отложений и стенки трубы;

- толщина слоя отложений и стенки трубы;

- скорость пароводяной смеси в трубе;

- скорость пароводяной смеси в трубе;

– воспринятый тепловой поток.

– воспринятый тепловой поток.

Выполнение расчета.

-

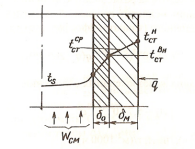

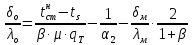

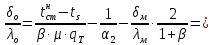

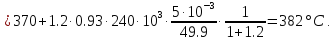

Температура наружной стенки трубы определяется по формуле:

где

– отношение наружного диаметра трубы

– отношение наружного диаметра трубы

к внутреннему

к внутреннему

;

;

– коэффициент

растечки теплоты (принимается из

интервала 0.9 – 0.95);

– коэффициент

растечки теплоты (принимается из

интервала 0.9 – 0.95);

– воспринятый

тепловой поток на наружную поверхность

трубы, кВт/м2;

– воспринятый

тепловой поток на наружную поверхность

трубы, кВт/м2;

– толщина

стенки трубы и слоя отложений

соответственно, м;

– толщина

стенки трубы и слоя отложений

соответственно, м;

– коэффициент

теплопроводности металла стенки трубы

и слоя отложений, кВт/( м2·К);

– коэффициент

теплопроводности металла стенки трубы

и слоя отложений, кВт/( м2·К);

– коэффициент

теплопередачи от стенки к обогреваемой

среде, кВт/(м2·К).

– коэффициент

теплопередачи от стенки к обогреваемой

среде, кВт/(м2·К).

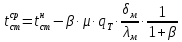

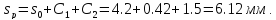

Отсюда находим термическое сопротивление слоя внутритрубных отложений:

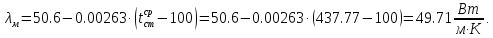

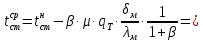

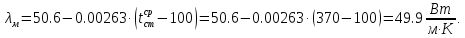

Рассчитаем сначала коэффициент теплопроводности для стали 20:

где

– температура стенки в среднем сечении,

°С, определяется по формуле:

– температура стенки в среднем сечении,

°С, определяется по формуле:

Расчет

коэффициента теплопроводности

– итерационный, в первом приближении

зададимся значением температуры стенки

в среднем сечении

– итерационный, в первом приближении

зададимся значением температуры стенки

в среднем сечении

По

рассчитанному значению

определим

определим

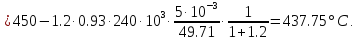

Проведем расчет во втором приближении:

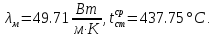

Таким образом, в результате итерационного расчета получаем следующие значения коэффициента теплопроводности и температуры стенки в среднем сечении:

По

номограмме определим коэффициент

теплоотдачи:

.

.

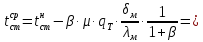

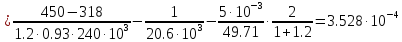

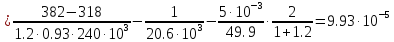

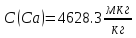

Рассчитаем

допустимую величину слоя отложений,

учитывая, что коэффициент теплопроводности

отложений для Са составляет

:

:

-

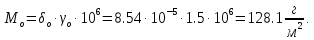

По найденному значению толщины слоя отложений

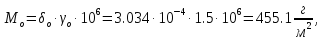

рассчитаем массу отложений:

рассчитаем массу отложений:

где

– плотность отложений для Ca.

– плотность отложений для Ca.

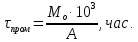

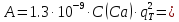

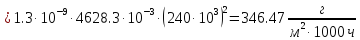

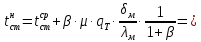

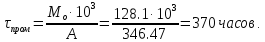

Межпромывочный период определяется по формуле:

Здесь

– средняя скорость роста отложений,

которая для Ca

определяется следующим образом:

– средняя скорость роста отложений,

которая для Ca

определяется следующим образом:

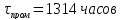

Таким образом, межпромывочный период составляет:

-

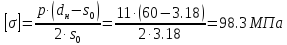

Расчет экранных труб на прочность.

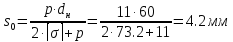

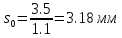

Минимальная толщина стенки составляет:

где

номинальное допустимое напряжение

определяется по температуре стенки в

среднем сечении

определяется по температуре стенки в

среднем сечении

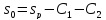

Номинальная толщина стенки трубы:

Прибавка

учитывает минусовое отклонение по

толщине стенки трубы и все виды утонения

при изготовлении трубы и составляет:

учитывает минусовое отклонение по

толщине стенки трубы и все виды утонения

при изготовлении трубы и составляет:

Прибавка

складывается из поправки на коррозию

внутренней поверхности трубы

складывается из поправки на коррозию

внутренней поверхности трубы

,

и поправки на коррозию наружной

поверхности трубы

,

и поправки на коррозию наружной

поверхности трубы

То есть

То есть

В результате номинальная толщина стенки трубы составит:

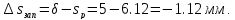

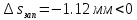

Запас на толщину стенки трубы равен:

Так

как запас

,

то условие прочности экранных труб не

выполняется, и разрушение трубы может

произойти раньше

,

то условие прочности экранных труб не

выполняется, и разрушение трубы может

произойти раньше

.

Поэтому необходимо принять величину

запаса

.

Поэтому необходимо принять величину

запаса

и провести обратный расчет с целью

определения оптимальных параметров

работы экранных труб.

и провести обратный расчет с целью

определения оптимальных параметров

работы экранных труб.

-

Обратный расчет из условия прочности экранных труб.

Примем,

что запас на толщину стенки трубы равен

нулю:

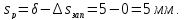

В этом случае номинальная толщина стенки

составит:

В этом случае номинальная толщина стенки

составит:

Учитывая поправки на утонение, а так же на внешнюю и внутреннюю коррозию минимальная толщина стенки будет равна:

С

учетом того, что

а

а

:

:

Определим

допустимое напряжение

:

:

Полученному

значению

соответствует температура стенки трубы

в среднем сечении равная

соответствует температура стенки трубы

в среднем сечении равная

Для

полученного значения температуры

рассчитаем коэффициент теплопроводности

для стали20:

рассчитаем коэффициент теплопроводности

для стали20:

При первичном расчете было принято, что температура наружной поверхности трубок равна максимально допустимой по условиям прочности для заданной марки стали, то есть:

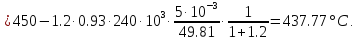

Достижение снижения температуры стенки трубы в среднем сечении при неизменной температуре рабочей среды возможно только при уменьшении наружной температуры трубы. Поэтому необходимо рассчитать температуру наружной стенки при измененной температуре в среднем сечении:

Определим допустимую величину слоя отложений при измененном значении температуры наружной стенки трубы:

Рассчитаем массу отложений кальция:

При

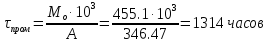

неизменном значении скорости роста

кальциевых отложений

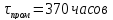

вычислим величину межпромывочного

периода:

вычислим величину межпромывочного

периода:

Анализ результатов работы.

В данной работе был произведен расчет продолжительности межпромывочного периода работы испарительных труб котла при следующем режиме работы:

-

доля пара во 2-ом отсеке барабана

-

доля продувки

-

влажность пара

-

концентрация примесей в воде солевого

отсека

.

.

При

данных параметрах работы продолжительность

межпромывочного периода составляет

.

Но при достижении предельно допустимой

температуры наружной стенки трубы

.

Но при достижении предельно допустимой

температуры наружной стенки трубы

не обеспечивается запас по толщине

стенки трубы (

не обеспечивается запас по толщине

стенки трубы ( ),

что свидетельствует о недопустимости

данного режима работы.

),

что свидетельствует о недопустимости

данного режима работы.

В

связи с этим, был проведен расчет по

условиям обеспечения нулевого запаса

толщины стенки труб. По результатам

этой части расчета температура наружной

поверхности труб должна быть не более

,

а продолжительность межпромывочного

периода составляет

,

а продолжительность межпромывочного

периода составляет

,

что значительно меньше стандартных

значений. Для достижения нормативных

значений продолжительности межпромывочного

периода рекомендуется проводить

корректировку водно-химического режима

котла (возможно применение фосфатного

режима для уменьшения содержания

примесей кальция).

,

что значительно меньше стандартных

значений. Для достижения нормативных

значений продолжительности межпромывочного

периода рекомендуется проводить

корректировку водно-химического режима

котла (возможно применение фосфатного

режима для уменьшения содержания

примесей кальция).

Список использованной литературы.

-

Ю.М. Липов, Ю.Ф. Самойлов, Ю.М. Третьяков. «Расчеты сепарационных, воднохимических процессов в барабанных паровых котлах и сетевых подогревателях», М.: Издательство МЭИ, 2002.

-

Маргулова Т.Х., Мартынова О.И. «Водные режимы тепловых и атомных электростанций», М.: Высшая школа, 1987.