- •2.3. Типоразмеры, основные параметры и размеры машин должны соответствовать указанным на рис. 1, 2 и в таблице 1.

- •3. Технические требования

- •4. Конструкция погрузочных машин периодического действия

- •5 Конструкция погрузочных машин непрерывного действия

- •6. Оборудование и приборы

- •7. Порядок выполнения работы

- •8. Содержание отчета

4. Конструкция погрузочных машин периодического действия

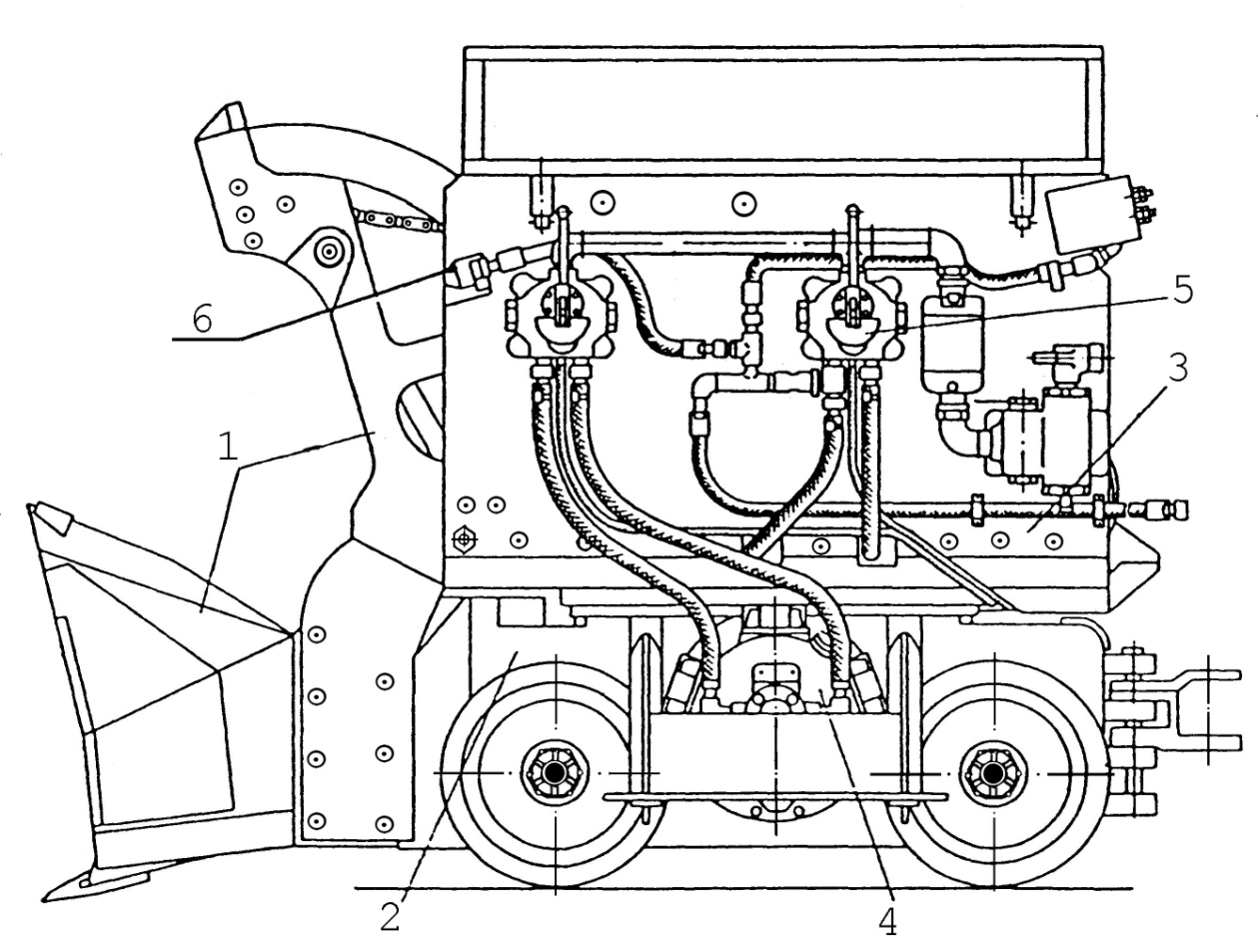

Погрузочная машина пневматическая, на колесно-рельсовом ходу прямой погрузки состоит (рис. 3) из исполнительного органа ковшового типа с рукоятью 1, ходовой тележки 2, поворотной платформы 3 с лебедкой для подъема ковша, двух двигателей 4, механизмов управления 5, оросительного устройства 6.

Внедрение ковша в горную массу происходит при поступательном движении и машины вперед на забой, а зачерпывание и разгрузка при повороте ковша. Поворотное устройство ковша позволяет зачерпывать массу по всей ширине забоя.

Рис. 3 Погрузочная машина прямой погрузки ППН-1С

4.1. Исполнительные органы с ковшом на перекатывающейся рукояти -наиболее распространены. В различных погрузочных машинах периодического действия они отличаются конструктивными деталями, но принцип действия и общая компоновка их одинаковы, (см. рис. 1, а).

Исполнительный орган с ковшом на шарнирной рукояти также весьма распространен. На рис. 4 показан такой исполнительный орган машины ППМ-4а, состоящий из ковша 2, рукояти (стрелы) 3, шарнира 11, двух подъемных цепей 5, двухбарабанной фрикционной лебедки 6. Особенность такого рабочего органа состоит в том, что ковш при помощи шарнира 11 с вертикальной и горизонтальной осями прикреплен к стреле 3. После внедрения в горную массу ковш 2 поднимается вверх цепями 5, которые наматываются на двухбарабанную лебедку 6. При одновременном вращении двух барабанов ковш поднимается вертикально, при поочередном включении каждого из барабанов ковш с рукоятью поворачивается вправо или влево.

Разгрузка ковша может осуществляться двумя способами: непосредственно на конвейер или вначале на перегрузочный лоток, а затем с последнего на конвейер. В первом случае ковш, черпая горную массу, вначале поворачивается на шарнире рукояти, а затем при дальнейшем движении цепей поднимается вместе с рукоятью. При подъеме рукояти в положение, близкое к вертикальному, она упирается в пружинный буфер, и масса из ковша высыпается в приемный лоток конвейера. Во втором случае горная масса при подъеме ковша сначала высыпается на рукоять и, скатываясь по ней, при дальнейшем подъеме попадает в приемный лоток конвейера.

Рис. 4 Погрузочная машина ППМ-4э с исполнительным

органом ковшового типа на шарнирной рукояти.

4.2 Ходовая часть. Ковшовые погрузочные машины, как правило, имеют колесно-рельсовую ходовую часть. Однако в отдельных случаях ковшовые машины прямой погрузки оснащены гусеничной или пневмоколесной ходовой частью. Ковшовые машины ступенчатой погрузки применяют обычно с колесно-рельсовой ходовой частью.

Машины для наклонных выработок с углами наклона до 25° могут быть выполнены с колесно-рельсовой ходовой частью, а для углов наклона до 10°-с гусеничной ходовой частью.

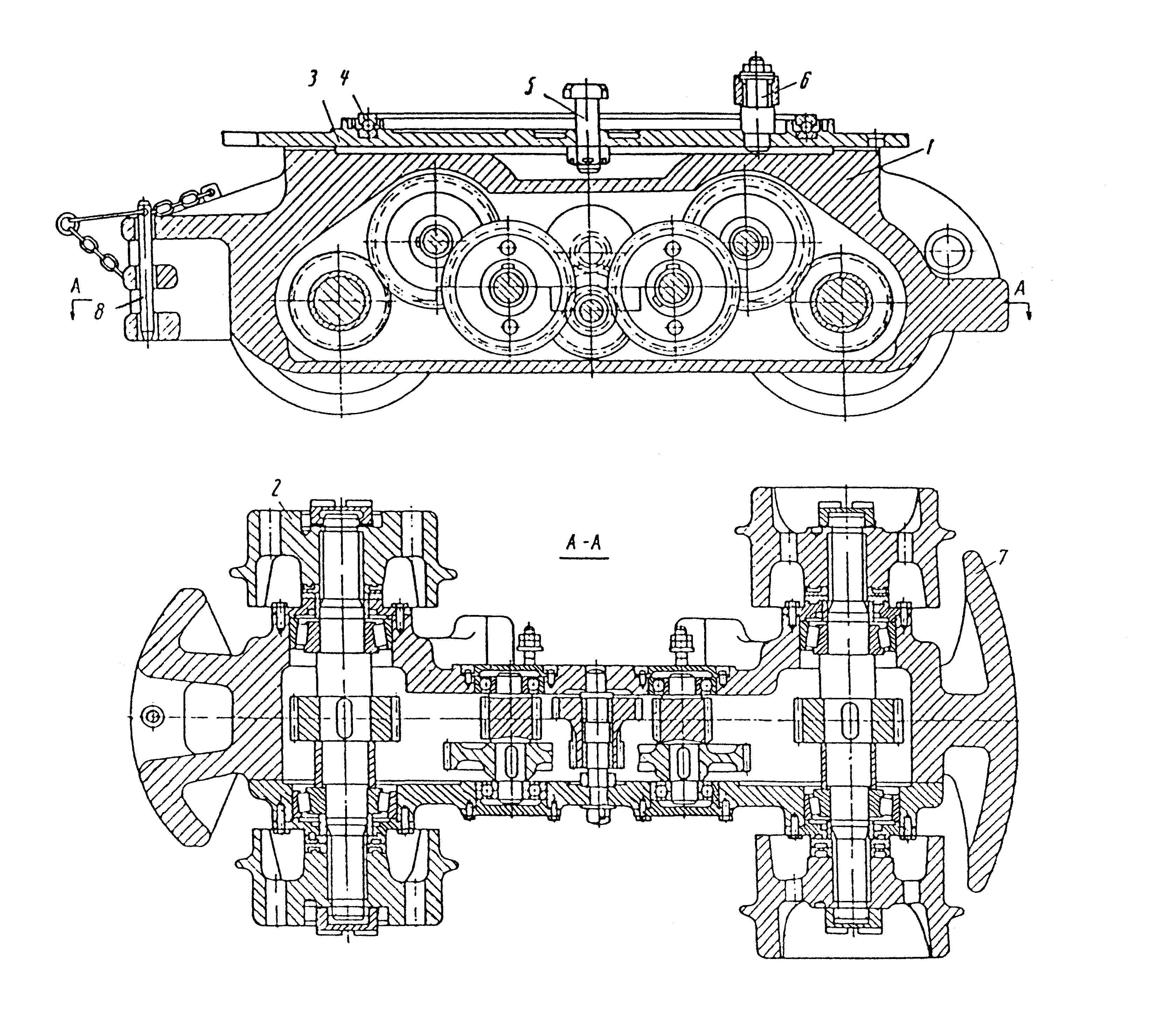

Ширина колеи для колесно-рельсовых машин обычно составляет 600, 750 ил 900 мм. Колесно-рельсовая ходовая часть (рис.5) состоит из редуктора 1, двух полускатов 2, верхней плиты 3, шариковой опоры 4, вертикальной оси 5, двигателя и пальца 6.

Стальной литой корпус редуктора 1 одновременно является рамой и несет все остальные узлы машины. Редуктор с правой стороны имеет разъем, закрываемый боковой крышкой. Последняя прикреплена к корпусу болтами и установлена на двух контрольных цилиндрических штифтах. Передняя часть корпуса представляет собой полукруглый буфер 7, на который опирается ковш при внедрении в породу. В задней части корпуса имеется устройство 8 для прицепки вагонетки.

К лапам редуктора сверху прикреплена стальная плита 3 имеющая в центре сквозное отверстие для оси 5, соединяющей ходовую часть, часть машины с плитой поворотной части. Плита 3 имеет расточку-гнездо для размещения шариковой опоры 4, представляющей собой бессепараторный опорный шарикоподшипник, а также гнездо, в которое входит кольцевая часть плиты поворотной части, предохраняющая поворотную часть от радиальных смещений. В передней части плиты 3 запрессован вертикальный палец 6 с насаженным на него роликом, который входит в фигурный вырез барабана автомата поворота, расположенного на поворотной части машины.

Рис. 5 Колесно-рельсовая ходовая часть

Колеса полускатов имеют двойные ободья, разделенные ребордой для передвижения по основным рельсам и выдвижным рельсовым звеньям. Недостатки колесно-рельсового хода: малая маневренность, необходимость ручной погрузки породы с краев выработки.

4.3. Поворотное устройство. В ковшовых погрузочных машинах на рельсовом ходу большое значение имеет конструкция поворотного устройства (автомата возврата), предназначенного для поворота платформы с ковшом при зачерпывании горной массы по ширине забоя. В малых машинах такое устройство отсутствует, и поворот ковша производят в ручную. В крупных машинах поворот осуществляется пневматическим цилиндром или зубчатым сектором с червяком.

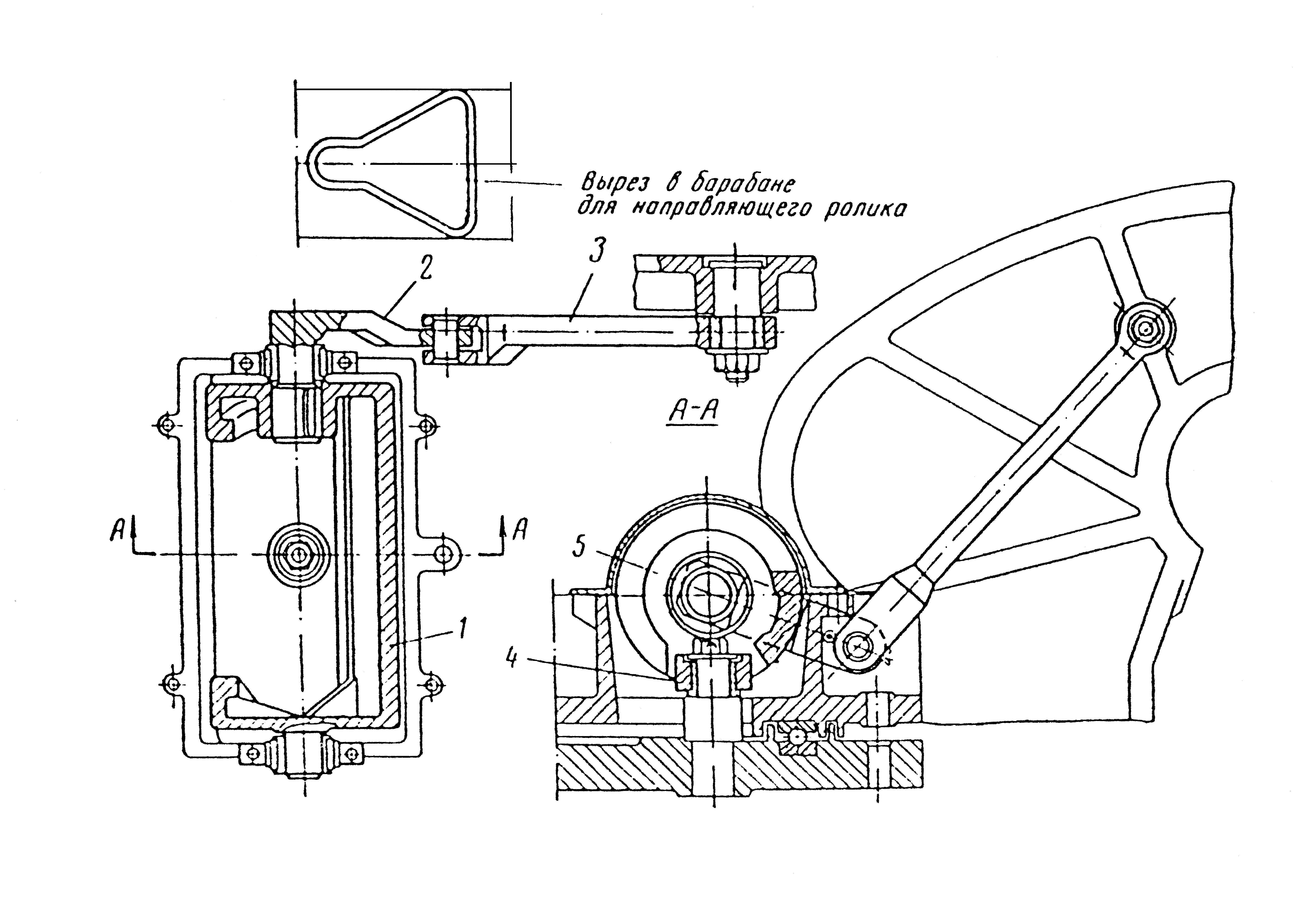

Поворотное устройство (рис. 6) предназначено для автоматического поворота верхней части машины, а вместе с ней и ковша из положения для погрузки с боков выработки в положение, совпадающее с продольной осью машины, что обеспечивает разгрузку ковша в прицепленную к машине вагонетку. Поворотное устройство состоит из барабана 1, соединенного рычагом 2 и 3 с ковшом. Барабан имеет на своей поверхности фигурный вырез, при помощи которого ролик 4 заставляет верхнюю часть машины и ковш поворачиваться до совпадения с продольной осью машины.

Рис. 6 Поворотное устройство

Барабан автомата возврата защищен от попадания в него кусков породы ограждением 5 сварной конструкции. При опущенном ковше ролик 4 помещается в широкой части профилированного кулачкового барабана 1. По мере подъема ковша барабан при помощи рычагов 2 и 3 поворачивается на своей оси, и профилированный вырез входит в ролик своей узкой частью, заставляя поворачиваться платформу и ковш в центральное положение.

4.4. Оросительное устройство погрузочной машины предназначено для пылеподавления в зоне погрузки, при перемещении погружаемой горной массы и в месте разгрузки с машины в вагонетки или на конвейер.

Оросительное устройство погрузочной машины обычно состоит из следующих элементов: форсунок (оросителей), трубопровода для разводки воды по машине, средств автоматизации для машин с пневмо- и гидроприводом и вентиля для машины с электроприводом, средств блокировки, манометра, фильтра для очистки воды от механических примесей, забойного гибкого водовода.

Форсунки должны устанавливаться на определенном для каждого типа расстоянии от источников пылеобразования с тем, чтобы орошение производилось активной струей воды, а распыленная вода не сносилась движущимся потоком воздуха.

Производительность форсунок и места их установки на машине нужно выбирать такими, чтобы 60-70% общего расхода воды использовалось на орошение горной массы у погрузочного органа на расстоянии 1-2м от машины.

Для орошения зоны погрузки применяют форсунки, создающие распыление воды и предназначенные для смачивания отбитой горной массы.

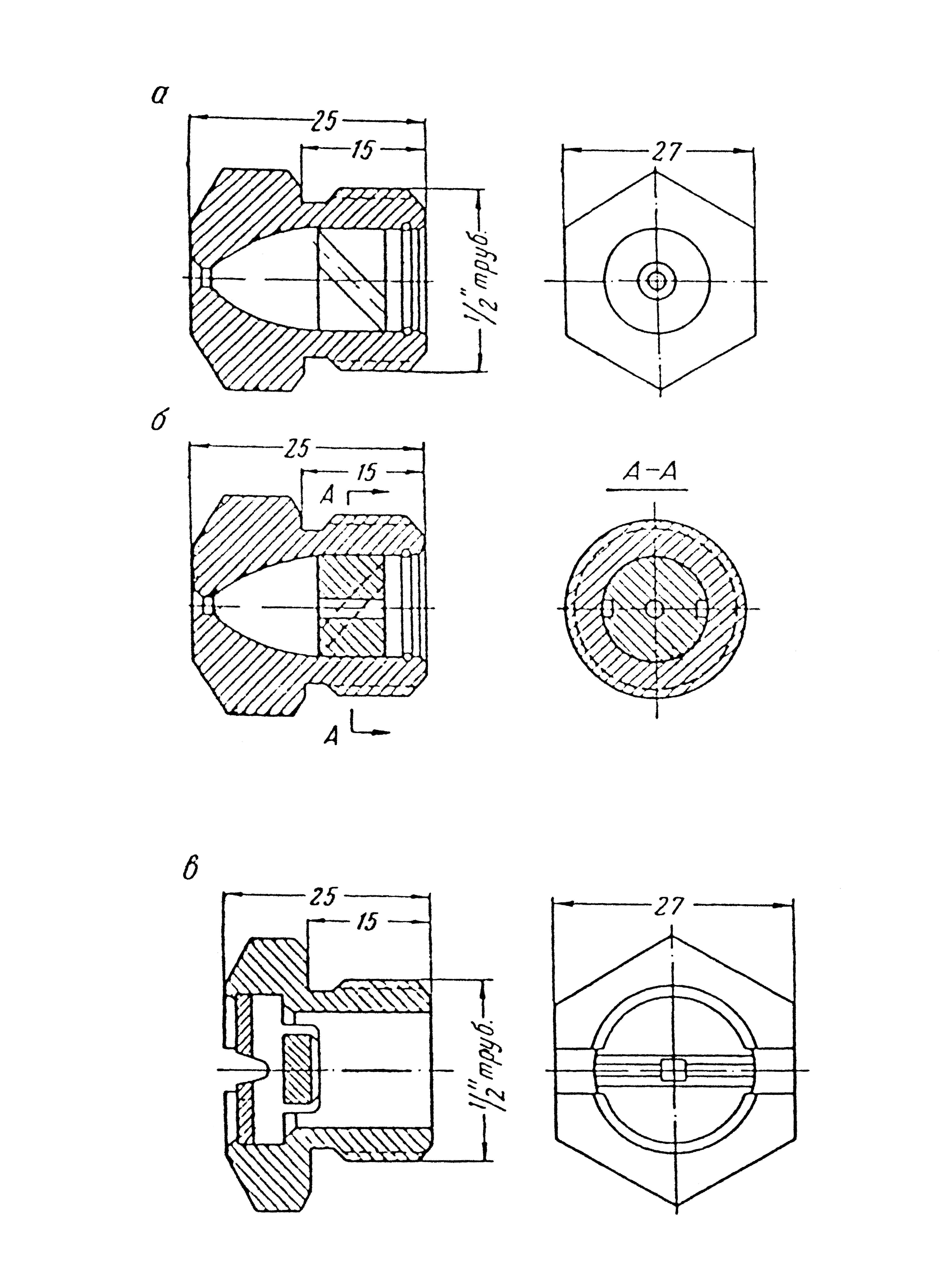

В зонах действия исполнительного органа, разгрузки на конвейер и у места разгрузки ковша в приемный лоток в ковшовых машинах ступенчатой погрузки устанавливают различные форсунки (рис. 7) производительностью не менее 6 л/мин при давлении воды 0,4 МПа, создающие тонкое распыление воды и обеспечивающее эффективное осаждение взвешенной пыли.

Рис. 7 Форсунки:

а – зонтичная; б – конусная; в – плоскоструйная

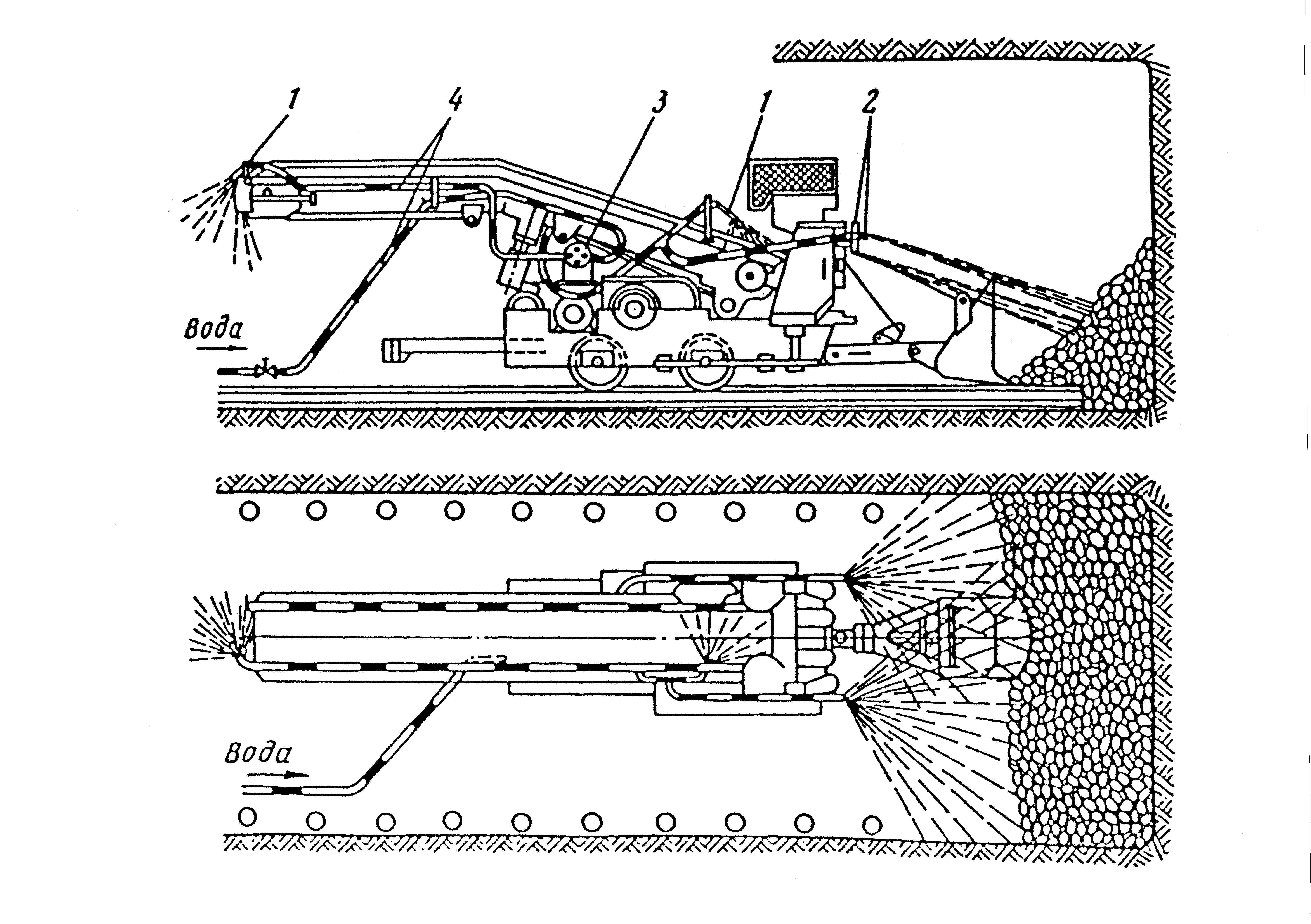

Оросительное устройство машин периодического действия ступенчатой погрузки (рис. 8) состоит из форсунок 1 и 2, устройства 3 для автоматического включения орошения и резинотканевого рукава 4.

Рис. 8 Оросительное устройство погрузочных машин

Для орошения в зоне действия исполнительного органа ковшовых машин рекомендуются конусные форсунки, а для машин непрерывного действия с нагребающими лапами - плоскоструйные форсунки.

Удельный расход воды оросительным устройством для всех типов машин устанавливается в пределах 40-50 л/м, погружаемой горной массы.

4.5. Смазка машин

Схема и карта смазки машины ППН-1 приведены на (рис.9) и таблице 2

Рис. 9 Схема смазки породопогрузочной машины

Таблица 2

Пункты смазки |

Смазываемые узлы и детали |

Способ смазки |

Периодичность смазки или продолжительность работы машины, час. |

Сорт и марка применяемой смазки |

Способ контроля смазки |

|

Позиция по рис. 9 |

Количество |

|||||

1 |

1 |

Редуктор ходовой части |

Заливка масла в ванну |

150 |

Масло трансмиссионное автотракторное летнее ГОСТ 542-50 |

До появления масла через верхнюю пробку |

2 |

1 |

Редуктор механизма подъема |

То же |

150 |

То же |

То же |

3 |

1 |

Пневмодвигатели |

« |

150 |

« |

До появления масла через пробку |

4 |

1 |

Тяговая цепь |

Поливка из лейки |

Каждую смену |

« |

Легкий слой масла |

5 |

1 |

Ролик поворотного механизма |

То же |

То же |

Масло трансмиссионное автотракторное летнее |

То же |

6 |

1 |

Отклоняющий ролик грузовой цепи |

Шприцем |

« |

солидол (или кон-сталин) УС-2 ГОСТ 1033-51 |

До появления масла в зазорах |

|

||||||

Продолжение таблицы 2 |

||||||

7 |

2 |

Подшипники центрирующего барабана |

То же |

100 |

То же |

То же |

8 |

2 |

Рычаги поворотного механизма |

Шприцем |

100 |

Солидол (или кон-сталин) УС-2 ГОСТ 1033-51 |

« |

9 |

1 |

Кольцевая шарнирная опора поворотной части |

Закладка |

При ревизии |

Смазка УТВ (1-13) ГОСТ 1631-52 |

« |

10 |

3 |

Рукоятка управления |

То же |

100 |

То же |

« |

11 |

1 |

Палец тяговой цепи |

« |

Каждую смену |

« |

« |

12 |

1 |

Шкворень |

« |

То же |

« |

« |

Примечание. После работы машины в течение 1000 час. масло полностью заменяют