- •I. Цели и задачи курсового проектирования

- •II. Структура курсового проекта

- •III. Содержание и методика выполнения пояснительной записки к курсовому проекту

- •1.1 Назначение, устройство и принцип работы проектируемого приспособления

- •Проверка условия лишения возможности перемещения заготовки в

- •Расчет усилий закрепления детали в приспособлении

- •2.2.3. Определение усилия зажима заготовки при фрезеровании

- •Порядок компоновки пояснительной записки

- •Приложения

- •Задание

- •Комплект документации курсового проекта

- •1. Общая часть

- •2 Расчетно-конструкторская часть

- •Комплект технологической документации

- •Комплект чертежей (2– 3 листов формата а1)

Расчет усилий закрепления детали в приспособлении

Определение усилий зажима, необходимых для надежного удержания обрабатываемых деталей, является основой для установления расчетно-конструктивных параметров силовых цилиндров, приводов и зажимных устройств приспособлений. Расчет необходимых зажимных сил выполняется в следующем порядке.

1. Выбирается оптимальная схема базирования и закрепления детали. При этом следует определить места расположения и размеры установочных элементов (постоянных опор) в приспособлении, составить схему закрепления детали, т. е. определить места приложения и направления действия зажимных сил и их моментов. Места приложения сил выбирают исходя из условий наибольшей жесткости, устойчивости крепления и минимальной деформации детали. По заданным режимам резания следует определить величину, направление и место приложения сил резания для наиболее неблагоприятного случая, требующего наибольших зажимных сил. Силы зажима и резания следует направлять на опоры.

2. На составленной схеме изображаются стрелками все приложенные к детали силы: стремящиеся сдвинуть или повернуть деталь в приспособлении (силы резания и их моменты) и удерживающие ее (зажимные силы, силы трения и реакции опор). В некоторых случаях учитываются и объемные силы (центробежные; масса детали).

3. Вводится коэффициент надежности закрепления k, учитывающий возможное увеличение силы резания в процессе обработки. Величина коэффициента запаса (надежности) k устанавливается дифференцированно с учетом конкретных условий обработки и закрепления детали. Определяется он по формуле

k = k0k1k2k3k4k5k6,

где k0 — гарантированный коэффициент запаса надежности закрепления. Для всех случаев рекомендуется принимать k0 =1,5. Величины, взятые в скобки, являются частными коэффициентами запаса: k1 — коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках. При черновой обработке k1 = 1,2, при чистовой и отделочной k1 = 1; k2 – коэффициент учитывающий увеличение силы резания от затупления режущего инструмента, k2 = 1 – 1,8. Значение k2 выбирается по таблице 26.

Таблица 27 Коэффициент запаса k2

Метод обработки |

Силы резания |

Значение коэффициента k2 |

Примечание |

1 |

2 |

3 |

4 |

Сверление |

Крутящий момент М |

1,15 |

Для чугуна |

|

Осевая сила Рх |

1,1 |

|

Предварительное (по корке) зенкерование |

Крутящий момент М |

1,3 |

Для чугуна при износе по задней поверхности |

|

Осевая сила Рх |

1,2 |

1,5 мм |

Чистовое зенкерование |

Крутящий момент М |

1,2 |

Для чугуна при износе по задней поверхности |

|

Осевая сила Рх |

1,2 |

0,7 – 0,8 мм |

Предварительное точение и растачивание |

Рz |

1 |

Для стали и чугуна |

|

Py |

1,4 |

Для стали |

|

|

1,2 |

Для чугуна |

|

Рх |

1,6 |

Для стали |

|

|

1,25 |

Для чугуна |

Чистовое точение и растачивание |

Рz |

1 |

Для стали |

|

|

1,05 |

Для чугуна |

|

Py |

1,05 |

Для стали |

Продолжение таблицы 27 |

|||

1 |

2 |

3 |

4 |

|

|

1,4 |

Для чугуна |

|

Рх |

1 |

Для стали |

|

|

1,3 |

Для чугуна |

Цилиндрическое предварительное и чистовое фрезерование |

Окружная сила |

1,6 – 1,8 |

Для вязких сталей |

|

|

1,2 – 1,4 |

Для твердых сталей и чугуна |

Торцовое предварительное и чистовое фрезерование |

Тангенциальная сила |

1,6 – 1,8 |

То же |

Шлифование |

Окружная сила |

1,15 – 1,2 |

- |

Протягивание |

Сила протягивания |

1,5 |

При износе по задней поверхности до 0,5 мм |

k3 – коэффициент, учитывающий условия обработки при прерывистом резании, k3 = 1,2; k4 – коэффициент, характеризующий погрешность зажимного устройства. Для ручных зажимов k4 = 1,3, для пневматических, гидравлических и других устройств, развивающих постоянную силу зажима, k4 = 1; k5 - коэффициент, характеризующий степень удобства расположения рукояток в ручных зажимных устройствах. При удобном их расположении k5 =1, при неудобном k5 - 1,2; k6 - коэффициент, учитывающий только наличие моментов, стремящихся повернуть заготовку на опорах; при установке на точечные опоры k6 = 1, при установке на пластины опорные k6 = 1,5.

4. Устанавливаются усилия зажима. Величина зажимного усилия определяется на основе решения задачи статики на равновесие детали под действием всех приложенных к ней сил и моментов. В практике конструирования приспособлений в зависимости от применяемых методов обработки имеет место несколько характерных схем расчета зажимных сил.

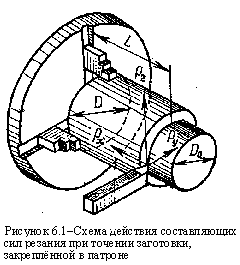

П

Рисунок - Схема

действия составляющих сил резания при

точении

2.2.1. Определение усилия зажима заготовки при точении

При токарной обработке на заготовку, закрепленную в трехкулачковом патроне, действуют составляющие силы резания Рz, Рx и Ру (рисунок 7). Вертикальная сила резания Рz создает на обрабатываемой заготовке крутящий момент М, сила Рx стремится сдвинуть заготовку в осевом направлении и радиальная сила Рy создает опрокидывающий момент

Мопр=

PY

![]() (18)

(18)

Рисунок 7 – Схема

действия составляющих сил резания при

точении заготовки, закрепленной в

патроне

Величина крутящего момента зависит от силы Рz и отношения D/D0 где D и D0 — диаметры заготовки до и после обработки. Чем больше это отношение, тем меньше действие крутящего момента на заготовку. Величина опрокидывающего момента зависит от силы Ру и отношения L/D, где L — длина вылета обрабатываемой заготовки. Чем больше это отношение, тем больше действие опрокидывающего момента на заготовку. Моменты трения Мтр и зажима Wсум заготовки в патроне всеми кулачками в основном зависят от крутящего момента резания М и коэффициента трения (сцепления) между поверхностями кулачков и обрабатываемой заготовки:

Мтр= WсумfR = kM = kPzR0

Откуда

Wсум=

![]() =

=

![]() ,

(19)

,

(19)

конца заготовки, см. где k =1,3 - 1,6 - коэффициент запаса; f - коэффициент трения (сцепления) между кулачками и поверхностью обрабатываемой заготовки, зависящий от вида рабочей поверхности кулачков. Для гладкой поверхности f = 0,2, при наличии кольцевых канавок f = 0,3 - 0,4, продольных канавок f = 0,45 - 0,5; для рифленой поверхности f = 0,8 - 1; R - радиус необработанного конца заготовки, см; R0 - радиус обработанного

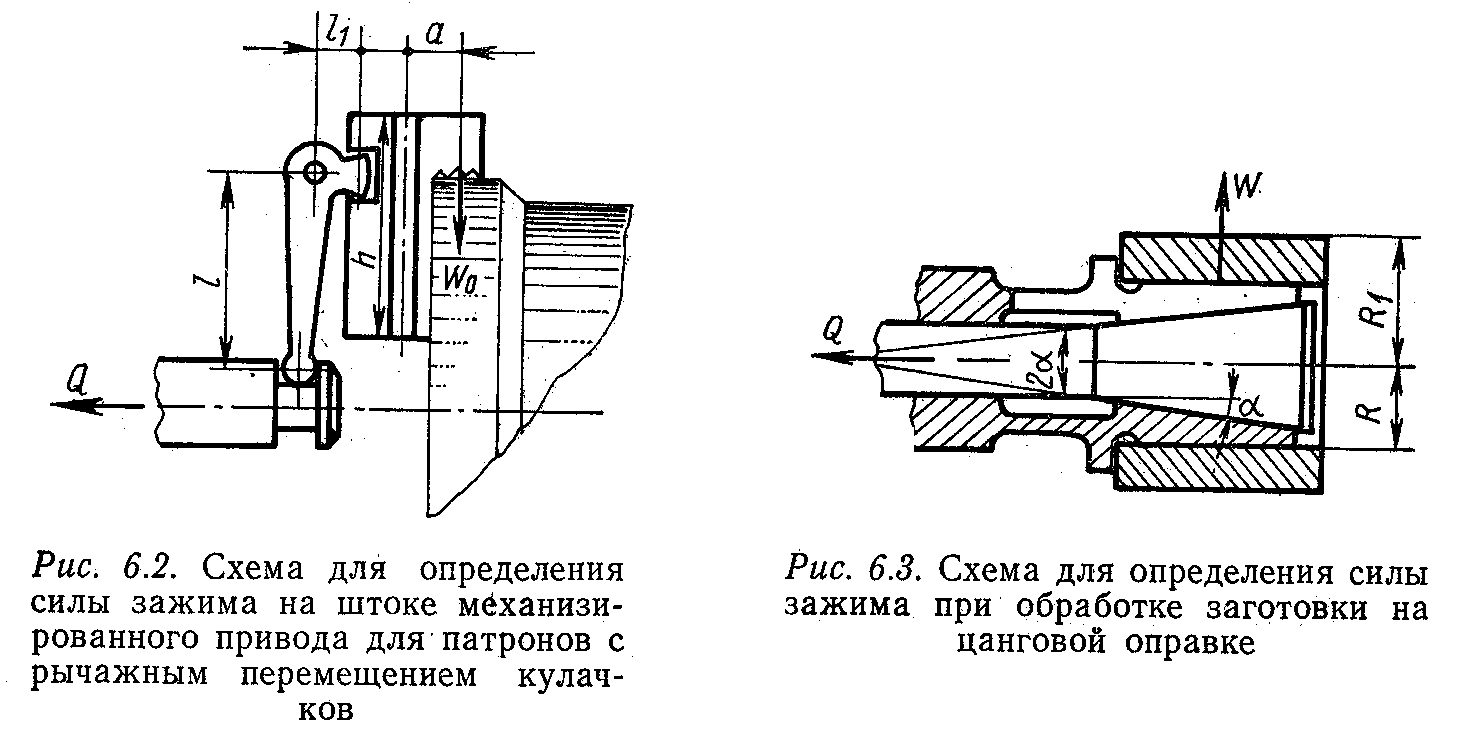

Рисунок 8 – Схема

для определения силы зажима на штоке

механизированного привода для патронов

с рычажным перемещением кулачков

Рисунок 9 – Схема

для определение силы зажима при обработке

заготовки на цанговой оправке

Сила на одном кулачке

W0=

![]() ,

(20)

,

(20)

где n — число кулачков патрона. Величину Wсум проверяют на возможность сдвига обрабатываемой заготовки силой Рх по формуле Wсумf ≥ kPx, откуда

![]() ,

кгс (21)

,

кгс (21)

Найденное усилие зажима Wсум позволяет определить (в зависимости от, вида зажимного механизма) требуемую силу Q на штоке силового привода. Необходимое усилие на штоке привода трехкулачкового патрона (рисунок 8) с рычажным перемещением кулачков

Q=

k1(1+![]() )

)![]() Wсум

кгс. (22)

Wсум

кгс. (22)

где k1 = 1,5 - 1,2 - коэффициент, учитывающий дополнительные силы трения в патроне; а — вылет кулачка от середины его опоры до центра приложения силы зажима W0 ; μ = 0,15 - 0,2 - коэффициент трения между кулачками и пазами корпуса патрона; h — длина направляющей части кулачка в корпусе, патрона, см; 1, 11 — длина малого и большого плеч рычага, см.

Заготовка, закрепленная на цанговой оправке (рисунок 9), подвергается при токарной обработке воздействию момента резания, которому противостоит момент силы трения:

Мтр= WсумfR, (23)

где Wсум - суммарная сила зажима обрабатываемой заготовки всеми лепестками цанги.

Рисунок 10 – Схема

для определения силы зажима при обработке

заготовки на оправке с торцовым прижимом

Условие равновесия в этом случае имеет вид

Wсум=fR=kM=kPzR1. (24)

Откуда

Wсум=

=

![]() кгс.

(25)

кгс.

(25)

При упоре заготовки в бурт оправки и при неподвижной цанге зависимость между силой зажима Wсум и силой на штоке силового привода Q выражается формулой:

Q = Wсум tg (α +φ) кгс, (26)

где а — половина угла при вершине конуса цанги; φ - угол трения в цанге, для стальных шлифованных поверхностей tg φ = 0,2.

Действительная сила зажима заготовки, создаваемая силовым механизмом, должна быть равна расчетной или несколько больше. Значение ее зависит от величины исходной силы и передаточного отношения сил выбранного механизма

i

=

![]() .

(27)

.

(27)

При закреплении обрабатываемой детали в зависимости от типа оправки различают следующие случаи: торцовый зажим на жесткой оправке, крепление на оправке с разрезной втулкой, крепление на разжимной оправке с упругой оболочкой и др. Поскольку силы резания в этих случаях действуют непосредственно на опорные поверхности, в расчетах влияние составляющих сил резания Рх и Ру можно не учитывать.

При установке обрабатываемой детали на жесткой оправке с торцовым зажимом (рисунок 10) сила, действующая на шток, должна вызвать на торце обрабатываемой детали момент сил трения больший, чем крутящий, возникающий от силы резания Pz а именно:

![]() ,

(28)

,

(28)

где f - коэффициент сцепления, для оправок с торцовым зажимом f = 0,1 - 0,15, для разжимных f = 0,15 — 0,2; D1 — наружный диаметр опорной шайбы, мм; d — диаметр оправки, мм; k — коэффициент запаса, k = 1,2 — 1,5; Рz - сила резания, кгс; D — диаметр обрабатываемой поверхности, мм.

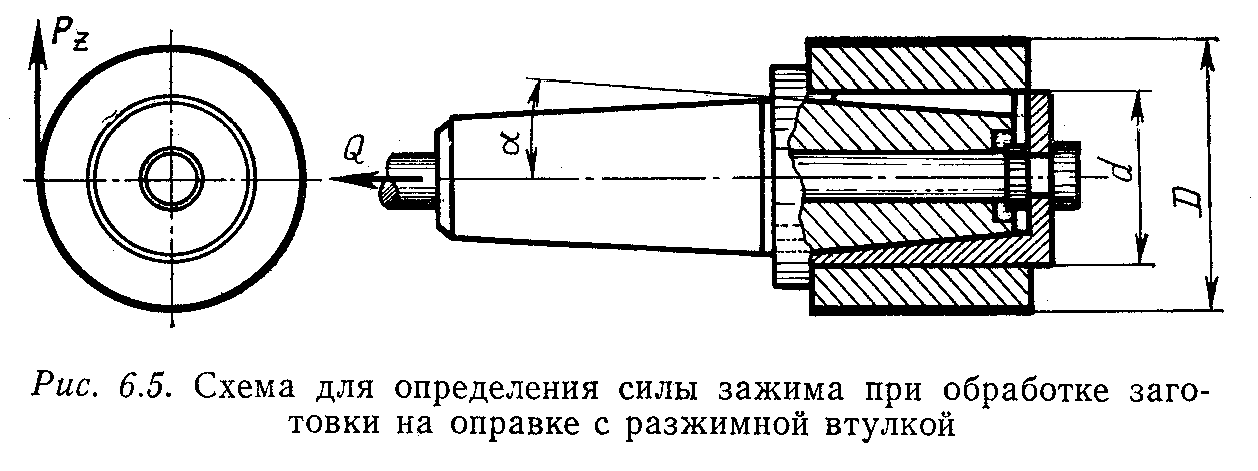

Рисунок 11– Схема

для определения силы зажима при обработке

заготовки на оправке с разжимной втулкой

Откуда

![]() кгс.

(29)

кгс.

(29)

Определение усилия Q для разжимной втулки (рисунок 11) аналогично определению усилия для, цангового зажима. При этом исходят из условия что момент силы трения на поверхности оправки должен быть значительно больше момента силы резания:

Следовательно, сила на штоке

![]() (30)

(30)

![]() ,

кгс (31)

,

кгс (31)

2.2.2. Определение усилия зажима заготовки при сверлении

В процессе обработки отверстий сверлением, зенкерованием и развертыванием обрабатываемая заготовка находится под действием крутящего момента М и осевого усилия Р0. В подавляющем большинстве конструкций сверлильных приспособлений сила подачи и сила зажима действуют в одном направлении, прижимая заготовку к установочной поверхности.

При торцовом креплении заготовки в накладном кондукторе (рисунок 12) не требуется большого зажимного усилия. В этом случае сила зажима должна обеспечить надежный прижим кондукторной плиты к заготовке только в момент засверливания. Под действием крутящего момента резания М деталь стремится повернуться вокруг оси АА. Этому моменту противодействует момент трения Мтр, создаваемый осевым усилием и силой зажима.

![]() ,

(32)

,

(32)

Рисунок 12 – Схема

сил, действующих при сверлении заготовки

в кондукторе с торцовым прижимом

где М - крутящий момент на сверле; d - диаметр сверла, мм; k - коэффициент запаса; R - расстояние от центра сверла до центра заготовки, мм;

Р0 — осевое усилие, кгс; f - коэффициент трения; R1 — расстояние от середины опорной площадки до центра заготовки, мм.

Откуда

![]() ,

кгс (33)

,

кгс (33)

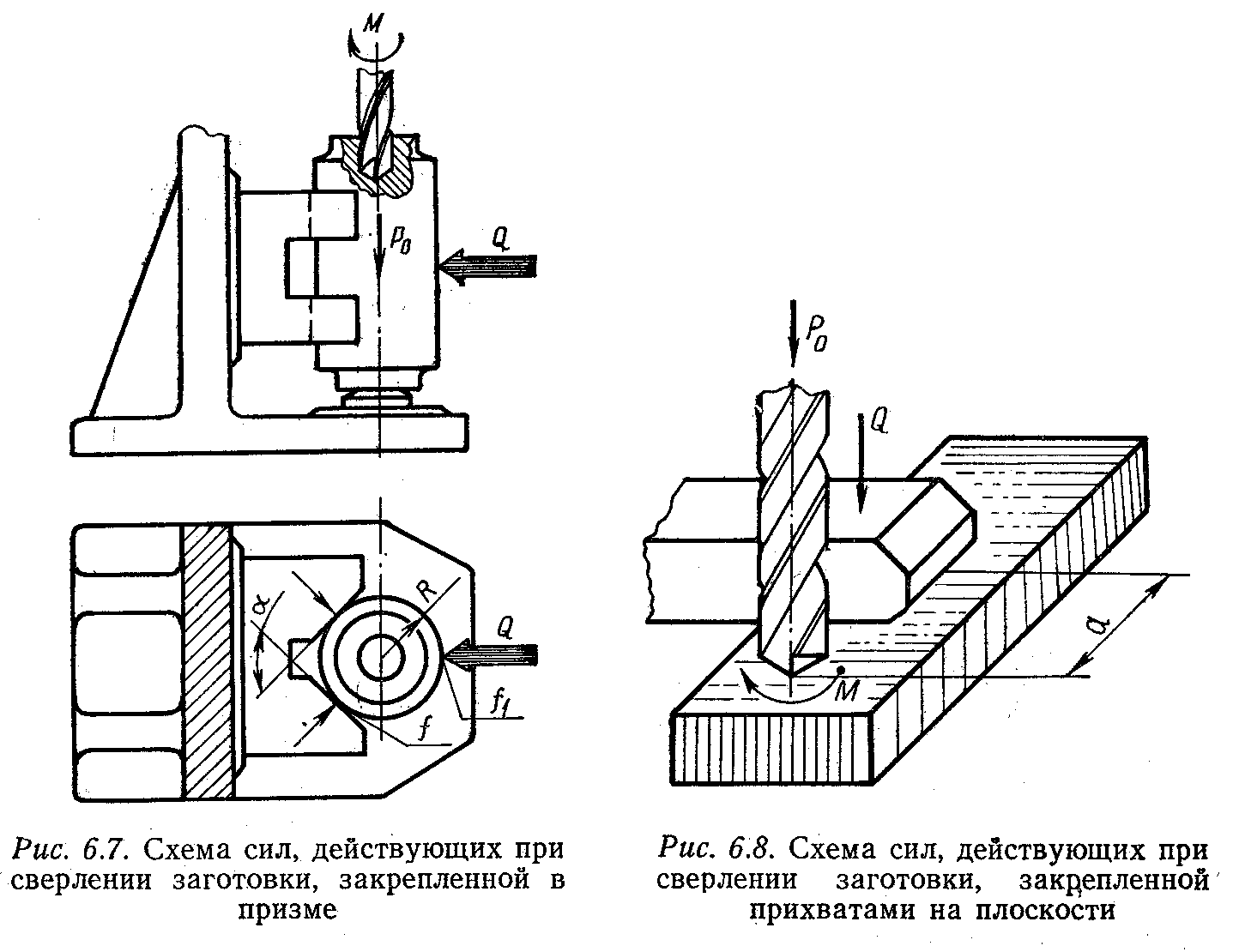

При сверлении центрального отверстия на заготовку диаметром 2R, установленную в призму с углом α = 900, действует момент резания М (рисунок 13). Ему противодействуют силы трения, возникающие на поверхностях контакта заготовки с установочными и зажимными устройствами приспособления. Пренебрегая трением на торце заготовки о нижнюю опору, условие равновесия можно записать в следующем виде:

(34)

(34)

где f1 — коэффициент трения.

Откуда

,

кгс. (35)

,

кгс. (35)

Рисунок 14 – Схема

сил, действующих при сверлении заготовки,

закреплённой в призме

Рисунок 13 – Схема

сил, действующих при сверлении заготовки,

закрепленной прихватами на плоскости

При креплении заготовки на плоскости прихватами (рисунок 14) момент резания М, возникающий при сверлении, должен уравновешиваться силами трения. Без учета силы подачи условие равновесия имеет вид

kM = Qfa, (36)

где а — расстояние от оси сверла до оси прихвата, мм.

Откуда

![]() (37)

(37)