ЛАБОРАТОРНАЯ

РАБОТА

Исследование различных видов сварных соединений и швов.

Определение коэффициентов наплавки, расплавления и потерь при ручной дуговой сварке

1. Цель работы

Научить студентов определять виды сварных соединений и швов, коэффициенты наплавки, расплавления и потерь при ручной дуговой сварке.

Произвести классификацию сварных соединений и швов, полученных при ручной дуговой сварке.

2. Содержание работы

Ознакомиться с правилами техники безопасности при ручной электродуговой сварке.

Ознакомиться с устройством и принципом действия сварочного трансформатора.

Определить экспериментально виды сварных соединений и швов, произвести классификацию полученных сварных соединений и швов, полученных при ручной дуговой сварке.

Определить экспериментально исходные данные и выполнить расчет коэффициентов расплавления, наплавки и потерь исследуемых марок электродов.

3. Теоретическая часть

Сварка - получение неразъёмных соединений посредством установления межатомных связей между свариваемыми поверхностями при их местном или общем нагреве или пластическом деформировании.

Для образования соединений сваркой необходимо выполнение следующих условий:

освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов;

энергетические воздействия поверхностных атомов, облегчающее их взаимодействие друг с другом;

сближение свариваемых поверхностей на расстояния сопоставимые с межатомным расстоянием в свариваемых заготовках.

Эти условия реализуются различными способами сварки путем энергетического воздействия на материалы в зоне сварки.

По виду применяемой энергии сварка может быть электрической, химической, лучевой, механической, электромеханической и др.

Электрические виды сварки включают в себя следующие сварки: дуговую (ручную, под флюсом, в защитных газах, подводную); плазменную; высокочастотную; диффузионную и электрошлаковую.

Химические виды сварки включают в себя термитную и газовую сварку.

К лучевым видам сварки относятся электронно-лучевая и лазерная сварка.

Механические виды сварки - холодная, ультразвуковая, сварка трением и взрывом.

К электромеханическим видам сварки относятся все способы контактной сварки - это сварка с применением давления, при которой используется теплота, выделяющаяся при прохождении электрического тока в месте контакта свариваемых частей.

3.1 Классы сварки

Все виды сварки, в зависимости от формы энергии, используемой для образования сварного соединения, разделяются на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки осуществляемые с использованием тепловой энергии: дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.

К термомеханическому классу относятся виды сварки осуществляемые с использованием тепловой энергии и давления: контактная, стыковая, точечная, шовная, диффузионная и др.

К механическому классу относятся виды сварки осуществляемые с использованием механической энергии и давления: ультразвуковая, взрывом, трением, холодная и т.д.

3.2 Свариваемость материалов

Свариваемость - способность материалов образовывать сварные соединения, свойства которых близки к свойствам свариваемых материалов.

Свариваемость материалов в основном оценивается степенью соответствия заданных свойств сварного соединения одноименным свойствам основного материала и их склонностью к образованию сварочных дефектов (трещин, пор, шлаковых включений и др.)

Трещины могут появиться как результат снижения пластичности и прочности в процессе кристаллизации материала шва (горячие трещины) так и вследствие полиморфных превращений и насыщения газами после сварки (холодные трещины). Холодные трещины обычно возникают в зоне термического влияния после завершения кристаллизации. Склонность стали к образованию холодных трещин оценивают по эквиваленту углерода: Сэкв = С + Si/24 + Мп/6 + Сг/5 + Ni/10 + V/14 + Мо/4 + 5В. Если Сэкв> 0,4%, сталь считается склонной к образованию холодных трещин.

Стали по свариваемости разделяют на четыре группы: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

Свариваемость материалов в основном определяется типом и свойством структуры, формирующейся в сварном соединении. При сварке однородных материалов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов. При сварке разнородных материалов в зависимости от различия их физикомеханических свойств в месте соединения образуется твердый раствор с решеткой одного из материалов или химическое соединение с решеткой отличающейся от решеток исходных материалов. Такие материалы ограниченно или плохо свариваемые.

Стали с содержанием углерода до 0,25% хорошо свариваются, с 0,25% до 0,45% удовлетворительно свариваются, а при более высоком содержании углерода свариваемость ограниченная или плохая, так как в зоне термического влияния образуются закалочные структуры, приводящие к холодным трещинам.

3.3 Дуговая сварка

Дуговая сварка - сварка плавлением, при которой нагрев осуществляется электрической дугой называемой сварочной. Сварочная дуга - одна из форм электрического разряда в ионизированной смеси газов, паров металла, компонентов электродных покрытий, флюсов.

В зависимости от материала и числа электродов, способа включения электродов и заготовки в электрическую цепь различают следующие способы дуговой сварки:

сварка неплавящимся электродом (графитовым или вольфрамовым);

сварка плавящимся электродом (металлическим);

сварка дугой прямого действия;

сварка косвенной дугой горящей между двумя электродами;

сварка трехфазной дугой.

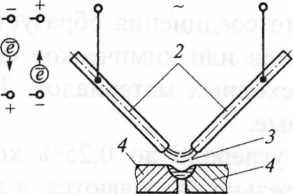

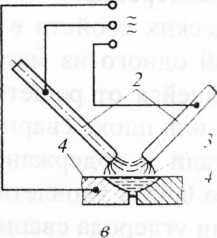

Схемы дуговой сварки представлены на рисунке 1.

Дуга прямого действия - дуга, при которой объект сварки включен в цепь сварочного тока (рис. 1, а). Электрическая сварочная дуга 3 горит между электродом 2 и свариваемыми заготовками 4. Сварной шов получается за счет плавления электрода и (или) присадочного прутка 1.

Питание дуги осуществляется постоянным или переменным током. При применении постоянного тока различают сварку на прямой и обратной полярности. В первом случае электрод подключают к отрицательному полюсу (катоду), а во втором к положительному полюсу (аноду).

Дуга косвенного действия - дуга, при которой объект сварки не включен в цепь сварочного тока (рис. 1, б). В этом случае электроды 2 включены в цепь переменного тока. Дуга 3 горит между двумя, как правило, неплавящимися электродами 2. Металл кромок заготовок 4 нагревается и расплавляется теплотой столба дуги между электродами.

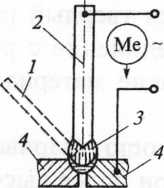

При сварке трехфазной дугой (рис. 1, в), дуга 3 горит между электродами 2, а также между каждым электродом и заготовками 4.

Рисунок

1 - Схемы дуговой сварки:

а - дуга прямого действия; <Г- дуга косвенного действия; трехфазная дуга;

1 - присадочный пруток; 2 - электрод; 3 - сварочная дуга; 4 - заготовки; Me - перенос

капель металла; е - движение электронов

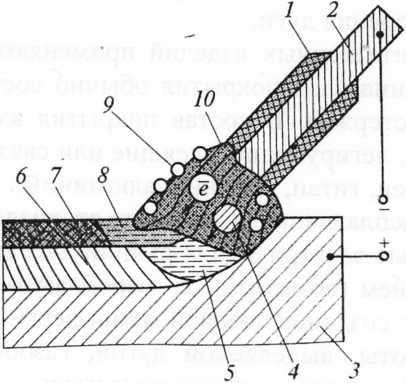

Ручная дуговая сварка (РДС) - сварка с применением электродов с электродным покрытием, осуществляемая вручную. РДС позволяет выполнять швы в разных пространственных положениях (нижнем, вертикальном, горизонтальном, потолочном). По схеме процесса (рис.2) дуга 10 горит между стержнем 2 электрода и металлом заготовки 3. Температура дуги 6000...7000 °С. В соответствии с полярностью показано прямое включение, когда направление движения электронов совпадает с направлением стекания капель 4 расплавленного металла. Температура катода (электрода) и анода составляет соответственно 2400 и 2600 °С. Вместе со стержнем плавится и покрытие 1 электрода, образуя защитную газовую атмосферу 9 вокруг дуги и жидкую шлаковую ванну 8 на поверхности ванны жидкого металла 5. Шлаковая ванна и ванна жидкого металла образуют сварочную ванну. По мере продвижения дуги в процессе сварки сварочная ванна затвердевает и образует сварочный шов 6 с твердой шлаковой коркой 7.

Электрод представляет собой металлический стержень с нанесенным на его поверхность слоем специального покрытия (обмазки).

Свойства электрода определяются в основном химическим составом электродного стержня и покрытия. Химический состав электродной стальной проволоки, из которой изготовляют электродные стержни, выбирают в соответствии с химическим составом и свойствами металла свариваемого изделия.

Рисунок

2 - Схема процесса ручной дуговой сварки

покрытым электродом:

1 - покрытие (обмазка); 2 - стержень; 3 - заготовка; 4 - капли расплавленного металла электрода; 5 - ванна жидкого металла; 6 - шов; 7 - шлаковая корка; 8 - шлаковая ванна; 9 - газовая атмосфера; 10 - сварочная дуга; е - электроны

Применяют электроды металлические плавящиеся (стальные, чугунные, алюминиевые, медные, из титановых и медных сплавов) и неплавя- щиеся (угольные, графитовые и вольфрамовые).

Угольные электроды изготавливают диаметром 6...30 мм длиной до 300 мм.

Стальные электроды для ручной сварки изготавливаются из специальной сварочной проволоки диаметром 0,3... 12 мм по ГОСТ 2246, где они классифицируются по группам и маркам стали. Стандарт предусматривает три группы проволок: углеродистые, легированные, высоколегированные. Обозначение марок электродной проволоки состоит из букв и цифр (Св-08, Св-12X13, Св-08ХНМ, Св-ЗОХГСА и др). Первые две буквы «Св» указывают на назначение проволоки - сварочная для изготовления электродов (содержание серы или фосфора <0,04%), а следующие за буквами две цифры и буквы с цифрами аналогичны обозначениям, принятым для углеродистых качественных сталей.

Для ручной дуговой сварки проволоку нарезают длиной 250 ... 450 мм. Электроды диаметром 1 ... 2 мм применяют для сварки металла толщиной до 2 мм. Электроды диаметром 3 мм - для сварки металлов толщиной 5... 10 мм. Для сварки металла толщиной более 10 мм применяют электроды диаметром 5... 8 мм.

Электродное покрытие должно обеспечивать хорошую ионизацию дуги, раскисление и легирование металла шва и надежную защиту расплавленного металла сварочной ванны от воздействия воздуха.

Электродные покрытия (обмазки) применяют двух видов - тонкие и толстые. Тонкие обмазки электродов, обычно мел и жидкое стекло, составляет 1... 5 % от массы электродного стержня и предназначаются для увеличения устойчивости горения дуги.

Для сварки ответственных изделий применяются электроды с толстой обмазкой. Толщина слоя покрытия обычно составляет 15...35 % от массы электродного стержня. В состав покрытия входят шлакообразующие, газообразующие, легирующие, клеящие или связывающие вещества и раскислители (марганец, титан, кремний, алюминий).

Для защиты расплавленного металла от воздействия кислорода и азота воздуха, стальные электроды для ручной дуговой сварки покрывают специальным покрытием (обмазкой) из газообразующего вещества (крахмал, целлюлоза), для создания газовой атмосферы оттесняющей воздух. Под действием теплоты, выделяемой дугой, газообразующие вещества сгорают, создавая собственную газовую атмосферу.

Тип электродов по ГОСТ 9467 с Э38 по Э150. Здесь буква Э - электрод для дуговой сварки, а следующая за буквой цифра показывает минимально гарантируемый предел прочности металла шва (кгс/мм2). Марки электродов отличаются по химическому составу их покрытия. Электроды марки У ОНИ-13/45 применяют для сварки ответственных деталей.