- •Раздел 16. Пластмассы – конструкционные материалы

- •16.1. Краткие сведения о развитии производства пластмасс. Направления дальнейшего развития этой отрасли

- •16.2. Охрана окружающей среды

- •16.3. Использование вторичного сырья

- •16.4. Классификация пластмасс

- •16.5. Основные технологические свойства пластмасс

- •16.6. Основные пластические массы, применяемые в качестве конструкционных материалов

- •16.7. Способы изготовления деталей из пластмасс

- •16.7.2. Литьевое прессование

- •16.7.3. Штамповка листовых термопластов

- •16.7.5. Литье термопластов под давлением

- •16.7.6. Изготовление изделий выдавливанием (экструзия)

- •16.7.7. Изготовление труб из сложных пластиков

- •16.7.8. Центробежное литьё термопластов

- •16.7.9. Получение деталей из композиционных пластиков

16.7. Способы изготовления деталей из пластмасс

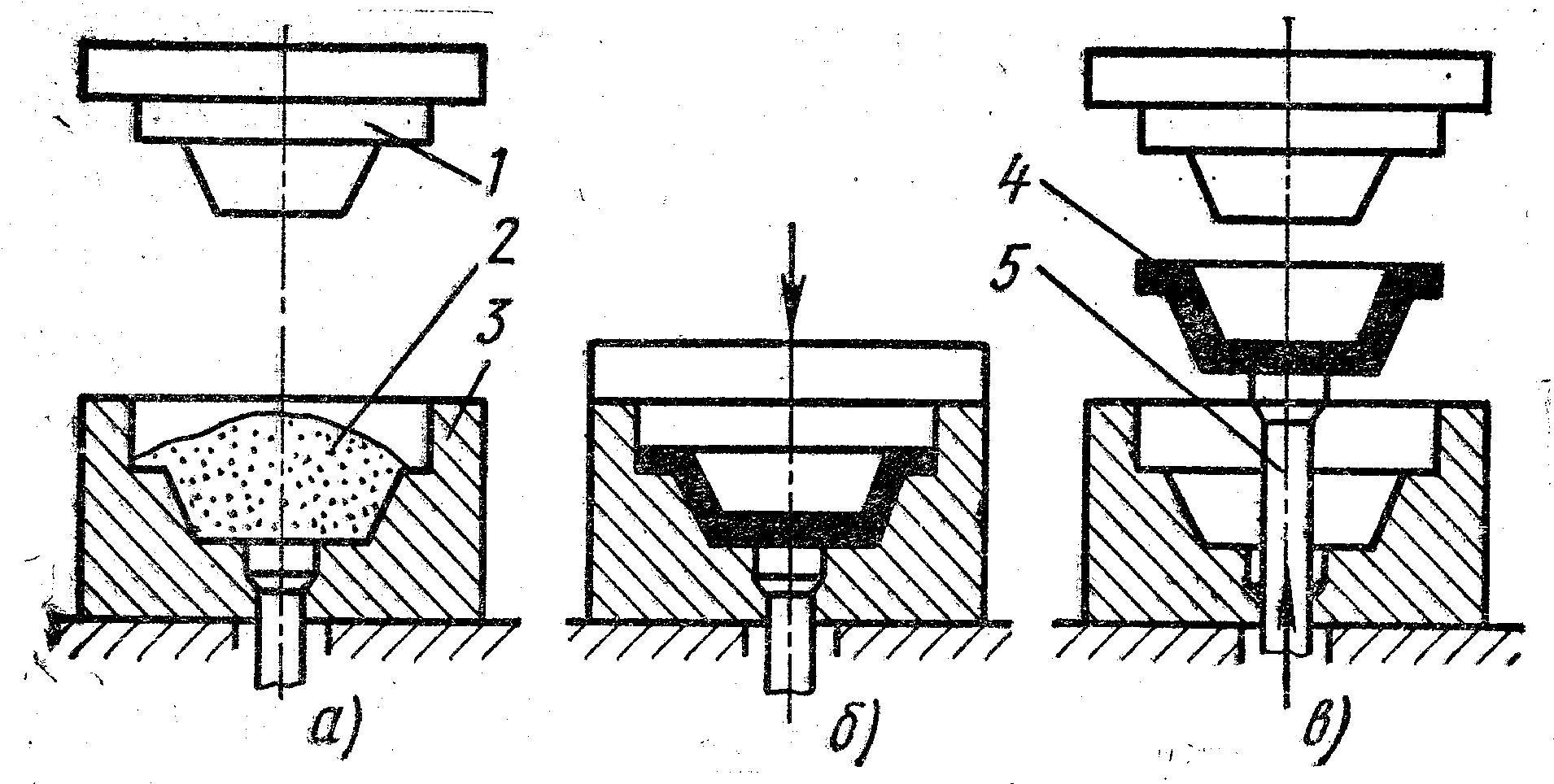

16.7.1. Прямое (компрессионное) прессование – один из основных способов переработки реактопластов в детали. В полость матрицы пресс-формы 3 (рис.16.3, а) загружают предварительно таблетизированный или порошко-бразный материал 2. При замыкании пресс-формы под действием усилия пресса пуансон 1 создаёт давление на прессуемый материал (рис.16.3, б). Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы.

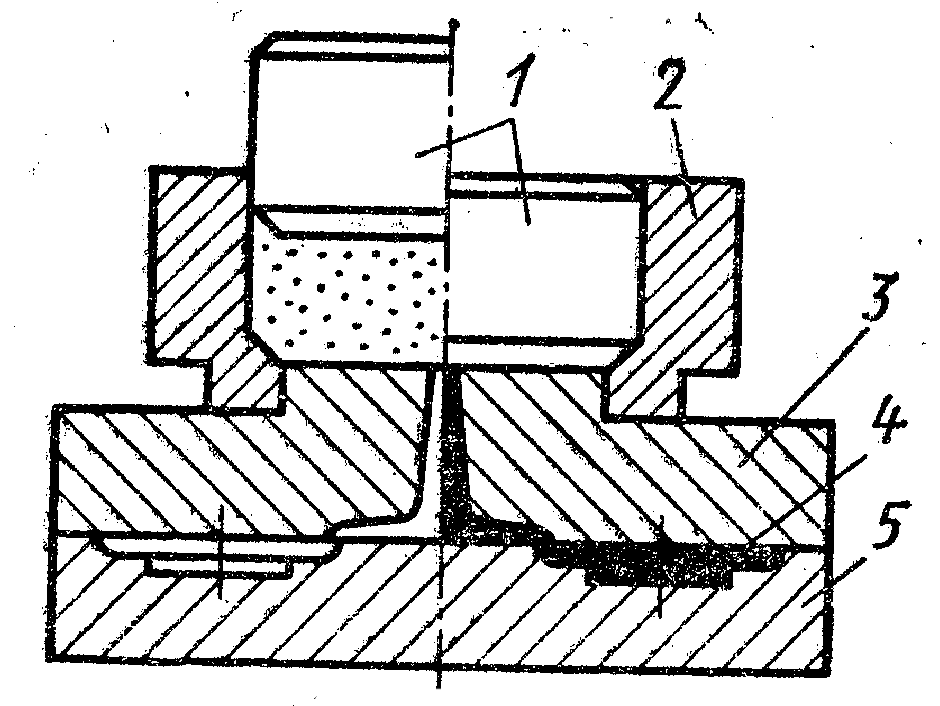

Рис. 16.3. Схема прямого прессования Рис. 16.4. Схема литьевого прессования.

После определённой выдержки, необходимой для отверждения материала, пресс-форма раскрывается и с помощью выталкивателя 5 из неё извлекается готовая деталь 4 (рис. 16.3, в).

Температура и давление прессования зависят от вида перерабатываемого материала, формы и размеров изготовляемой детали. Время выдержки под прессом зависит от скорости отверждения и толщины прессуемой детали. Для большинства реактопластов время выдержки выбирают из расчёта 0,5 – 2 мин. на 1 мм толщины стенки. Технологическое время может быть сокращенно вследствие предварительного подогрева материала в специальных шкафах. Давление зависит от текучести пресс - материала, скорости отверждения, толщины прессуемых деталей и других факторов.

Нагрев пресс-формы осуществляют обычно электронагревателем. Рабочую температуру в процессе прессования поддерживают постоянной с помощью автоматически действующих приборов. Для загрузки в полость пресс-формы определенного качества пресс - материала используют объёмную дозировку или дозировку по массе. Применяют также поштучную дозировку (загружают определённое число таблеток). Прессуют на гидравлических прессах.

Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материалов с порошкообразным и волокнистым наполнителями.

16.7.2. Литьевое прессование

Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость пресс-формы, а в специальную загрузочную камеру 2 (рис.16.4). Под действием теплоты от пресс-формы прессуемый материал переходит в вязкотекучее состояние и под давлением со стороны пуансона 1 выжимается из загрузочной камеры 2 в полость матрицы пресс-формы через специальное отверстие в литниковой плите 3. После отверждения материала пресс-форму разъединяют и готовые детали 4 извлекают из матрицы 5.

Литьевое прессование позволяет получать детали сложной формы, с глубокими отверстиями, в том числе резьбовыми. Возможна установка сложной и тонкой арматуры.

Недостатком литьевого прессования является повышенный расход пресс-материала, так как остаётся часть отверждённого и неиспользованного в дальнейшем пресс - материала. Кроме того, пресс-формы для литьевого прессования сложнее по конструкции и дороже пресс-форм для прямого прессования.

Форма и размеры прессуемых деталей зависят от формообразующих элементов пресс-формы, к которым предъявляют высокие требования по точности и качеству поверхности. Формообразующие детали пресс-форм изготавливают из высоколегированных или инструментальных сталей с последующей закалкой до высокой твёрдости. Для повышения износостойкости и улучшения внешнего вида прессуемых деталей формообразующие элементы пресс-форм полируют и хромируют.

Листы и плиты из термореактивных композиционных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчатобумажной ткани, стеклоткани и т.д.) пропитывают смолой и укладывают между горячими плитами прессов. Число уложенных слоёв ткани определяет толщину листов и плит. Размеры прессуемых деталей ограничиваются мощностью гидравлического пресса. Трубы, прутки круглого и фасонного сечения получают прессованием реактопластов через калиброванное отверстие пресс-формы. Процесс прессования характеризуется низкой производительностью и сложностями технологического характера.