- •Тема 7. Методы обработки типовых поверхностей деталей машин

- •7.1 Методы обработки наружных и внутренних цилиндрических поверхностей

- •7.1.1 Классификация деталей

- •7.1.2 Методы обработки наружных цилиндрических поверхностей

- •Точение

- •Фрезерование и протягивание

- •Чистовая и отделочная обработка

- •7.1.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •7.2. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •7.3. Методы обработки плоских поверхностей

- •7.3.1. Основные методы обработки плоских поверхностей

- •7.3.1.1. Обработка плоских поверхностей лезвийным инструментом

- •7.3.1.2. Обработка плоских поверхностей абразивным инструментом

- •7.4. Методы обработки резьбовых поверхностей. Краткие сведения о резьбе

- •7.5. Обработка зубьев зубчатых колес, шлицевых, шпоночных и других фасонных поверхностей

- •7.5.1. Назначение и классификация зубчатых передач

- •7.5.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Накатывание зубчатых колес

- •Обработка торцовых поверхностей зубьев цилиндрических колес

- •Методы зубоотделочной обработки цилиндрических зубчатых колес

- •7.5.3. Методы обработки шпоночных и шлицевых поверхностей. Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

Тема 7. Методы обработки типовых поверхностей деталей машин

7.1 Методы обработки наружных и внутренних цилиндрических поверхностей

7.1.1 Классификация деталей

Наружные и внутренние цилиндрические поверхности и прилегающие к ним торцы образуют детали типа тел вращения.

Согласно технологическому классификатору деталей машиностроения и приборостроения № 1 85 142 к таким деталям относят детали классов 71 и 72 «Детали типа тел вращения» и класса 75 «Детали типа тел вращения и не тел вращения». В свою очередь, детали – тела вращения делят на три типа в зависимости от соотношения длины детали по оси вращения L к наибольшему наружному диаметру D: при L/D ≥ 2 это валы оси, шпиндели, штоки, шестерни, гильзы, стержни и т. п.; при 2 > L/D > 0,5 включительно – втулки, стаканы, пальцы, барабаны и др.; при L/D ≤ 0,5 включительно – диски, кольца, фланцы, шкивы и т. п.

Большинство деталей типа тел вращения (валы, пальцы, стержни, втулки и т. д.) изготавливают из круглого проката. В производстве с большим объемом выпуска продукции, а также при изготовлении деталей сложной конфигурации со значительно различающимися по диаметру ступенями как наружных, так и внутренних поверхностей заготовки целесообразно получать методами пластического деформирования (ковка, штамповка, периодическая прокатка, обжатие на ротационно-ковочных машинах, электровысадка и т. п.). Кроме того, отдельные детали вышеуказанных классов изготовляют из литых заготовок из стали, чугуна и цветных сплавов. В каждом конкретном случае, выбирая заготовку, нужно стремиться к уменьшению ее металлоемкости, которая характеризуется коэффициентом использования материала у = т/М,

где т – масса готовой детали, кг;

М – масса заготовки, кг.

7.1.2 Методы обработки наружных цилиндрических поверхностей

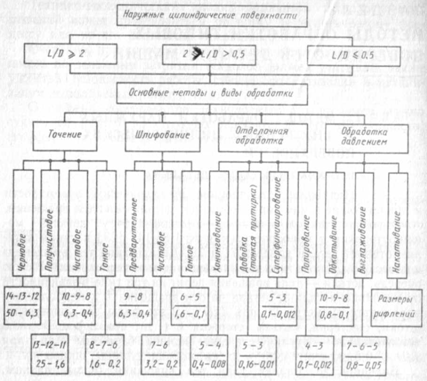

Классификация методов обработки наружных цилиндрических поверхностей показана на рис. 7.1. Отсюда можно определить предельные значения квалитетов и параметров шероховатости Ra в зависимости от вида и способа обработки заготовок, имеющих наружные цилиндрические поверхности. Квалитеты указаны для деталей из конструкционных и легированных сталей. Для деталей из чугуна или цветных сплавов допуски на размер можно принимать на один квалитет точнее.

Рис. 7.1. Классификация основных видов обработки наружных цилиндрический поверхностей: цифры в числителе означают достигаемые квалитеты, в знаменателе – параметр шероховатости Ra, мкм

Детали, имеющие поверхности вращения (цилиндрические, наружные, фасонные, цилиндрические внутренние и др.) обрабатывают на различных станках: токарной группы (токарно-винторезные, токарно-карусельные, токарно-револьверные, одношпиндельные и многошпиндельные полуавтоматы и автоматы, станки для тонкого точения и др.); шлифовальной группы (круглошлифовальные, бесцентрово-шлифовальные, притирочные, полировальные и т. п.). Станки этих групп применяют как обычные, так и с числовым программным управлением (ЧПУ).

Точение

Обработка на токарных станках. Для обработки наружных поверхностей применяют как центровые, так и бесцентровые станки. Широкое применение нашли универсальные токарные патронно-центровые станки горизонтальной компоновки, станки с ЧПУ.

Наиболее распространенным методом обработки цилиндрических наружных поверхностей является точение резцами.

При установке и обработке данных заготовок валов, осей, стержней и т. п. в качестве дополнительной опоры, повышающей жесткость технологической системы, применяют люнеты (подвижные и неподвижные).

Для точения цилиндрических поверхностей и поверхностей, прилегающих к ним и ограничивающих их длину (торцы, уступы, канавки, радиусы и т. п.), применяют проходные, подрезные (прямые и отогнутые), отрезные, канавочные и другие резцы с напайными пластинами из быстрорежущей стали или твердых сплавов и композиционных материалов (рис. 7.2).

Напайные пластины на резцах применяют, в основном, в единичном производстве чаще, чем многогранные пластины с механическим креплением, которые широко распространены в серийном и массовом производстве при обработке заготовок на станках с ЧПУ (рис. 9.2, г).

Рис. 7.2. Токарные резцы: а – проходной; б – подрезной; в – отрезной;

г – многогранный с механическим креплением; д – резец проходной для станков с ЧПУ; е – широкий резец

Проходные резцы для чистовой обработки выполняют с большим радиусом закругления при вершине резца и более тщательно доводят режущие грани. При достаточной жесткости станка применяют чистовые широкие резцы из твердого сплава (ГОСТ 18881–73) (рис. 7.2, е), чем достигается высокое качество поверхности.

На черновых операциях повышения производительности обработки добиваются увеличением глубины резания (уменьшение числа рабочих ходов), а также подачи.

На чистовых операциях подача ограничивается заданной шероховатостью поверхности, поэтому сокращение основного времени возможно за счет увеличения скорости резания.

Чистовое точение, как правило, осуществляется путем скоростного резания с использованием твердосплавного инструмента.

Для повышения производительности применяют силовое резание – обработку с большими подачами твердосплавными резцами, имеющими вспомогательный угол в плане φ1 = 0. Силовое резание позволяет получать поверхность с Ra = 3,2...1,6 мкм при подаче S0 = 3...4 мм/об и скорости резания v = 60...150 м/мин.

Обработка на токарно-карусельных станках. На универсальных токарно-карусельных станках (мод. 1А591, 1580Л, 1Л532, 1508 и др.) обрабатывают заготовки деталей типа тел вращения разнообразной формы с D ≤ 10 000 мм при L/D ≤ 1. Основными типами токарно-карусельных станков, выпускаемых станкостроительной промышленностью, являются: одностоечные с одним вертикальным суппортом с пятипозиционной револьверной головкой и боковым суппортом с четырехрезцовым поворотным резцедержателем (1508, 1510, 1512, 1516 и др.); двухстоечные с двумя вертикальными и одним боковым суппортами (1520, 1525, 1А591, 1580Л, 1Л532 и др.). Иногда на производстве используют и уникальные токарно-карусельные станки. Так, например, станок мод. 1А591 имеет диаметр планшайбы 8750мм и на нем можно обрабатывать заготовки 10 м, высотой до 5 м и массой до 200 тыс. кг (n = 0,11–11,2 об/мин).

Схемы точения цилиндрических поверхностей приведены на рис. 7.3.

Рис. 7.3. Схемы точения цилиндрических поверхностей на токарно-карусельных

станках: а – с помощью вертикального суппорта: б – с помощью бокового суппорта;

в – по методу деления припуска между двумя резцами; г – по методу деления длины (вертикальным и боковым суппортом)

Токарно-карусельные станки с ЧПУ позволяют автоматизировать обработку и в 2–2,5 раза повысить производительность труда.

Обработка на токарно-револьверных станках и полуавтоматах. На токарных станках общего назначения переходы сложной операции выполняют последовательно один за другим.

При обработке на токарно-револьверных станках (мод. 1371, 1А340, 1Г325 и др.) в серийном производстве производительность труда повышают путем совмещения переходов операции и применения многоинструментных наладок. На токарно-револьверных станках обрабатывают разнообразные заготовки деталей типа тел вращения из пруткового материала или из штучных заготовок. Характерной особенностью токарно-револьверных станков является наличие револьверной головки, в которой размещается режущий инструмент. Подвод инструмента в рабочую зону осуществляется поворотом револьверной головки.

Различают токарно-револьверные станки с вертикальной осью вращения револьверной головки (мод. 1Н316, 1А340, 1365 и др.) и с горизонтальной осью вращения (мод. 1Г325, 1341, 1А341 и др.). Револьверные головки имеют возвратно-поступательное движение, а с горизонтальной осью – еще и поперечное перемещение. Совмещение переходов обработки в операции типично для револьверных станков.

Токарно-револьверные станки при обработке наружных поверхностей обеспечивают точность по 12–9-му квалитету и параметр шероховатости поверхности Ra = 12,5...6,3 мкм.

Обработка на токарных многорезцовых станках и копировальных полуавтоматах. Токарно-многорезцовые станки рассчитаны (мод. 1708, 1Б730, 1722 и др.) на повышение производительности труда путем совмещения переходов операций и автоматического получения операционных размеров. Эти станки предназначены для обработки (в патроне или в центрах) заготовок деталей типа ступенчатых валов, блоков шестерен, валов-шестерен, фланцев, шкивов и т. п. в условиях среднесерийного и крупносерийного производства.

Токарные многорезцовые станки и копировальные полуавтоматы имеют два суппорта, работают в полуавтоматическом цикле. Они, как правило, одношпиндельные с горизонтальной и вертикальной компоновками. Обычно на многорезцовых станках обрабатывают заготовки диаметром до 500 мм, длиной до 1500 мм.

Основным режущим инструментом при обработке на многорезцовых станках является резец. Схемы наладок для обработки ступенчатых валов приведены на рис. 7.4.

Настройка резцов (рис. 7.4, а) производится так, чтобы обработка всех участков вала заканчивалась одновременно.

Основное время рассчитывают для резца, который точит наиболее длинную поверхность (или в совокупности по двум и более поверхностям, образующим общую длину обработки).

На рис. 7.4, б показана обработка заготовки детали по копиру.

Точность обработки на многорезцовых станках обеспечивается в пределах 13–14-го квалитета. Для получения более высокой точности (12–11-го квалитета) при обработке заготовок ступенчатых деталей необходимо применять широкие фасонные резцы и предусматривать последовательную работу инструментов продольного и поперечного суппортов.

Рис. 7.4. Схемы наладок многорезцовых станков: а – без копира; б – по копиру

Обработка на одношпиндельных и многошпиндельных токарных автоматах и полуавтоматах. В крупносерийном и массовом производстве наружные цилиндрические поверхности заготовок деталей типа тел вращения в основном обрабатывают на автоматах и полуавтоматах.

Автоматы и полуавтоматы, в зависимости от компоновок, делятся на горизонтальные и вертикальные, а по числу шпинделей – на одношпиндельные и многошпиндельные. Горизонтальные одношпиндельные автоматы подразделяют на автоматы продольного точения и токарно-револьверные. На автоматах продольного точения изготовляют детали из прутка диаметром до 30 мм и длиной до 100 мм, при этом обеспечивается точность по 7–6-му квалитету и Ra = 0,63...0,16 мкм. Такие автоматы чаще всего применяют в часовой, радио- и приборостроительной промышленности.

На токарно-револьверных автоматах изготовляют детали сложной формы из прутков диаметром 10–63 мм, точность обработки соответствует 10–8-му квалитету, Ra = 2,5...0,63 мкм.

Многошпиндельные горизонтальные автоматы и полуавтоматы подразделяют на горизонтальные прутковые автоматы и патронные полуавтоматы. Токарные многошпиндельные прутковые автоматы (четырех-, шести- и восьмишпиндельные) применяются для обработки заготовок из прутков диаметром 12–100 мм и длиной до 160 мм. Точность обработки обеспечивается в пределах 7–10-го квалитетов, a Ra = 2,5...0,63 мкм.

На токарных многошпиндельных патронных полуавтоматах обрабатывают, как правило, штучные заготовки длиной до 200 мм и диаметром до 200 мм в зависимости от модели станка. По точности они не уступают прутковым автоматам. При обработке заготовок на автоматах и полуавтоматах применяют различные схемы построения операций (параллельная, последовательная и параллельно-последовательная).

Обработка на многошпиндельных вертикальных полуавтоматах. В массовом и крупносерийном производстве для обработки наружных цилиндрических поверхностей заготовок деталей типа тел вращения широкое применение нашли многошпиндельные токарные вертикальные полуавтоматы последовательного и непрерывного (параллельного) действия.

Полуавтоматы последовательного и непрерывного действия применяют для обработки заготовок различных деталей диаметром до 630 мм. Они имеют шесть–восемь шпинделей. Заготовки устанавливают в патронах, центрах или специальных приспособлениях.

Многошпиндельные полуавтоматы последовательного действия предназначены для обработки заготовок в патронах и могут работать как по последовательной, так и по параллельно-последовательной схемам. Принципиальные схемы работы полуавтоматов приведены на рис. 7.5 (с одной загрузочной позицией – на рис. 7.5, а, с двумя загрузочными позициями – рис. 7.5, б). Шпиндель, имеющий одну загрузочную позицию (первую), последовательно перемещается с позиции на позицию (I–VI). На каждой позиции производится обработка одной или нескольких поверхностей заготовки в соответствии с циклом обработки. На этих станках можно производить предварительное и окончательное точение различных поверхностей с точностью по 9–8-му квалитету. Установку и снятие заготовки выполняют при остановленном шпинделе (позиция I). На схеме рис. 7.5, б показано перемещение шпинделей по параллельно-последовательной схеме: позиции 1–3–5–7–1 и 2–4–6–8–2.

Рис. 7.5. Принципиальные схемы работы полуавтоматов последовательного и непрерывного действия: а – с одной загрузочной позицией; б – с двумя загрузочными позициями; в – непрерывного действия

Полуавтоматы непрерывного действия предназначены для обработки заготовки в центрах и патронах. Они служат для обработки поковок и отливок сравнительно несложной формы. Точность обеспечивается по 11–10-му квалитету. Принципиальная схема работы шестишпиндельного полуавтомата непрерывного действия приведена на рис. 7.5, в.

За один полный оборот карусели на каждом шпинделе, проходящем загрузочную зону, заканчивается обработка заготовки. После этого шпиндель останавливается, суппорт отводится. Обработанную заготовку снимают со станка и устанавливают для обработки очередную. Закрепление заготовки, возобновление вращения шпинделя и подвод суппорта осуществляется автоматически.