10936

.pdf

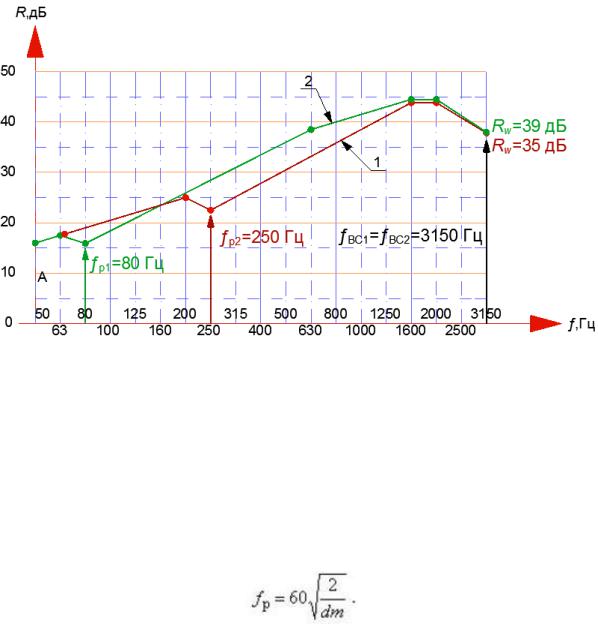

На основании расчетов были построены частотные характеристики звукоизоляции для двух типов каркасно-обшивных перегородок с шириной воздушного промежутка 50 мм и 100 мм (см. рис. 2) и произведен анализ влияния параметров ограждающих конструкций на их звукоизоляцию.

Рис. 2. Частотные характеристики звукоизоляции каркасно-обшивных перегородок с различной шириной воздушного промежутка (обшивки из гипсокартонных листов толщиной по 12,5 мм; без заполнения воздушного промежутка звукопоглощающим материалом): 1 – ширина воздушного промежутка 50 мм; 2 – ширина воздушного промежутка 100 мм. Здесь использованы следующие обозначения: Rw, дБ – индекс

изоляции воздушного шума; fР, Гц – резонансная частота системы «масса-упругость- масса»; fВС, Гц – граничная частота волнового совпадения.

Граничные частоты (резонансы) – рассчитывались по формуле [2]:

где т - поверхностные плотности обшивок, кг/м2; d - ширина воздушного промежутка, м.

Анализируя данные, представленные на рис. 2, можно сделать следующие выводы:

1) при увеличении ширины воздушного промежутка, значение резонансной частоты смещается в область более низких частот, за пределы нормируемого диапазона частот (ниже 100 Гц);

110

2)на средних частотах (200-1250 Гц) при увеличении воздушного промежутка наблюдается повышение звукоизоляции на 5 – 6 дБ;

3)в диапазоне высоких частот (2000 - 3150 Гц) наблюдается резкое снижение звукоизоляции (на 7 – 8 дБ) в обоих типах перегородок за счет эффекта волнового совпадения для листов обшивок (граничная частота

волнового совпадения f ВС).

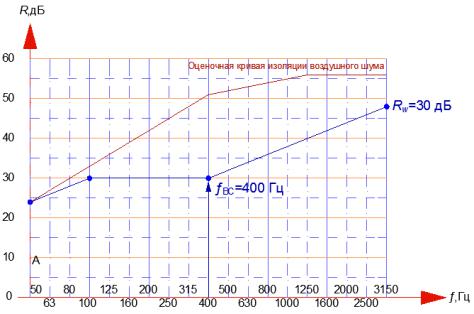

На следующем этапе исследования были построены частотные характеристики звукоизоляции для каркасно-обшивных перегородок с заполнением воздушного промежутка звукопоглощающим материалом – минеральной ватой толщиной 50 мм и 100 мм плотностью 50 кг/м3 (см. рис.

3).

Рис. 3. Частотные характеристики звукоизоляции каркасно-обшивных перегородок с различной шириной воздушного промежутка (обшивки из гипсокартонных листов толщиной по 12,5 мм; с заполнением воздушного промежутка звукопоглощающим материалом): 1 – ширина воздушного промежутка 50 мм; 2 – ширина воздушного промежутка 100 мм. Здесь использованы следующие обозначения: Rw, дБ – индекс

изоляции воздушного шума; fР, Гц – резонансная частота системы «масса-упругость- масса»; fВС, Гц – граничная частота волнового совпадения.

Анализируя данные, представленные на рис. 3, можно сделать следующие выводы:

1) при увеличении ширины воздушного промежутка, значение резонансной частоты смещается в область более низких частот, за пределы нормируемого диапазона частот (ниже 100 Гц) (как и в предыдущем исследовании);

111

2)начиная с 125 Гц при увеличении воздушного промежутка, наблюдается повышение звукоизоляции на 6 – 14 дБ;

3)в диапазоне высоких частот (2000 - 3150 Гц) наблюдается резкое снижение звукоизоляции (на 7 – 8 дБ) в обоих типах перегородок за счет эффекта волнового совпадения для листов обшивок (граничная частота

волнового совпадения f ВС).

В ходе данного научного исследования, для проведения сравнительного анализа была построена частотная характеристика звукоизоляции для однослойной перегородки из пазогребневых гипсовых плит (ρ = 1250кг/м3) толщиной 80мм (см. рис. 4).

Рис. 4. Частотная характеристика звукоизоляции однослойной перегородки из пазогребневых гипсовых плит (ПГП). Здесь использованы следующие обозначения: Rw,

дБ – индекс изоляции воздушного шума; fВС, Гц – граничная частота волнового совпадения.

Все частотные характеристики звукоизоляции исследуемых перегородок и полученные значения индексов изоляции воздушного шума (Rw, дБ) были сведены в сравнительный график (см. рис. 5).

112

Рис. 5. Сравнение частотных характеристик звукоизоляции различных типов исследуемых перегородок. Здесь использованы следующие обозначения: Rw, дБ – индекс изоляции воздушного шума.

На сравнительном графике видно, что только одна из исследуемых конструкций удовлетворяет нормативным требованиям [1] по величине индекса изоляции воздушного шума (для межкомнатных перегородок в жилых зданиях Rw ≥ 43 дБ): каркасно-обшивная перегородка с толщиной воздушного промежутка 100 мм, с заполнением минеральной ватой имеет индекс изоляции воздушного шума Rw = 47дБ.

На основании сравнения расчетных кривых звукоизоляции однослойной и нескольких типов многослойных перегородок можно сделать следующие выводы:

1) в диапазоне средних и высоких частот (f > 125 Гц) каркаснообшивные перегородки обладают более высокой звукоизоляцией по сравнению с однослойными перегородками из гипсовых материалов сравнимой толщины. При этом поверхностная плотность каркаснообшивных перегородок значительно ниже поверхностной плотности перегородки из ПГП (примерно в 4 раза), что является дополнительным преимуществом;

113

2) резонансные частоты рассмотренных однослойной и многослойных перегородок расположены в различных частотных диапазонах – для однослойной перегородки частота волнового совпадения расположена в диапазоне средних частот (fВС = 400 Гц), а для обшивок многослойных перегородок данная резонансная частота расположена в диапазоне высоких

частот (fВС = 3150 Гц);

3) многослойные перегородки по сравнению с однослойным ограждением имеют еще одну резонансную частоту системы «масса- упругость-масса», которая расположена в диапазоне низких и средних частот (63 – 250 Гц). За счет этого резонанса происходит снижение звукоизоляции многослойных перегородок в данном диапазоне на 3 – 5 дБ. Изменяя ширину воздушного промежутка, данную резонансную частоту можно смещать по частотной шкале.

Проведенное исследование позволяет сделать вывод о значительных преимуществах многослойных каркасно-обшивных перегородок по сравнению с однослойными перегородками из пазогребневых гипсовых плит сравнимой толщины по следующим параметрам:

1)звукоизоляция (R, дБ) в диапазонах средних и высоких частот (f >

125 Гц);

2)индекс изоляции воздушного шума (Rw, дБ);

3)поверхностная плотность (µ, кг/м2).

Литература

1.СП 51.13330 «Защита от шума»

2.СП 275.1325800.2016. «Конструкции ограждающих жилых и общественных зданий. Правила проектирования звукоизоляции»

Глазков К.А.

ФГБОУ ВО «Нижегородский государственный архитектурно-строительный университет»

КЛАССИФИКАЦИЯ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Дефектом называют несовершенства, полученные конструкцией при её изготовлении и монтаже. Виды дефектов железобетонных конструкций зависят от многих факторов, основными из которых являются [3, cт. 62]:

−физико-механические характеристики железобетона, зависящие от класса арматуры и бетона;

−вид воздействия (силовое, агрессивные воды и газы, температурно-влажностный режим окружающей среды);

114

−вид, направление и способ силового нагружения (статическое или динамическое, сосредоточенное или распределенное);

−соответствие фактических нагрузок и воздействий расчетным;

−соответствие фактической расчетной схемы от проектной;

−тип здания или сооружения и его конструктивная схема

(сборное, сборно-монолитное, монолитное, этажность);

−нарушение технологии при изготовлении, транспортировке, складировании и монтаже железобетонных конструкций;

−ошибки при проектировании;

−механические повреждения.

При проведении обследований технического состояния зданий и сооружений, следует учитывать, что дефекты железобетонных конструкций могут носить общий характер, присущий всем железобетонным конструкциям, и специфический, относящийся к определенным типам зданий и сооружений. К общему характеру относятся те дефекты, которые зачастую встречаются на объектах гражданского строительства и легкой промышленности, а специфические к зданиям с агрессивными средами воздействия на железобетонные конструкции такие как ГЭС, ТЭЦ, АЭС, химическая и нефтехимическая промышленность и т.п.

В зависимости от степени повреждения дефекты делят на три группы:

I группа повреждения, практически не снижающие прочность и долговечность конструкции (поверхностные раковины, пустоты; трещины, в том числе усадочные, раскрытием не свыше 0,2 мм, а также, у которых под воздействием временной нагрузки и температуры раскрытие увеличивается не более чем на 0,1 мм; сколы бетона без оголения арматуры и т.п.);

II группа повреждения, снижающие долговечность конструкции (коррозионноопасные трещины раскрытием более 0,2 мм и трещины раскрытием более 0,1 мм, в зоне рабочей арматуры предварительно напряженных пролетных строений, в том числе и вдоль участков под постоянной нагрузкой; трещины раскрытием более 0,3 мм под временной нагрузкой; пустоты раковины и сколы с оголением арматуры; поверхностная и глубинная коррозия бетона и т.п.);

III группа повреждения, снижающие несущую способность конструкции (трещины, не предусмотренные расчетом ни по прочности, ни по выносливости; наклонные трещины в стенках балок; горизонтальные трещины в сопряжениях плиты и пролетных строений; большие раковины и пустоты в бетоне сжатой зоны и т.п.).

Рассмотри несколько дефектов из выше приведенных групп.

К примеру: «Полости на поверхности бетона» (рис.1), вероятнее всего возникают при нарушении технологического процесса изготовления смеси или же при ее укладке. Данный дефект не влияет на несущую способность

115

железобетонных конструкции, но влияет на эстетический вид, что порой очень важно.

Рис. 1. Полости на поверхности бетона

Для устранения дефекта необходимо:

-Очистить полости на поверхности бетона металлическими

щетками;

-Промыть струей воды;

-Затереть поврежденные поверхности цементным раствором. Следующий дефект «Пустоты в теле бетонной конструкции» (рис. 2)

чаще встречаются и появляются вследствие необеспечения качественной укладки бетона на данном участке [2, cт. 40]. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность. Пустоты в теле бетона могут привести к разрушению всей конструкции.

Рис. 2. Пустоты в теле бетона

116

Для того чтобы устранить пустоты в бетоне необходимо:

-Очистить поверхность стыков;

-Тщательно промыть стыки водой;

-У поврежденного участка выполнить устройства опалубки;

-Произвести бетонирование с уплотнением (смесь должна быть изготовлена на мелком щебне).

В заключении хотелось бы отметить, что систематизация возникающих дефектов бетонных и железобетонных конструкций с точки зрения современных нормативно-технический требований необходима для правильного определения вида ремонта с учетом конкретного назначения сооружения и степени повреждения конструкции.

Литература

1.Руфферт, Г. Дефекты бетонных конструкций / Перевод с немецкого Зеленцова И.Г.; редактор Семенов В.Б. – Москва.: Стройиздат,

1987. – 6 с.

2.Жарова, Н.Н, Маилян Д. Р. Обеспечение надежной работы строительных конструкций и оснований при проектировании, строительстве и эксплуатации (обследование, реконструкция, аварии в строительстве): Учебное пособие / Н. Н. Жарова. – Ростов-на-Дону. РГСУ,

2012. – 28 с.

3.Гроздов, В.Т. Дефекты строительных конструкций и их последствия / В. Т. Гроздов. – Санкт-Петербург.: Стройиздат, 2007. – 59 с.

4.Бунт, А.М. Геометрические параметры элементов опалубочных систем, как фактор появления гравелистой поверхности монолитных конструкций / Бунт А.М. // Успехи современной науки. – 2016. - №9. – Том

4.– с.145.

Смыков А.А., Линёв Д.А., Титаев А.П.

ФГБОУ ВО «Нижегородский государственный архитектурно-строительный университет»

ОСОБЕННОСТИ ПРИМЕНЕНИЯ СИСТЕМ ЛУЧИСТОГО ОТОПЛЕНИЯ НА БАЗЕ ВОДЯНЫХ ИНФРАКРАСНЫХ ИЗЛУЧАТЕЛЕЙ В ТЕКСТИЛЬНОЙ ПРОМЫШЛЕННОСТИ

Отопление крупнообъёмных помещений текстильной промышленности (складов, цехов и пр.) в основном осуществляется традиционными системами отопления: конвективными и воздушными [1…5]. В свою очередь, применение таких систем отопления ведёт за собой ряд недостатков, таких как: излишняя подвижность воздушных масс,

117

повышенная запылённость, неравномерность нагрева в рабочей зоне помещения, большой градиент температуры воздуха по высоте помещения и т.д. Часть из этих недостатков является критичной, когда мы ведём речь о текстильном производстве, например – высокая запылённость за счёт повышенной подвижности воздуха в помещении.

Применение систем лучистого отопления решает ряд вышеописанных проблем. Системы лучистого отопления: не провоцируют излишней подвижности воздуха, в отличие от системы воздушного отопления; позволяют обеспечить более равномерный нагрев рабочей зоны, в отличие от системы конвективного отопления, построенной на базе радиаторов или гладкотрубных регистров; обеспечивают меньший градиент температуры воздуха по высоте помещения, чем любой из видов конвективного или воздушного отопления.

Самым привлекательным, с точки зрения энергоэффективности, является отопление на базе газовых инфракрасных излучателей (ГИИ) [11…13]. В данных системах отсутствует промежуточный теплоноситель и теплота в помещение подаётся напрямую от первичного энергоносителя – природного газа. Однако, применение лучистых систем отопления на базе ГИИ строго ограничено, в частности, оно недопустимо в пожароопасных помещениях категории В, к которым относится большинство крупнообъёмных помещений в текстильной промышленности. Также, стоит учесть, что подключение газа во многих регионах России связано со значительными финансовыми затратами.

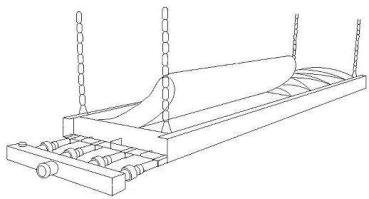

Ввиду вышеописанных особенностей ГИИ стоит рассмотреть другой энергоэффективный вид лучистого отопления – отопление на базе водяных инфракрасных излучателей (ВИИ). В качестве отопительных приборов в данных системах используются излучающие панели (рис. 1) или профили. Стоит также отметить, что наиболее перспективным ВИИ является именно излучающий профиль, ввиду меньшей металлоёмкости и большей удельной теплоотдачи. Теплоносителем в таких системах является горячая вода с температурой 40…150 °C.

Рис. 1. Излучающая панель.

118

Принцип работы лучистых систем отопления на базе ВИИ основан на передачи теплоты от теплоносителя к отопительному прибору, который, в свою очередь, отдаёт в объём обслуживаемого помещения преимущественно посредством электромагнитного излучения в инфракрасном диапазоне. Стоит учесть, что воздух является прозрачной средой для инфракрасного излучения, поэтому его нагрев осуществляется за счёт теплопередачи от нагретых (облучённых) поверхностей помещения.

Применение лучистых систем отопления на базе ВИИ является эффективным и экономически-обоснованным в крупнообъёмных помещениях [6…10].

Для исследования модели лучистой системы отопления на базе ВИИ в Нижегородском государственном архитектурно строительном университете совместно с единственной компанией производителем излучающих профилей в России «Флайг + Хоммель» был открыт Учебно- научно-исследовательский центр «Системы отопления с использованием низкотемпературных инфракрасных излучателей», с состав которого вошла Лаборатория лучистого отопления.. Для проведения ряда лабораторных экспериментов была сконструирована экспериментальная установка.

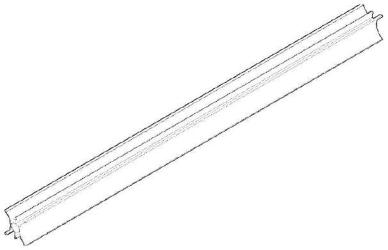

Основной задачей, которая встала перед сотрудниками Лаборатории стало создание полноценной теплофизической картины работы системы на базе ВИИ. В частности, для этого необходимо определить теплотехнические характеристики отопительных приборов, например удельную теплоотдающую способность 1 п.м прибора. Объектом исследований стал излучающий профиль марки Helios 750 (рис. 2).

Рис. 2. Излучающий профиль.

В результате проведённых экспериментов по определению удельной теплоотдачи ВИИ при различных температурах теплоносителя и окружающей среды были получены значения удельной тепловой мощности Helios 750 при фиксированных значениях T.

Таблица

119