10716

.pdf

4) разрушился фрагмент мостовой, выполненной из брусчатки, у наружной стены на участке в осях «А»/«3-4».

4.Деформации и многочисленные трещины в монолитных железобетонных перекрытиях 1-го и 2-го этажей, образовавшиеся в результате изгиба перекрытий при просадке части здания, расположенной

восях «А-Б»/«3-4».

5.Зондированием железобетонного пола подвала было установлено следующее:

1) толщина пола 200-220 мм; 2) под полом у стены, ориентированной по оси «А», вдоль всей её

длины на участке в осях «3-4», залегает насыщенный водой мелкий песок; 3) под полом у стены, ориентированной по оси «В», вдоль всей её

длины на участке в осях «3-4» залегает тяжелый пластичный суглинок. Следует отметить, что производство работ по заглублению

фундаментов, опирающихся на водонасыщенные песчаные грунты, сопряжено:

1) с большими технологическими трудностями;

2) с весьма вероятной потерей грунтовым основанием устойчивости и, как следствие, с деформацией и даже с разрушением здания.

Фото.2. 2-ой этаж. Деформация и |

Фото.3. 3-ий этаж. Наружная стена, |

разрушение наружной стены, |

ориентированная по оси «А»/«1-2». |

ориентированной по оси «4», на |

Разрушение подоконного пояса. |

участке в осях «А-Б». |

|

40

Причиной деформаций и разрушений строительных конструкций здания с образованием трещин в междуэтажных перекрытиях и в кладке несущих стен является просадка части здания, расположенной в координационных осях «А-Б»/«3-4», вызванная потерей устойчивости и разрушением насыщенного водой грунтового песчаного основания под ленточными кирпичными фундаментами наружных стен, ориентированных по осям «А» и «4».

Причиной потери устойчивости и разрушения грунтового основания и вместе с ним потери устойчивости и разрушения кирпичного фундамента на участке в осях «А»/«3-4» (фото.4) является углубление подвала в помещении, расположенном в осях «А-Б»/«3-4», с выемкой грунта на 0,8- 1,0 м ниже уровня подошвы фундаментов не отдельными небольшими захватками, а по всей площади углубляемого подвального помещения.

Земляные работы по углублению подвала выполнены подрядчиком без учёта того обстоятельства, что песок – это сыпучий грунт в сухом и текучий в водонасыщенном состоянии. Поэтому разрушение вертикального песчаного откоса (даже свободного откоса без пригрузки от фундамента), причём откоса любой высоты, – неизбежно!

Фото.4. 29 октября 2015 г. |

Фото.5. Монолитная железобетонная |

Подвальное помещение в осях |

односторонняя обойма-«рубашка», |

«А-Б»/«3-4». Разрушение |

выполненная вдоль стены, |

кирпичных фундаментов в |

ориентированной по оси «А». |

углу под стенами на |

|

пересечении осей «А»/«4».

В качестве превентивных мер, направленных на устранение аварийной ситуации было выполнено следующее: наружные стены, ориентированные по осям «А» и «4», в наибольшей степени пострадавшие в результате аварийной просадки части здания, были усилены односторонними монолитными железобетонными обоймами-«рубашками»

41

изнутри подвала (фото.5). При этом верхняя часть монолитных обойм- «рубашек» была выложена из силикатного кирпича на цементном растворе, т.к., из-за стесненных условий, обоймы не удалось пробетонировать на всю высоту подвального помещения.

В результате зондирования обойм-«рубашек» с помощью: а) перфоратора с буром диаметром 14 мм, длиной 1,2 м и б) арматурных стержней диаметром 10 мм, длиной 1,5 м было установлено:

1)толщина обоймы, выполненной вдоль стены, ориентированной по оси «4», равна 200 мм;

2)толщина обоймы, выполненной вдоль стены, ориентированной вдоль оси «А», изменяется в пределах 700-820 мм.

Зондированием нижней части обоймы, выполненной вдоль стены, ориентированной по оси «А», установлено, что в пределах 0,8-1,0 м выше пола углубленного подвала, за обоймой расположен грунт, т.е. конструкции старых фундаментов отсутствуют. Это означает, что заглубление ленточных кирпичных фундаментов здания подрядчиков не было выполнено.

Для исключения обрушения здания и обеспечения его сохранности необходимо разработать эффективные проектные решения, направленные на ликвидацию аварийной ситуации.

Иванова Е.В.

ФГБОУ ВО «Нижегородский государственный архитектурностроительный университет»

К ВОПРОСУ О КОНСТРУКТИВНОМ РЕШЕНИИ АНГАРА ДЛЯ САМОЛЕТА

Безопасность, регулярность и эффективность движения на воздушных линиях предъявляют жесткие требования к полной подготовленности, сохранности, уходу и надзору за наиболее дорогим из всех видов транспортных средств — самолету.

Существенной частью, обеспечивающей эти требования, является весь комплекс вопросов надземного оборудования воздушных линий. Ангары, составляющие один из основных элементов надземного оборудования аэролинии, требуют самого внимательного и четкого отношения как при проектировании, так и при строительстве и эксплуатации не только в силу причин подготовленности, сохранности, обслуживания самолетомоторного парка, но и потому, что строительная стоимость ангаров составляет значительную часть средств, затрачиваемых на строительство того или иного аэропорта.

42

Технически правильное и экономически рациональное проектирование, строительство и эксплуатация ангаров имеют существеннейшее значение для воздушного флота.

Ангар представляет собой закрытое помещение для воздушных судов, в которое они заводятся для проведения периодического технического обслуживания или текущего технического ремонта. Также ангары предназначаются для мойки и покраски воздушных судов (специализированные ангары).

Здание рассматриваемого ангара имеет размеры в плане 72,0 м х 84,0 м, высота до низа конструкций свода в середине ангара 25,6 м.

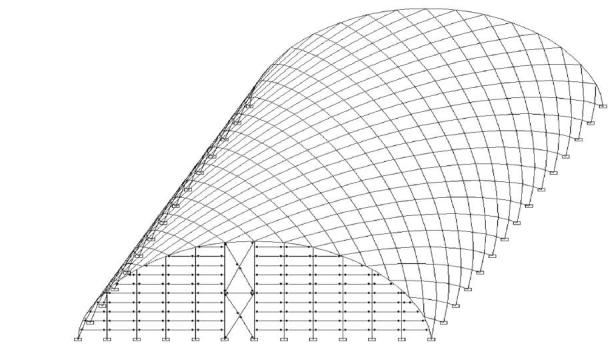

Выполнен расчет двух вариантов несущих конструкций: свод с ромбической сеткой (рис.1) и свод с диагональной сеткой (рис.2).

Все элементы каркаса из стали С345.

Элементы свода выполнены из квадратных труб по ГОСТ Р 54157 – 2010. Опорные арочные конструкции – сварные двутаврового сечения. Фахверковые колонны – из двутавров колонного типа и сварные двутаврового сечения. Стеновые ригели - из квадратных труб по ГОСТ Р 54157 – 2010. Связи между колоннами фахверка – из парных уголков.

Рис. 1. Конечно-элементная модель покрытия ангара ромбической сеткой

43

Рис. 2. Конечно-элементная модель покрытия ангара с диагональной сеткой

Сбор нагрузок осуществлялся согласно СП 20.13330.2011. При расчете были учтены следующие нагрузки: собственный вес конструкций, вес покрытия, снеговая нагрузка (2 варианта, 6 видов загружений), ветровая нагрузка (2 варианта с учетом пульсационной составляющей), крановая нагрузка.

Статический расчёт свода выполнен методом конечных элементов (МКЭ) с применением пакета прикладных программ «SCAD Office». В качестве модели покрытия принята пространственная КЭ-модель, учитывающая геометрические параметры и характер распределения нагрузок.

Расчёт элементов свода выполняется при 12 вариантах расчётных сочетаний нагрузок:

-собственный вес + вес покрытия + крановая нагрузка + снег на весь пролёт (1 вариант) + ветер слева;

-собственный вес + вес покрытия + крановая нагрузка + снег на весь пролёт (1 вариант) + ветер справа;

-собственный вес + вес покрытия + крановая нагрузка + снег на левую половину (1 вариант) + ветер слева;

44

-собственный вес + вес покрытия + крановая нагрузка + снег на левую половину (1 вариант) + ветер справа;

-собственный вес + вес покрытия + крановая нагрузка + снег на правую половину (1 вариант) + ветер слева;

-собственный вес + вес покрытия + крановая нагрузка + снег на правую половину (1 вариант) + ветер справа;

-собственный вес + вес покрытия + крановая нагрузка + снег на весь пролёт (2 вариант) + ветер слева;

-собственный вес + вес покрытия + крановая нагрузка + снег на весь пролёт (2 вариант) + ветер справа;

-собственный вес + вес покрытия + крановая нагрузка + снег на левую половину (2 вариант) + ветер слева;

-собственный вес + вес покрытия + крановая нагрузка + снег на левую половину (2 вариант) + ветер справа;

-собственный вес + вес покрытия + крановая нагрузка + снег на правую половину (2 вариант) + ветер слева;

-собственный вес + вес покрытия + крановая нагрузка + снег на

правую половину (2 вариант) + ветер справа.

На основании сравнительного анализа по расходу стали на 1м2 площади ангара за основу несущих конструкций был принят свод с ромбической сеткой как более экономически эффективный (табл.1).

Таблица 1.Сравнительный анализ вариантов свода

|

|

Вес, кг |

Площадь, м |

2 |

Расход стали |

|

|

|

на 1м2, кг/м2 |

||

Свод с ромбической |

393970 |

6048 |

|

65,14 |

|

сеткой |

|

|

|||

|

|

|

|

|

|

Свод |

с |

|

|

|

|

диагональной |

|

561704,7 |

6048 |

|

92,87 |

сеткой |

|

|

|

|

|

Игнатова А.В., Воробьева А.Е.

ФГБОУ ВО «Нижегородский государственный архитектурностроительный университет»

СРАВНИТЕЛЬНЫЙ АНАЛИЗ ТЕХНОЛОГИЙ ВОЗВЕДЕНИЯ СОВРЕМЕННЫХ МОСТОВЫХ СООРУЖЕНИЙ В ОТЕЧЕСТВЕННОЙ ПРАКТИКЕ

Строительство мостов актуально для нашей страны как никогда, ведь в России протекает 2,8 миллиона рек, а переправ для них очень мало: 72,5 тысячи. Если посчитать, то на один мост приходится почти по 40 тысяч рек. Одной из причин малого количества мостов в России является низкий

45

уровень развития технологий, но с каждым годом они разрабатываются и совершенствуются. На примере следующих мостов рассмотрим внедряемые технологии возведения мостовых сооружений.

В настоящее время большинство мостов представляют собой арочные, вантовые и балочные конструкции.

Арочные мосты требуют специальных условий и дополнительного оборудования при транспортировке и монтаже, что влечет за собой усложнение процесса возведения и увеличение сроков строительства моста.

Проводились исследования в Крыловском государственном научном центре в Санкт-Петербурге, где разработали макет по доставке арок в масштабе 1:60. Специалистами было определено, при каких максимальных значениях скорости ветра, течения и волнения моря, а также количестве и схемы расположения буксиров может быть проведена данная операция. Для данного эксперимента были изготовлены модели арок в масштабе 1:60, а также понтоны и буксиры, с помощью которых их будут транспортировать.

Количество и расположение буксиров определяли с помощью испытания, на основании которого выбрали следующий вариант: в носовой части находится один буксир-тягач на буксирной браге, а в кормовой – два буксира-тягача. Также были учтены все данные – ветровая нагрузка и гидродинамические характеристики.

Для безопасной транспортировки было сделано дноуглубление, чтобы система могла беспрепятственно перемещаться по всему маршруту, а также был прорыт вспомогательный канал. Транспортировка арок осуществлялась по строго заданной территории.

Комплекс, который перевозил арочные конструкции, строили на «Севморзаводе» в Севастополе. Он состоит из четырех понтонов, объединенных в плавучие опоры по типу катамаранов. Они обеспечены механизмами, обеспечивающие доставку судоходных пролетов к фарватеру и точное позиционирование при подъеме на высоту 35 метров для установки в проектное положение.

Было выполнено объединение понтонов с помощью шести балок в плавучие опоры катамаранного типа, которые снабжают необходимой обстройкой, рядом узлов, а также механизмов и систем, в частности балластно-осушительной, которая позволяет при необходимости изменять осадку плавучих опор. Выполнение балансировки плавопор судоводителям осуществлялась при помощи электронной системы с контрольными датчиками в каждом из балластных отсеков понтона.[1]

46

Рис.1. Модель транспортировки арочной конструкции

Еще один пример применения современных технологий возведения мостов является новый Борский мост в городе Нижнем Новгороде. Установка собранных на стапеле пролетных строений на капитальные опоры осуществляется путём наплавного монтажа с последующей подъёмкой с плавсистем домкратами по технологии Heavy Lifting. Похожим образом осуществлялся монтаж центральной части Ворошиловского моста, расположенного в Ростове-на-Дону. Главное отличие этих арок в том, что масса перевозимой части Ворошиловсого моста – 900 тонн, а Борского – в два раза больше. Русловое пролетное строение нового Ворошиловского моста – балочно-консольное, из сборного железобетона с предварительно напряженной арматурой.

Принцип работы системы Heavy Lifting заключается в перемещении груза, подвешенного (прикрепленного специальным концевым анкером) на стальных семипроволочных канатах диаметром 15,2 мм к поршню домкрата за счет хода этого поршня. Основным элементом в системе является гидродомкрат двойного действия с полым поршнем и с двумя анкерными захватами для тяговых канатов. Верхний захват установлен непосредственно на поршне гидродомкрата и перемещается вместе с ним, подтягивая канаты на величину выхода поршня. Нижний захват установлен в неподвижном корпусе домкрата. В этом захвате канаты фиксируются при обратном ходе поршня. Таким образом, происходит перемещение груза с шагом, равным ходу поршня тягового домкрата. Для дополнительной операции опускания (что необходимо, в частности, для монтажа конструкций, требующих точного позиционирования в пространстве), домкрат должен быть оснащен устройством, которое контролирует открытие и закрытие анкерных захватов. Фиксация канатов в захватах производится цанговыми зажимами, которые обеспечивают

47

многократное заклинивание и расклинивание стальных канатов. Каждый домкрат оснащается своей электрогидравлической насосной станцией. Эти станции могут управляться вручную или объединяться в группы с управлением от центрального пульта для синхронизации работы домкратов и контроля перемещения с точностью до миллиметра. Скорость перемещения груза может достигать 20 м/час, если это потребуется проектом. [4]

Вариант решения монтажа вантовых конструкций мостов рассмотрим на примере Русского моста во Владивостоке.

Быстрый безопасный подъем – главный принцип при бетонировании пилонов высотой более 320 метров для самого длинного в мире вантового моста во Владивостоке. При строительстве пилонов успешно применялась самоподъемная опалубка Harsco SCF, а также возводились и мостовые опоры приблизительно равные 70 метров. На строительство задействовано консоли SCF для пилона и консоли SCF для опор подхода.

Конструкция платформ позволяет устанавливать закладные элементы для системы вант. Результатом тщательного проектирования является то, что только одна рабочая платформа демонтируется с пилона во время технологического перерыва. Платформы самоподъемной опалубки полностью закрыты, а также оснащены модульной, передвижной, открывающейся крышей. Сплошная обшивка платформ обеспечивает не только безопасность на большой высоте, где скорость ветра доходит до экстремальных значений, но и позволяет выполнять прогрев, необходимый для набора прочности бетоном.

Монтаж металлической части балки жесткости центрального пролета выполняется в увязке с технологической последовательностью сооружения пилонов и железобетонной частью балки жесткости. После устройства нижней опорой перемычки пилона были смонтированы подмости для сборки начального участка металлической балки жесткости. Укрупнительная сборка панелей производится вне строительной площадки. Монтируемые в первую очередь укрупненные блоки доставляются к месту монтажа на остров Русский на плаву, на транспортном плашкоуте. Затем производится перекатка на берег к месту монтажа и подъема в проектное положение. Подъем на высоту 76 метров осуществляется специальными монтажными агрегатами (типа дерриккранов) – оборудование индивидуального изготовления. Монтаж осуществляется вместе с установкой вант.[2]

48

Рис. 2. Монтаж металлической балки жесткости с помощью деррик-кранов

Для возведения пилонов был использован плавучий кран, с помощью которого через направляющий каркас погружались до скального основания стальные обсадные трубы. На осадных трубах закреплялись вспомогательные мостики для установки буровых станков, которые производили бурение в обсадных трубах с извлечением грунта, последующей установкой в скважину арматурного каркаса и укладкой бетона в сваю. Подача строительных материалов и конструкций осуществлялось баржами. Поле устройства буронабивных свай фундамента пилона было произведено сооружение шпунтового ограждения котлована и укладка тампонажного слоя бетона.

Каждый мост является уникальным как по конструкции, так и по процессу возведения. В зависимости от географического положения, от тяжелых геологических и метеорологических условий, а также от сложности конструкции появляется потребность в разработке новых решений или усовершенствовании технологического процесса, которые позволяют сократить сроки строительства.

|

Литература |

1. |

Крымский мост [Электронный ресурс]. – Режим |

доступа: http://www.most.life/ |

|

2. |

Брошюра «Строительство моста на остров Русский через пролив |

Босфор Восточный во Владивостоке» [Электронный ресурс]. – Режим доступа: http://rusmost.ru/about/ - 58 с.

49