10520

.pdf110

Зачастую при проектировании подкрановых балок остается неучтенным тот факт, что крепление кранового рельса, по которому происходят перемещения грузоподъемной конструкции, невозможно осуществить по всей длине. Крановый рельс крепится к верхней полке балки с помощью болтов с определенным шагом. При этом в промежутках между болтами не всегда обеспечивается плотное прилегание конструкций [18]. Тем не менее, во время расчета передача усилий на балку принимается по длине рельса, то есть не учитывается возможность возникновения значительных локальных напряжений.

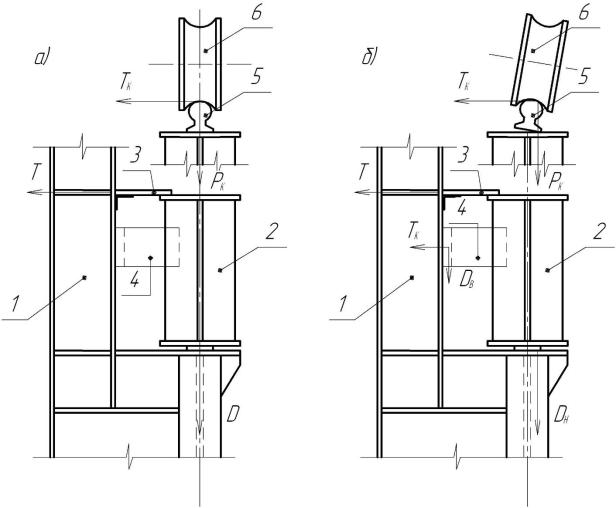

Разрушение подкрановой балки может происходить в результате возникновения неучтенных расчетом внутренних усилий, возникающих из-за неточностей изготовления и монтажа. При расчете принимается, что линии действия внешних нагрузок, воспринимаемых балкой, совпадают с вертикальной геометрической осью ее поперечного сечения. Случайные эксцентриситеты, возникающие при монтаже как самой балки, так и подкранового рельса, не должны превышать 15 мм. Тем не менее, по данным многочисленных обследований, эти эксцентриситеты нередко достигают 40-

45мм. Любые отклонения и эксцентриситеты, возникающие в реальной конструкции, вызывают значительные крутящие моменты в верхней полке и в балке в целом (рис.1.3), [18,19].

Наличие в реальных конструкциях неучтенных при расчете крутящих моментов приводит к увеличению касательных напряжений, возникающих в сечениях балки.

При возникновении кручения верхней полки возникают значительные напряжения в сварном шве соединения верхнего пояса и стенки. В результате циклического действия подобных нагрузок в этом шве появляются макроскопические трещины, причиной образования которых является раскрытие микротрещин и дефектов материала (явление усталости металла).

111

Рис.1.3

Расчетная схема подкрановых балок Передача крановых усилий с колеса на рельс и с балки на колонну

а — принимаемая по расчету; б — действительная; 1 — колонна; 2 — подкрановая балка; 3 — соединительная планка; 4 — диафрагма; 5 — подкрановый рельс; 6 —колесо крана

Для обеспечения устойчивости стенок подкрановых балок при проектировании предусматривается установка ребер жесткости. Ребро жесткости является концентратором напряжений, причем значения возникающих локальных напряжений могут значительно превосходить значения расчетных сопротивлений материала. Это может привести к преждевременному образованию и раскрытию трещин в металле. При переезде кранового колеса над ребром жесткости в сечениях верхней полки возникает значительный скачок нормальных напряжений, что, при многократном повторении подобного нагружения, может приводить к раскрытию трещин и выходу подкрановой балки из строя.

112

Анализ действительной работы подкрановых балок показывает, что главными причинами, вызывающими преждевременные повреждения подкрановых балок и снижение их долговечности, являются недостаточная изученность силовых воздействий от крановых нагрузок и несоответствие расчетных схем реальным конструкциям.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 13

НОРМАТИВНАЯ МЕТОДИКА РАСЧЕТА НА УСТАЛОСТЬ

Расчёт на усталость следует производить по формуле:

σ max |

1, |

(1.7) |

|

||

αRv γ v |

|

|

где max – наибольшее по абсолютному значению напряжение в рассчитываемом элементе, вычисленное по сечению нетто без учёта коэффициента динамичности;

Rv – расчётное сопротивление усталости, принимаемое в зависимости от временного сопротивления стали Run и групп элементов и соединений конструкций;

– коэффициент, учитывающий количество циклов нагружений n, |

|

||

при n 3,9 |

· 106 |

принимаемый равным = 0,77; |

|

при n 3,9 |

· 106 |

вычисляемый по формулам: |

|

для групп элементов 1 и 2: |

|

||

|

= 0,064 (n /106)2 – 0,5 (n /106) + 1,75; |

(1.8) |

|

для групп элементов 3 – 8: |

|

||

|

= 0,07 (n /106)2 – 0,64 (n /106) + 2,2; |

(1.9) |

|

v – коэффициент, зависящий от напряженного состояния и коэффициента асимметрии напряжений = min / max (здесь min – наименьшее по абсолютному значению напряжение в рассчитываемом элементе,

вычисляемое так же и при том же загружении, как и max). При разнозначных

113

напряжениях max |

и min значение коэффициента следует принимать со |

|

знаком "минус". |

|

|

При расчёте по формуле (1.7) должно быть выполнено условие |

|

|

Rv v Ru / u. |

|

|

Стальные конструкции и их элементы, непосредственно воспринимающие нагрузки с количеством циклов нагружений менее 105,

следует проектировать с применением таких конструктивных решений,

которые не вызывают значительной концентрации напряжений.

Эта методика расчета имеет ряд недостатков:

1. количество циклов нагружения учитывается только с помощью коэффициента , исскуственно понижающего значение расчетного сопротивления усталости. Практически же это означает, что работа материала приравнивается к статической, но с меньшим запасом прочности, то есть при расчете по формуле (1.7) получаем модель материала, способного сколь угодно долго нести расчетную нагрузку. тем не менее, количество циклов,

приводящих к разрушению материала, имеет место быть как при мало-, так и при многоцикловой усталости;

2. при расчете по формуле (1.7) учет напряженно-деформированного состояния (НДС) происходит лишь путем введения коэффициента v, то есть возникновение в системе того или иного НДС считается статическим. При этом не учитывается как именно возникло данное НДС, которое, строго говоря, может возникать как при постепенном увеличении нагрузки, тьк и при перемещении нагрузок в определенное положение. Характер изменения тензора напряжений в этих случаях будет различным, что в свою очередь может оказывать влияние на усталостные свойства материала. Такой вывод можно сделать на основании эксперимента, проведенного в ЦНИИСК им.

Кучеренко [13].

В ходе эксперимента испытывались модели реальной подкрановой балки пролетом 6м, изготовленные в масштабе 2:1. Эксперимент проводился в 2

114

вариантах: при нагружении модели балки в гидропульсаторе под эксцентричной нагрузкой в фиксированном сечении, а так же в специальной установке под эксцентричной подвижной нагрузкой. При этом амплитудное значение эксцентричной нагрузки совпадало по модулю со значением подвижной нагрузки, которая была много меньше разрушающей. Таким образом максимальные значения напряжений, зарегистрированные в обоих экспериментах, совпадали. Тем не менее, получить усталостную трещину удалось лишь в случае с подвижной нагрузкой [13].

Возможной причиной этого является разница в изменении тензора напряжений. В случае с неподвижной нагрузкой, изменяемой по модулю, все компоненты тензора напряжений изменяются пропорционально величине нагрузки. В случае с подвижной нагрузкой изменение тензора напряжений в наиболее нагруженном сечении имеет гораздо более сложный характер.

Линии влияния компонентов тензора напряжений в этом случае имеют очертание, изображенное на рис.1.3. Таким образом, характер совместного изменения компонентов тензора напряжений может играть важную роль при вычислении остаточного ресурса конструкции;

115

Рис.1.3

Линии влияния напряжений при подвижной нагрузке

3. не учитывается история нагружений, которая зависит не только от числа циклов, но и от того, насколько полными они являлись.

Таким образом, используя данную методику расчета, невозможно определить оставшийся и выработанный ресурс стальной конструкции.

Наоборот, при анализе формулы (1.7) можно прийти к выводу, что ресурс материала является бесконечным, что опровергается проводимыми испытаниями моделей балок и практическими исследованиями.

116

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 14

УСТАЛОСТЬ И НАКОПЛЕНИЕ ПОВРЕЖДЕНИЙ В ЭЛЕМЕНТАХ

КОНСТРУКЦИЙ

Ни одна из предпринятых в настоящее время попыток количественно связать повреждение металла с изменением каких-либо измеримых физических параметров в общем случае не позволила получить результаты,

которые можно бы было применять в решении практических задач.

В последнее время развивается подход, основанный на введении макроскопического параметра, характеризующего на макроуровне выработанный ресурс материала. В общем случае это тензор второго или более высокого ранга, который зависит от истории НДС. Однако, ввиду отсутствия в настоящее время необходимой экспериментальной информации, данный параметр заменяют скалярной величиной , изменяющийся от начального состояния 0 , соответствующего неповрежденному материалу, до предельной величины f , соответствующей образованию макроскопической трещины.

Из-за такого упрощения рассмотренные соображения имеют приближенный характер с точки зрения реальных процессов, рассмотренных на микроуровне.

Тем не менее, такой подход достаточно эффективен для практических приложений оценки, с его помощью можно достаточно точно оценивать процесс исчерпания ресурса конструкционных материалов.

Как показывают исследования, даже при напряжениях меньших предела текучести, при циклическом деформировании в координатах «напряжение – деформация» наблюдается рассеяние энергии, которая затрачивается в основном на преобразование структуры металла и на накопление повреждений. Это явление называется петлей Гистерезиса. Появление петли связано с микропластическими деформациями, которые так или иначе возникают в локальных объемах материала. Форма этой петли при рассмотрении вопросов неупругости металлов не имеет практического

117

значения, однако важным является значение рассеянной деформации за цикл.

Это значение связано с энергией формоизменения за цикл нагружения WÅÖ :

|

|

|

e |

|

|

|

|

|

|

|

|

|

|

ij |

|

|

|

|

|

WÅÖ |

ij |

eij |

, ij |

|

ij |

ij , |

|

3 |

, |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e e |

|

|

|

|

|

|

|

|

ee |

|

|

|

|

|

||

|

|

ee |

|

|

e , |

e |

|

ij |

, |

|

|

|

|

|

||||

|

|

ij |

|

|

|

|

|

|

|

|||||||||

|

|

ij |

|

ij |

|

|

|

|

3 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ee e |

e p |

, |

|

2Ge e , |

|

|

|

(1.10) |

||||||||

|

|

ij |

ij |

|

ij |

|

|

ij |

|

ij |

|

|

|

|

|

|

|

|

Где ee |

- компоненты приращения тензора упругой деформации; |

e |

- |

|||||||||||||||

ij |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ij |

|

компоненты приращения тензора полной деформации; |

e p |

- компоненты |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ij |

|

|

|

приращения тензора пластической деформации.

Работа Wy , соответствующая напряжениям менее предела выносливости, не вызывает усталостного повреждения в материале [12,14,15].

Исследования зависимости числа циклов до разрушения Nf в

многоцикловой области [12] от амплитуды микронеупругой деформации

показало, что они связаны зависимостями для малоцикловой усталости:

e |

N k C . |

(1.11) |

H |

f |

|

Однако коэффициенты в формуле (1.11) для многоцикловой области существенно отличны от значений этих коэффициентов в малоцикловой области.

Экспериментальные данные показывают, что суммарная рассеянная энергия до образования усталостной трещины при многоцикловой усталости существенно возрастает с с уменьшением амплитуды напряжений

(увеличением Nf) за счет увеличения «неопасной энергии», не связанной с усталостными повреждениями [12,14,15]. Таким образом, суммарная рассеянная энергия при многоцикловом нагружении не может быть рассмотрена в качестве критерия разрушения.

В работе [12] показано, что хорошие результаты (постоянство значения энергии Wde, затраченной на образование усталостных повреждений) дает уравнение:

118

|

N f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W |

|

|

|

|

W |

|

W W |

|

en |

|

|

, |

(1.12) |

||

1 |

|

|||||||||

de |

|

|

en |

y |

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

где Wde - «опасная часть» энергии (энергия, идущая на образование |

||||||||||

дефектов); Wen - полная |

энергия |

за |

|

цикл; |

|

Wy |

- энергия за цикл, |

|||

соответствующая пределу выносливости.

Для большинства исследованных конструкционных материалов при симметричных циклах одноосного растяжения-сжатия, знакопеременного кручения и изгиба энергия (1.12) не зависела от усталостной долговечности Nf.

При этом абсолютные значения согласно (1.12) приближались к

значениям энергии, эквивалентной скрытой теплоте плавления металлов.

Тот экспериментальный факт, что значение в (1.12) близко к единице,

означает, что «неопасная» часть энергии рассеяния при МнЦУ весьма велика.

Хорошее согласование с экспериментальными данными для симметричного нагружения показала зависимость «опасной» энергии за цикл

нагружения Wea от полной рассеянной энергии We за цикл в виде [15]:

|

|

|

W |

|

|

|

|

|

|

|

|

|

|||

W |

W W |

e |

|

|

, |

(1.13) |

|

|

|

||||||

ea |

e |

y |

W |

|

|

|

|

|

|

|

y |

|

|

|

|

или |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N f |

|

1 |

|

|

||

Wea We B We |

|

|

(1.14) |

||||

B |

|

|

1 , 1. |

||||

|

1 |

|

Wy |

|

|

||

В работе [16] на основании анализа экспериментальной информации получен единый энергетический критерий для анализа усталостной долговечности во всем диапазоне долговечностей Nf [ 5 102 ;107 ] циклов.

Критерий имеет следующий вид:

W W C(2N |

f |

)2 , |

|

(1.15) |

||||

t |

|

|

ey |

|

|

|

|

|

Wt |

|

1 |

Wp |

We , |

|

(1.16) |

||

|

|

|||||||

|

2 |

|

|

|

|

|

|

|

Где Wt - полная удельная энергия за цикл нагружения; |

Wp - удельная |

|||||||

работа дивиатора напряжений на пластических деформациях за цикл; |

We - |

|||||||

119

удельная работа напряжений на компонентах девиатора упругой деформации за цикл; - плотность энергии, соответствующая уровню предела выносливости материала.

Полная кривая усталости (одноосное растяжение-сжатие) Nf как функция Wt имеет вид [16]:

. (1.17)

Соотношение (1.17) с высокой степенью точности описывает экспериментальную кривую усталости в диапазоне Nf [ 5 102 ;107 ] циклов для различных форм циклов нагружения при одноосном растяжении-сжатии.

В настоящее время оценку повреждений материала выполняют путем введения параметра усталости w, полагая, что значение w=0 соответствует полностью не поврежденному материалу, а значение w=1 соответствует разрушению материала. Таким образом, задача расчета материала на усталость сводится к определению зависимости данного параметра от количества циклов нагружения.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 15

ВОЛНОВЫЕ ПРОЦЕССЫ В МАТЕРИАЛАХ КОНСТРУКЦИЙ С

УЧЕТОМ НАКОПЛЕНИЯ ПОВРЕЖДЕНИЙ

Как правило, в механике деформируемого твердого тела задачи динамики рассматривают отдельно от задач накопления повреждений. При разработке акустических методов неразрушающего контроля принято заранее постулировать, что скорость упругой волны является заданной функцией поврежденности, а затем экспериментально определять параметры процесса

[163].

Эволюция поврежденности описывается кинетическим уравнением вида

[37]:

d |

f ( , ) , |

(1.2.9.1) |

|

|

|||

dt |

|||

|

|