10357

.pdf31

−механические, измеряющие время, положение, направление, угол, перемещение, геометрические размеры, скорость, ускорение, расход, силу, массу;

−акустические, измеряющие частоту, фазу, длину волны, скорость волны, давление, мощность волны в акустическом диапазоне;

−ультразвуковые, измеряющие частоту, длину волны, энергию, сдвиг фазы, давление, мощность волны в ультразвуковом диапазоне.

Наиболее часто применяются электрические первичные преобразователи. Это связано с удобством преобразования и построения измерительного устройства. Механический принцип действия первичных преобразователей возможен для всех измеряемых величин, он применяется значительно реже, чем электрический.

Наибольшее распространение в системах ТГВ получили аналоговые датчики с электрическим непрерывным выходным сигналом. В меньшей степени применяются датчики с пневматическим и гидравлическим выходными сигналами.

Во многих датчиках, применяемых для контроля производственных процессов, измеряемая величина сначала преобразуется в перемещение чувствительного элемента (мембраны, плунжера, сильфона, упругого кольца и др.), а это перемещение преобразуется в изменение параметра электрической, пневматической или гидравлической цепи датчика. Такие датчики называются пара-

метрическими.

В генераторных типах датчиков электрический, пневматический или гидравлический сигнал генерируется в зависимости от изменения технологического параметра. Примером генераторного типа датчика может быть термопара, в которой вырабатывается термоэлектродвижущая сила (термоэдс), зависящая от температуры объекта. По величине термоэдс термопары можно судить о температуре в объекте контроля или регулирования.

2.2.2. Датчики для измерения температуры

Для измерения температуры в системах ТГВ в качестве датчиков применяют терморезисторы, термопары (термоэлектрические преобразователи), дилатометрические преобразователи и манометрические преобразователи температуры.

В терморезисторах используется зависимость электрического сопротивления R материала от температуры окружающей среды. Терморезистор может быть выполнен из металла или полупроводникового материала.

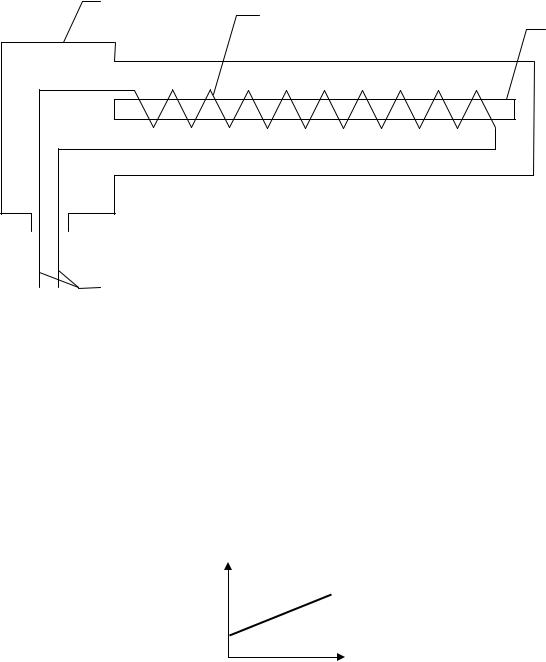

Терморезисторы из металла чаще всего выполняются из медной или платиновой эмалированной проволоки, которая укладывается на изоляционный стержень в виде одного слоя многовитковой конструкции (рис. 2.1), диаметр провода порядка 0,1 мм.

Терморезисторы медные по каталогам обозначаются сокращённо ТСМ, их рабочий диапазон измерения температур от – 50ºC до + 400ºC, платиновые тер-

32

морезисторы сокращённо обозначаются ТСП, их рабочий диапазон – от – 50ºC

до + 600ºC.

4

1  3

3

2

5 |

|

Рис. 2.1. Конструкция терморезистора из медной или платиновой проволоки: |

1 – |

медный или платиновый эмалированный провод; 2 – изолятор; 3 – защитный кожух; |

4 – |

корпус; 5 – выводы для подсоединения во внешнюю цепь |

Зависимость электрического сопротивления металлического терморезистора от температуры среды линейная и прямо пропорциональная (рис. 2.2) и может быть представлена уравнением

R = R0 + kt ,

где R0 – сопротивление датчика при t = 0ºC;

k – коэффициент пропорциональности (коэффициент передачи); t – температура, ºC.

R, Ом

t, ºC

Рис. 2.2. Статическая характеристика металлического терморезистора

Зависимость выходной величины датчика (сопротивление R) от входной величины (t, ºC) называют статической характеристикой.

Достоинство терморезисторов из металлов – линейность статической характеристики, возможность применения в линейных регуляторах (П, И, ПИ, ПИД), сравнительно простая конструкция. Минус датчика – большие размеры и небольшое приращение сопротивления при изменении температуры среды на один градус.

33

Терморезистор может быть выполнен из полупроводникового материала. В этом случае его статическая характеристика нелинейная, с повышением температуры сопротивление полупроводникового терморезистора уменьшается

(рис. 2.3).

R, Ом

t, ºC

Рис. 2.3. Статическая характеристика полупроводникового терморезистора

Такую характеристику с некоторым приближением можно представить экспонентой

R = Ae− kt O ,

где A и k – коэффициенты, учитывающие конструктивные размеры и материал терморезистора;

e = 2,72 – основание натуральных логарифмов.

Полупроводниковые терморезисторы имеют малые размеры (например, это диск диаметром 10 – 12 мм, толщиной 1,5 – 2 мм или цилиндр диаметром 2,5 – 3 мм длиной 10 – 12 мм с выводом для монтажа). Полупроводниковый терморезистор – это изделие электронной промышленности, применяется для термокомпенсации в электрических цепях различной аппаратуры.

В системах ТГВ терморезисторы применяются как датчики регуляторов для объектов, где не требуется высокая точность регулирования температуры, например в зерно- и овощехранилищах.

Достоинством датчика является его высокая чувствительность (большое изменение сопротивления на один градус температуры), поэтому терморезистор как датчик применяют для контроля температуры, например сильно нагруженных подшипников скольжения в насосах большой производительности в тепловых сетях.

Термопары (по-другому, термоэлектрические термометры, термоэлектрические преобразователи) часто применяются как датчики температуры. Диапазон измерения температуры от – 200ºC до +2200ºC.

Как известно из курса физики, термопара представляет собой спай двух разнородных материалов, изготовленных в виде проволоки или тонкой пласти-

ны (рис. 2.4). |

|

|

+ |

|

Спай |

|

|

|

– |

|

Объект измерения |

|

||

|

Провод или пластина |

|

Рис. 2.4. Схематическое изображение термопары

34

Если термопару поместить в объект, где необходимо измерить температуру, то на её электродах появляется напряжение постоянного тока, прямо пропорционально зависящее от температуры среды.

Термоэлектрический эффект был открыт в 1821 г. Томасом Иоганном Зеебеком, профессором Берлинского университета.

Почти все металлы и их сплавы в различном сочетании обладают термоэлектрическим эффектом, но для практического использования пригодны лишь те, у которых на выходе напряжение генерируется в пределах от 0 до 500 микровольт, или от 0 до 1000 микровольт, или от 0 до 50 милливольт в измеряемом диапазоне температуры. Кроме того, для температуры выше 600ºC материал термопары должен быть тугоплавким.

В результате исследований найдены эффективные ряды сочетаний металлов и их сплавов для изготовления термопар.

Например, для измерения температуры до + 2200ºC применяется термопара, у которой один электрод выполнен из вольфрама, второй – из сплава вольфрама и рения. Такую термопару называют «вольфрамо-вольфраморениевая термопара».

Для термопар широко применяют сплавы: алюмель (94 % Ni, 2 % Al, 2,5 % Mn), хромель (89 % Ni, 9,8 % Cr, 1 % Fe), копель (55 % Cu, 45 % Ni),

металлы – платина, родий и их сплавы, а также другие металлы и их сплавы. Хромель-алюмелевые термопары применяют для измерения температуры в диапазоне от – 50ºC до + 1000ºC. Платинородий (70% платины, 30% родия)- платинородиевые (94% платины, 6% родия) термопары применяют для измерения температуры длительно до 1600ºC.

Статическая характеристика термопары – это зависимость напряжения на выходе от температуры объекта измерения (рис. 2.5), она может быть представлена выражением

u = kt , ºC,

где u – напряжение на выходе;

k – коэффициент пропорциональности; t, ºC – температура.

u ( μB или мВ)

t, ºC

Рис. 2.5. Статическая характеристика термопары

Диапазон измеряемых температур с помощью термопар очень широкий (от

– 200ºC до + 2200ºC), но это не значит, что измерение во всём диапазоне можно

35

выполнить одной термопарой (одной конструкции). Для каждого поддиапазона температуры (иногда очень узкого) подбираются соответствующие материалы

исплавы для термопары, на заводе-изготовителе термопары калибруются (как

итерморезистор из металла) для соответствующей шкалы измерительного прибора.

Конструктивно выполнена термопара так же, как терморезистор из металла, их корпус может быть унифицирован. Различие состоит в намотке прово- дов-электродов на изоляторе (см. рис. 2.1): в термопаре два разнородных проводника наматываются параллельно в один слой.

Всистемах ТГВ применяют в отдельных случаях дилатометрические датчики температуры (dilato – расширяю).

Вэтих датчиках используется эффект линейного расширения стержня из чистого металла или сплава при изменении температуры окружающей среды.

Температурный диапазон применения датчика составляет – 50ºC … + 150ºC, |

его |

схематическая конструкция представлена на рис. 2.6. |

|

Коэффициент линейного расширения инвара составляет 4,05·10-6 |

м/ºC |

(близок к стеклу), а коэффициент линейного расширения латуни 17,8·10-6 м/ºC, поэтому, например, при нагревании латунная трубка увеличивает свои линейные размеры, а инваровый стержень свои размеры почти не изменяет. Латунная трубка левым концом закреплена; инваровый стержень правым концом припаян к донышку трубки, а другим концом связан с электрическим контактом. Под воздействием температуры трубка изменяет свои линейные размеры и перемещает стержень, который замыкает или размыкает электрический контакт.

|

Инваровый стержень |

|

(сплав Fe – 64 %, Ni – 36 %) |

Электри- |

Место |

ческие |

|

контакты |

пайки |

|

Латунная трубка |

В схему управления

Рис. 2.6. Схематическая конструкция дилатометрического датчика

Особенность такого датчика в том, что при замыкании или размыкании контакта в цепи управления включается или выключается управляющее напряжение. В результате статическая характеристика дилатометрического датчика нелинейная, её также называют характеристикой релейного типа (рис. 2.7).

Замыкание или размыкание контакта датчика наблюдается при вполне определённой температуре t1.

36

u

|

|

t, ºC |

t1 |

||

Рис. 2.7. Статическая характеристика дилатометрического датчика

Достоинство дилатометрических датчиков – сравнительно простая конструкция, а также возможность включения последующих устройств после датчика без усиления сигнала управления (например, возможность непосредственного включения исполнительного механизма).

Дилатометрический чувствительный элемент может быть не только стержневого типа, но и пластинчатого. В этом случае пластина представляет собой двухслойную конструкцию (две пластины соединены контактной сваркой): из инвара и латуни или стали. Из-за разности коэффициентов линейного расширения пластина при увеличении температуры изгибается и выполняет то или иное действие, например размыкает электрический контакт (рис. 2.8).

Инвар

Электри-

ческий

контакт

Латунь

Рис. 2.8. Схематическая конструкция пластинчатого дилатометрического датчика

При остывании контакт вновь замыкается, в результате может быть выработан первичный сигнал управления в виде электрического напряжения.

Пластинчатые дилатометрические датчики применяют, например для контроля нижнего значения температуры в приточной камере, чтобы предотвратить замораживание калорифера.

Приведём ещё одну разновидность датчика для измерения температуры.

Он называется манометрический датчик температуры (чаще его называют термореле).

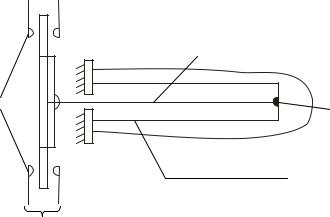

Принцип действия датчика основан на объёмном расширении газа при измерении температуры. Датчик состоит из термобаллона и сильфона, соединённых капиллярной трубкой (рис. 2.9).

|

|

|

|

|

37 |

||

|

|

|

|

|

|

|

|

Электрические |

|

|

Термобаллон |

||||

контакты |

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сильфон

Капиллярная трубка

Объект контроля

Рис. 2.9. Схематическая конструкция манометрического датчика температуры

Внутри объём термобаллона, капиллярной трубки и сильфона заполнен газом, например фреоном или легкорасширяющейся жидкостью. Поскольку газ или жидкость находятся в замкнутом объёме, то при увеличении температуры в объекте контроля давление в замкнутом объёме увеличивается, сильфон растягивается и замыкает электрический контакт в системе управления. Применяется такой датчик в регуляторах температуры холодильных установок, кондиционеров, тепловых сетей.

Статическая характеристика манометрического датчика температуры скачкообразная, релейная, как у дилатометрического датчика температуры.

Диапазон измеряемых температур – от – 50ºC до + 100ºC.

2.2.3. Датчики для измерения давления

Промышленным датчиком для измерения давления жидкостей или газов в трубах, сосудах является манометр электрический бесшкальный.

Такой датчик имеет выходное электрическое напряжение uвых , пропорциональное измеряемому давлению P.

uвых = k · p,

где k – коэффициент пропорциональности.

Схематическая конструкция датчика представлена на рис. 2.10. Перемещение измерительной мембраны под действием измеряемого дав-

ления P в трубе или сосуде передаётся через тягу или шток на стальной сердечник дифференциально-трансформаторного преобразователя (рис. 2.11).

Дифференциально-трансформаторный преобразователь состоит из трёх обмоток – сетевой или первичной 1 и двух вторичных 2 и 3. Между обмотками находится сердечник 4, получающий перемещение под действием элементов, перемещение которых в свою очередь необходимо измерять. Принцип действия датчика следующий. Если сердечник 4 занимает симметричное положение (среднее) относительно вторичных обмоток 2 и 3, то в них наводятся, как в трансформаторе, равные амплитуды напряжения u1 и u2 , фазы этих напряжений противоположны (рис. 2.11б), при сложении напряжений u1 и u2 суммарное выходное напряжение uвых равно нулю.

38

Рис. 2.10. Схематическая конструкция бесшкального электрического манометра

а) |

1 |

2 |

u1 |

|

|

|

|

||

|

|

3 |

u2 |

uвых |

|

|

4 |

|

|

u1, u2 |

|

|

|

|

б) |

u1 |

u2 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

t |

u1 |

|

u2 |

|

|

|

|

|

|

t |

|

|

uвых |

|

|

Рис. 2.11. Дифференциально-трансформаторный преобразователь:

а – принципиальная электрическая схема; б – изменение напряжения на обмотках датчика при различных положениях сердечника

39

При перемещении сердечника, например вниз (давление уменьшилось), напряжение u2 становится по амплитуде больше напряжения u1 и их алгебраическая сумма равна напряжению выхода uвых. Амплитуда напряжения на выходе датчика пропорциональна перемещению сердечника, а фаза напряжения характеризует направление перемещения относительно среднего положения. Это значит, что таким датчиком можно измерять как избыточное давление, так и разрежение (например, в топке котла).

В качестве датчика давления может применяться электроконтактный ма- нометр. Это шкальное устройство с переставным электрическим контактом или двумя контактами, например для регулирования давления по верхнему и нижнему значению. При достижении стрелки электрического контакта этот контакт замыкается или размыкается, и в результате включается исполнительное устройство. Электроконтактные манометры широко применяются для автоматизации систем теплоснабжения.

2.2.4. Датчики для измерения расхода

Датчики и методы измерения расхода жидкостей или газов подробно исследованы и освещены в литературе [6] и отличаются большим разнообразием.

Для систем ТГВ имеет смысл рассмотреть датчики и метод измерения расхода по переменному перепаду давления, по постоянному перепаду давления и датчики индукционных расходомеров, т.к. все они наиболее часто применяются, особенно первый.

Для датчика расхода, работающего по переменному перепаду давления, в трубе необходимо установить сужающее устройство. Схема такого датчика представлена на рис. 2.12.

В этом случае измеренный расход Q по переменному перепаду давления можно представить зависимостью:

|

Q = kF |

2 |

(P1 − P2) , м3/с, |

|

|

||

|

0 |

ρ |

|

|

|

||

где k – |

коэффициент пропорциональности; |

||

F0 |

– площадь сужающего устройства; |

||

P1 − P2 = P – перепад давления; |

|||

ρ – |

плотность жидкости. |

|

|

Перемещение измерительной мембраны зависит от величины P , а вели- |

|||

чина |

P функционально отражает изменение расхода, поэтому напряжение |

||

uвых на выходе дифференциально-трансформаторного преобразователя зависит от расхода Q:

uвых = К1 · Q,

где K1 – коэффициент пропорциональности.

40

Рис. 2.12. Схематическая конструкция электрического бесшкального дифференциального манометра

Устройство, представленное на рис. 2.12, называют электрическим бес-

шкальным дифференциальным манометром.

Совместно с электронным вторичным прибором группы КСД он применяется для измерения расхода жидкостей, газов не только в системах ТГВ, но и в системах водоснабжения и других, отличается высокой надёжностью и достаточной для практических целей точностью измерения, сечение трубопроводов при этом не ограничивается.

К устройствам, измеряющим расход по принципу постоянного перепада давления, можно отнести ротаметры и тахометрические расходомеры.

Схема ротаметра с электрическим выходным сигналом представлена на рис. 2.13.

Принцип действия ротаметра подробно освещён в литературе [6]. Отметим лишь, что перемещение поплавка ротаметра функционально зависит от расхода жидкости или газа.

А поскольку подвижный сердечник дифференциально-трансформаторного преобразователя соединён тягой (штоком) с поплавком, то выходное напряжение пропорционально расходу:

uвых = KQ,

где K – коэффициент пропорциональности; Q – расход жидкости или газа.