10119

.pdf

50

Рис. 14. Унифицированная мелкощитовая опалубка «Монолитстрой» (для возведения стен): а – общий вид; 1 – опалубочный щит; 2 – распорка; 3 – навесная площадка; 4 – подкос с механическим домкратом; 5 – стяжка; 6 – схватка; б – опалубочный щит; в – узел соединения щитов между собой клиновым замком; г – узел соединения щита со схваткой крюковым замком с клином; д – общий вид схватки; е – узел соединения схваток под прямым углом

51

Рис. 15. Унифицированная крупнощитовая опалубка «Монолитстрой» (для возведения стен): 1 – щит стеновой; 2 – уголок монтажный; 3 – щит торцевой; 4 – стяжка; 5 – щит доборный; 6 – щит-компенсатор; 7 – зажим клиновой; 8 – щит угловой; 9 – подмости; 10 - кронштейн; 11 – балка (монтируется только в месте установки доборов – щитовкомпенсаторов); 12 – механический домкрат

Объемно-переставную горизонтально перемещаемую опалубку применяют при одновременном возведении стен и перекрытий зданий. Опалубка состоит из пространственных П-образных секций, из которых собирают опалубочный блок. Боковые панели служат внутренней опалубкой монолитных стен, а верхняя – палубой перекрытия. Блок размером на ширину здания набирают из секций. Ширина секций зависит от шага поперечных стен. Собранную секцию опалубки с помощью крана устанавливают в проектное положение. После набора бетоном распалубочной прочности опалубку демонтируют. Для извлечения опалубки из забетонированной секции элементы верхней панели опускают с помощью домкратов, а боковые панели отрывают от стен. Затем опалубку выкатывают на специальные подмости, устраиваемые с продольной стороны здания, откуда вновь закрепленную секцию переставляют краном на другую захватку (рис. 16).

52

Рис. 16. Объемно-переставная горизонтально перемещаемая (туннельная)

опалубка: а – общий вид (в процессе монтажа); 1 – концевая секция; 2 – переставная секция; 3 – консольные подмости; 4 – Г-образный щит; 5 – центральная вставка; 6 – щит торцовой стены

Производство опалубочных работ. На строительные объекты опалубки поставляют в виде комплектов, в которые входят набор щитов, элементы креплений, поддерживающие и вспомогательные устройства. Комплект опалубки должен обеспечивать возведение здания или сооружения в заданные сроки. На каждый комплект опалубки завод-изготовитель выдает технический паспорт, в котором отражается назначение опалубки, ее основные характеристики, приводится спецификация основных элементов.

Для складирования опалубки на объекте должна быть подготовлена специальная площадка с твердым покрытием в непосредственной близости от места монтажа.

Установку и снятие опалубки должны выполнять специализированные звенья рабочих-опалубщиков. Перед монтажом опалубку проверяют, смазывают ее рабочие поверхности и при необходимости выполняют ее укрупнительную сборку. Цель укрупнительной сборки – из мелких щитов собрать крупноразмерные опалубочные панели или пространственные блоки. Монтаж и разборка опалубки ведутся укрупненными элементами с помощью крана. Это ускоряет производство опалубочных работ и снижает их трудоемкость. При установке опалубки особое внимание обращают на вертикальность и горизонтальность элементов, жесткость и неизменяемость всех конструкций, правильность соединений элементов опалубки в соответствии с рабочими чертежами в пределах нормируемых допустимых отклонений.

53

При монтаже опалубки выполняют следующие операции: строповку опалубочной панели (блока), установку ее в проектное положение, временное закрепление, расстроповку, выверку и окончательное закрепление опалубки.

При распалубке операции выполняют в обратной последовательности: разборка крепления опалубки, строповка, отрыв от бетона опалубочной панели, снятие ее, установка на площадке межцикловой обработки и расстроповка.

Впроцессе межцикловой обработки производят осмотр и мелкий ремонт опалубочных элементов, очистку рабочих поверхностей от налипшего бетона металлическими скребками. После этого производят смазку палубы щитов специальными составами с целью уменьшения сцепления между бетоном и опалубкой, что облегчает распалубку и повышает срок службы опалубки.

Вдальнейшем операции по монтажу и демонтажу повторяют в той же очередности на новых захватках (ярусах).

4.1.3.Армирование конструкций

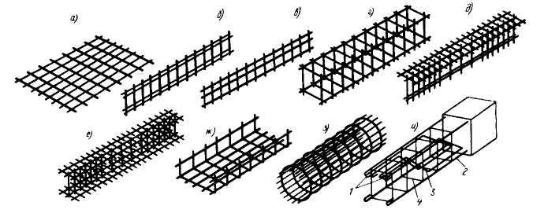

Всовременном строительстве ненапрягаемые конструкции армируют укрупненными арматурными элементами в виде сварных сеток, плоских и пространственных каркасов с изготовлением их вне возводимого объекта и последующим крановым монтажом (рис. 17).

К заготовительным операциям относятся правка, чистка, резка, гнутье и сварка арматурной стали; сварка плоских или пространственных каркасов. Эти операции целесообразно выполнять на специализированных арматурных заводах.

Транспортирование арматуры осуществляют автомобилями общего назначения и полуприцепами. Во избежание деформации арматуры при транспортировании между ее пучками или каркасами укладывают деревянные прокладки.

Рис. 17. Арматурные изделия:

а – сетка плоская; б, в – плоские каркасы; г – пространственный каркас; д – каркас таврового сечения; е – то же, двутаврового сечения; ж – гнутый каркас; з – цилиндрический каркас; и – каркас вязаный с отогнутыми стержнями; 1 – концевые крюки; 2 – нижние рабочие стержни; 3 – рабочие стержни с отгибами; 4 – хомуты

Монтаж арматуры целесообразно выполнять укрупненными элементами. Места строповки арматурных конструкций в соответствии с проектом

54

обозначают краской с целью недопущения их деформации. Арматуру устанавливают после проверки и приемки опалубки.

При установке арматуры должна быть обеспечена предусмотренная проектом толщина защитного слоя, который предназначен для предохранения арматуры от воздействия огня при пожаре и от коррозии. В плитах и стенах толщиной до 10 см защитный слой должен быть не менее 15 мм; в балках и колоннах при диаметре продольной арматуры 20…32 мм – не менее 25 мм, при большем диаметре – не менее 30 мм. Необходимую толщину защитного слоя обеспечивают бетонными подкладками или упругими пластмассовыми фиксаторами.

При устройстве фундаментов под колонны промышленного здания на бетонную подкладку краном укладывают готовые сварные сетки, к которым приваривают выпуски для крепления арматуры колонн.

Колонны, как правило, армируют готовыми арматурными каркасами. Каркасы заводят в опалубочный короб либо сверху, либо с открытой стороны короба опалубки. После выверки положения каркаса колонны в опалубке его стержни соединяют сваркой с выпусками арматуры из фундаментов. Аналогичным образом армируют несущие стены; вертикальные стержни выпускают на 20…30 см поверх опалубочного короба для связи арматуры смежных этажей.

Прогоны и балки армируют пространственными арматурными каркасами, которые устанавливают в опалубочную форму монтажным краном.

Плиты и другие тонкостенные конструкции армируют сварными сетками, которые доставляют на строительную площадку рулонами.

Соединение арматурных стержней, сеток и каркасов между собой при монтаже выполняют либо электросваркой, либо внахлестку с последующей вязкой мягкой стальной проволокой. Электросварка применяется значительно шире, поскольку этот метод обеспечивает большую надежность соединений и сокращает расход стали на стыки.

На строительных объектах при монтаже арматуры применяют ручную электродуговую и ванную сварку.

При ручной электродуговой сварке арматурные стержни соединяют внахлестку или с накладками. Таким образом соединяют горизонтальные, наклонные и вертикальные арматурные стержни из сталей классов А-I…А-V при диаметрах 8…60 мм. Основные преимущества электродуговой сварки – простота и универсальность, недостатки ее состоят в большом расходе металла на нахлестки и накладки, а также в большом расходе электроэнергии.

Более экономичной является ванная сварка, применяемая для соединения горизонтальных и вертикальных арматурных стержней диаметром от 20 мм и более. Суть этого способа состоит в получении расплавленного металла в виде ванночки в пространстве, ограниченном торцами стыкуемых стержней и скобой

– подкладкой, что обеспечивает высокое качество и надежность соединения при относительно небольшом расходе электроэнергии, экономии металла и сокращении трудозатрат.

Установленная в проектное положение арматура после электросварки стыков должна быть осмотрена прорабом и представителем технадзора заказчика. Правильность ее установки в соответствии с рабочими чертежами

55

должна быть подтверждена актом на скрытые работы, составленным по соответствующей форме и подписанным прорабом и представителем технадзора заказчика.

4.1.4. Бетонные работы

Приготовление бетонной смеси осуществляется, как правило, централизованно на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетонной смеси.

Транспортирование бетонной смеси осуществляется автомобильным транспортом – автосамосвалами и автобетоносмесителями.

Использование для перевозки бетонной смеси автосамосвалов экономически и технологически оправдано при расстояниях перевозки не более 10…15 км. Кузова автосамосвалов мало приспособлены для этих целей, в результате чего в пути теряется до 2…3 % бетонной смеси, происходит снижение качества бетонной смеси за счет расслаивания и попадания атмосферных осадков.

Для транспортирования бетонной смеси в городских условиях, а также на большие расстояния (до 70 км) наиболее целесообразно применять автобетоносмесители. В смесительный барабан на бетонном заводе отгружают сухую бетонную смесь, а воду подают перед прибытием на объект. Существенным технологическим преимуществом автобетоносмесителей является возможность порционной выгрузки бетонной смеси.

Подача и укладка бетонной смеси. Подача бетонной смеси в

конструкцию может осуществляться различными способами. |

|

|

|

|

||||

|

Непосредственную |

подачу |

||||||

|

бетонной |

смеси из |

транспортного |

|||||

|

средства |

в |

опалубку |

осуществляют |

||||

|

обычно |

|

при |

бетонировании |

||||

|

конструкций, |

расположенных |

в |

|||||

|

уровне земли или заглубленных. Это |

|||||||

|

наиболее |

|

простой |

|

способ, |

|

не |

|

|

требующий |

|

|

дополнительных |

||||

|

устройств или приспособлений |

|

|

|||||

|

Самоходные |

стреловые |

и |

|||||

|

башенные |

|

краны |

с |

комплектом |

|||

|

поворотных |

и |

неповоротных |

бадей |

||||

|

используют для порционной подачи и |

|||||||

|

распределения |

бетонной смеси |

в |

|||||

|

блоках |

|

|

|

бетонирования. |

|||

|

Доставленную |

|

автомобильным |

|||||

|

транспортом |

|

бетонную |

смесь |

||||

|

разгружают |

|

на |

|

строительной |

|||

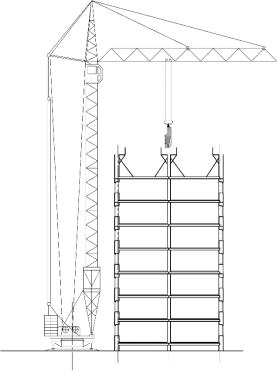

Рис. 18. Бетонирование стен с помощью |

площадке в бадьи и с помощью крана |

|||||||

башенного крана: 1 – опалубка; 2 – |

подают |

|

непосредственно |

|

в |

|||

56

башенный кран; 3 – бункер с бетонной смесью конструкцию (рис. 18).

Трубопроводная подача бетонной смеси имеет ряд технологических преимуществ: возможность осуществления одним механизмом горизонтального и вертикального транспортирования смесей от места их разгрузки на объекте (или приобъектной бетоносмесительной установки) к месту укладки, возможность подачи бетонной смеси в труднодоступные участки возводимого сооружения.

Техническими средствами трубопроводного транспорта являются машины для перекачивания бетонной смеси – бетононасосы, а также транспортные коммуникации – бетоноводы и оборудование для распределения смеси – распределительные стрелы.

Бетононасосы выполняют в стационарном, прицепном и самоходном вариантах.

Бетоноводы представляют собой комплект стальных труб, придаваемых бетононасосу, состоящих из основных звеньев длиной 0,5…3 м и отводов с углом поворота 90º, 45º, 22º 30´ и 10º15´.

Прокладывают бетоновод до наиболее удаленного места укладки бетонной смеси, и по мере укладки его постепенно разбирают, снимая последние звенья труб, т.е. процесс бетонирования ведут «на себя».

Распределительные стрелы являются специализированным оборудованием, предназначенным для перемещения концевого участка бетоновода в зону распределения бетонной смеси. Распределительная стрела состоит из несущих элементов – секций бетоновода с концевым резинотканым рукавом и поворотного устройства. Стрелы в зависимости от их длины выпускают двух-, трех-, и четырехсекционными.

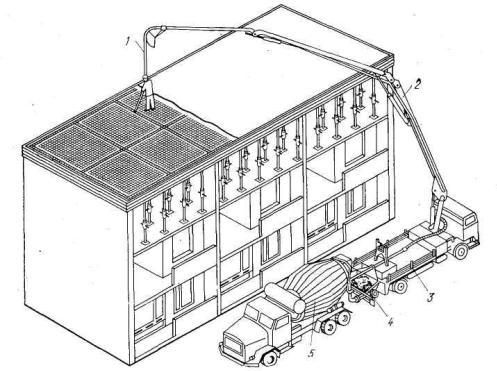

В настоящее время широко применяют автобетононасосы, представляющие собой бетононасос с полноповоротной распределительной стрелой, смонтированной на раме, которая, в свою очередь, укреплена на шасси автомобиля (рис. 19). Автобетононасосы предназначены для подачи бетонной смеси к месту укладки как по горизонтали, так и по вертикали. По стреле, состоящей из трех шарнирно сочлененных частей, проходит бетоновод с шарнирами-вставками в местах сочленений стрелы, заканчивающейся гибким распределительным рукавом.

Нормальная эксплуатация бетононасоса обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь подвижностью 6…8 см с водоцементным отношением 0,4…0,6. В качестве крупного заполнителя рекомендуется применять гравий или щебень неигловатой формы. Наибольший размер зерен заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода.

Перед началом транспортирования бетоновод смазывают, прокачивая через него цементный раствор. После окончания бетонирования бетоновод промывают водой под давлением и пропускают через него эластичный пыж. При перерывах в бетонировании более чем на 30 мин смесь во избежание образования пробок в бетоноводе активизируют путем периодического включения бетононасоса, при перерывах более 1 ч бетоновод полностью освобождают от смеси.

57

Рис. 19. Бетонирование перекрытия с помощью автобетононасоса с распределительной стрелой: 1 – концевой рукав бетоновода; 2 – трехсекционная распределительная стрела с бетоноводом; 3 – автобетононасос; 4 – приемный бункер; 5 – автобетоносмеситель

Укладка и уплотнение бетонной смеси. При выполнении бетонных работ следует руководствоваться положениями действующих строительных норм и правил (СНиП) и технологических карт, регламентирующими технологические требования к бетонированию данной конструкции или сооружения.

Перед началом бетонирования проверяют и оформляют актом соответствие проекту опалубки, арматуры, поверхностей ранее уложенного бетона и основания. Опалубку очищают от грязи, строительного мусора и смазывают. Ранее уложенный бетон основания обильно увлажняют с последующим удалением остатков воды.

Бетонную смесь следует разгружать в опалубку как можно ближе к месту ее укладки, т.к. попытки горизонтального перемещения вибратором порций бетонной смеси приводят к ее расслаиванию. Во избежание расслаивания бетонной смеси при ее сбрасывании с высоты более 3 м применяют инвентарный виброхобот. Он состоит из приемной воронки и шарнирно сочлененных между собой трубчатых звеньев длиной 100…150 мм. Хоботы оснащают вибраторами, устанавливаемыми на звеньях, секторным затвором на последнем звене, а также специальными гасителями скорости, что исключает расслаивание бетонной смеси при подаче ее с большой высоты.

После укладки бетонная смесь находится в рыхлом состоянии; частицы заполнителя располагаются неплотно и между ними есть воздушные пустоты. Уплотнение бетонной смеси имеет целью обеспечить высокую плотность и однородность бетона. Основной и наиболее распространенный способ уплотнения бетонной смеси – вибрирование.

58

При вибрировании бетонной смеси ей сообщают частые вынужденные колебания (импульсы), под действием которых удаляется находящийся в смеси воздух, нарушается связь между частицами и происходит более плотная их упаковка. Бетонная смесь приобретает свойства вязкой тяжелой жидкости – повышенную текучесть и подвижность. В результате она лучше распределяется в опалубке и заполняет ее, включая пространство между арматурными стержнями. Это обеспечивает получение плотного бетона с морозостойкой, водонепроницаемой и прочной структурой.

По способу передачи колебаний на бетон различают внутренних (глубинных), поверхностных и наружных вибраторов (рис. 20). Внутренние вибраторы применяют при бетонировании массивов, фундаментов, колонн, прогонов, балок. Поверхностными вибраторами уплотняют только верхние слои бетона и используют их при бетонировании тонких плит и полов. Наружными вибраторами уплотняют бетонную смесь в густоармированных тонкостенных конструкциях. Вибрационный способ уплотнения наиболее эффективен при умеренно пластичных бетонных смесях с подвижностью 6…8 см. При вибрации более подвижных бетонных смесей наблюдается расслоение.

Рис. 20. Типы вибраторов и схемы передачи колебаний бетонной смеси:

а – внутренний – вибробулава; |

б – |

внутренний с гибким валом; |

в – |

поверхностный – площадочный; г – наружный; д – поверхностный – виброрейка; 1 – корпус; 2 – штанга; 3 – электродвигатель; 4 – шланг с гибким валом; 5 – площадка; 6 – опалубка; 7 – металлический брус

По мере укладки каждого слоя бетонной смеси вибратор переставляют с одной позиции на другую. Расстояние между позициями внутренних вибраторов не должно превышать полуторного радиуса их дейст-вия. При уплотнении уклады-ваемого слоя внутренний вибратор погружают на 5…8 см в нижележащий слой, чтобы провибрировать стык между слоями и обеспечить монолитность бетона. При перестановке поверхностного вибратора необходимо, чтобы его рабочая площадка не менее чем на 10 см перекрывала смежный провибрированный участок.

Продолжительность вибрирования на одной позиции ориентировочно составляет: для поверхностных вибраторов – 20…60 с, глубинных – 20…40 с, наружных – 50…90 с. Визуально продолжительность вибрирования может быть установлена по следующим признакам: прекращению оседания бетонной

59

смеси, горизонтальности поверхности и появлению на поверхности смеси цементного молока.

Устройство рабочих швов. Для обеспечения монолитности бетонировать конструкцию желательно непрерывно. Это возможно лишь при незначительных объемах работ и в сравнительно простых конструкциях. При необходимости устраивать перерывы в бетонировании прибегают к так называемым рабочим швам. Рабочим швом называют плоскость стыка между полностью затвердевшим слоем бетона и свежеуложенным бетоном, образованную из-за перерыва в бетонировании. Рабочие швы являются ослабленным местом, поэтому их необходимо устраивать в сечениях, где они не могут отрицательно влиять на прочность конструкции. В колоннах строго горизонтальные рабочие швы допускаются на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей, у низа капителей колонн безбалочных перекрытий. В балках, прогонах и плитах рабочий шов следует располагать вертикально в пределах средней части пролета (рис. 21). В месте образования рабочего шва устанавливают специальные торцевые щиты с прорезями для пропуска арматурных стержней.

Рис. 21. Расположение рабочих швов: а – в колоннах и балках ребристого перекрытия; б – в колоннах с подкрановыми балками; в – в ребристом перекрытии в направлении, параллельном балкам; г – то же, в направлении, параллельном прогонам; д – в колоннах с безбалочным перекрытием; е - в стойке и ригеле рамы

Возобновлять бетонирование можно после набора уложенным бетоном прочности не менее 1,5 МПа, при которой бетон способен воспринимать незначительное динамическое воздействие без разрушения. Для надежного сцепления ранее уложенного бетона со свежим бетоном с плоскости стыка удаляют цементную пленку и обнажают крупный заполнитель с помощью металлических щеток, промывают или продувают сжатым воздухом и покрывают слоем цементного раствора толщиной 1,5…2 мм.