9372

.pdf

71

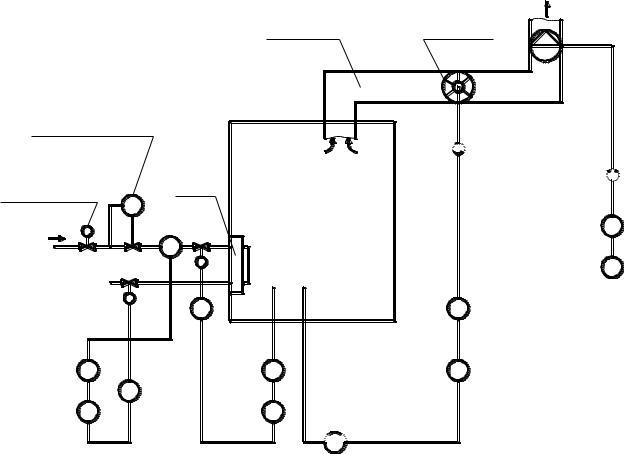

технологическим процессом и аппаратурной частью системы – приборами управления и сбора информации о состоянии технологического процесса.

Дымоудаление |

Направляющий аппарат |

Вентилятор |

|

|

Регулятор давления газа пневматический

ИМ

ИМ

Электродвигатель

Автоматический Горелка вентилятора

Автоматический Горелка вентилятора

клапан-отсекатель

клапан-отсекатель

|

PC |

Газ |

NS |

|

|

|

FE |

|

ИМ |

|

HS |

Воздух |

|

|

|

ИМ |

NS |

|

NS |

|

|

||

GE |

|

TE |

PC |

|

NS |

|

|

FC |

|

TC |

|

PE

PE

Рис. 3.4. Технологическая схема автоматизации печи:

FE – датчик расхода газа; NS – блок включения и отключения; PE – датчик давления; PC – электронный прибор для регулирования разрежения; TE – датчик температуры; TC – электронный прибор, регулирующий температуру; FC – электронный прибор, регулирующий расход воздуха; HS – кнопка ручного включения/отключения вентилятора в системе дымоудаления

При разработке технологической схемы автоматизации определяют:

перечень и значение контролируемых и регулируемых параметров;

методы контроля, законы регулирования и управления;

целесообразный уровень автоматизации технологического процесса;

принципы организации контроля и управления технологическим процессом;

техническое оборудование, управляемое автоматически, дистанционно или в обоих режимах по заданию оператора;

объѐм автоматических защит и блокировок автономных схем управления технологическими агрегатами;

комплект технических средств автоматизации, вид энергии для передачи информации;

места размещения аппаратуры на технологическом оборудовании, на щитах и пультах.

72

Технологическая схема автоматического управления и контроля содержит упрощѐнное изображение устройств автоматизируемого процесса или агрегата. Нанесѐнные на условные изображения буквенные обозначения отражают функции, выполняемые аппаратурой управления.

На функциональной схеме показывается также различная аппаратура системы управления. Для изображения каждой группы приборов на схеме выделяется специальная зона. Кроме того, на схеме даются текстовые пояснения, отражающие назначение и характеристику технологических агрегатов, величины контролируемых и регулируемых параметров, условия блокировки

исигнализации.

Всоответствии с существующей практикой функциональная схема автоматического контроля и управления является основанием для составления заявочной спецификации на приобретение приборов автоматизации и управления.

Автоматика безопасности

Безопасность обеспечивается путѐм прекращения подачи природного газа в следующих случаях:

при повышении или понижении газа перед горелкой на 20 – 25 % против установленного значения подача газа должна прекратиться;

при погасании факела в топке подача топлива прекращается немед-

ленно;

при увеличении разрежения в топке до 3 – 5 Па подача газа должна прекратиться.

Автоматика должна обладать самоконтролем, т.е. при нарушении работы какого-либо элемента автоматически должна прекращаться подача топлива.

При аварийном отключении подачи газа подаются световой и звуковой сигналы. Звуковой сигнал отключается дежурным персоналом, а световой остаѐтся до ликвидации нарушения.

3.2Автоматизация процесса дозирования компонентов

бетонной смеси

С начала двадцать первого века наметилась тенденция по возрождению отечественной промышленности и, соответственно,

повышению спроса на железобетонные изделия, выпускаемые строительной отраслью. У многих заводов появились средства для модернизации производства, а в связи с резким ростом цен на недвижимость строительная отрасль стала привлекательной для серьѐзных инвестиций. Реконструкция домостроительных комбинатов, заводов КПД и ЖБИ позволит отечественной

73

стройиндустрии произвести коренную перестройку, как в области применения новых технологий, так и в номенклатуре выпускаемых изделий.

Дозирование – один из самых важных технологических процессов в производстве строительных материалов. Внедрение на предприятиях систем автоматического дозирования сырья позволяет увеличить точность подготовки компонентов смеси, за счет чего повышается качество выпускаемой продукции, уменьшается влияние "человеческого фактора" и

повышается производительность оборудования.

При управлении наполнением конвейера, бункера и тому подобное обычно используется автономная система дозирования на основе тензоконтроллера, а при приготовлении смесей – комплексная система автоматического дозирования.

Общие тенденции автоматизации БСУ

В настоящее время безусловными лидерами в производстве бетона высокого качества являются Япония и США. Наиболее широко на российском рынке представлены автоматизированные бетонные заводы Германии.

За рубежом в системах управления БСУ, как правило, применяются специализированные промышленные контроллеры, такие как CB2 фирмы

BMG Seltec Concrete Enterprise, ProBatch фирмы Control Solutions Ltd., C-PAK

фирмы Practical Control Systems, Desna Batch Control фирмы Desna Control и

другие. Например, контроллер Desna Batch Control работает под управлением

Windows XP и легко адаптируется к задачам современного бетонного производства. Системы управления, построенные на основе этого или других перечисленных контроллеров, удовлетворяют практически всем приводимым далее требованиям. Основной недостаток этих систем – высокая стоимость и недостаточная работоспособность, так как они проектировались для работы с

74

подготовленными заполнителями, кривые гранулометрического состава которых известны.

Основное преимущество отечественных систем – относительно низкая стоимость, возможность тонкой настройки для конкретного потребителя и понятный интерфейс на русском языке.

Проблема достижения точности дозирования материалов

Взвешивание и дозирование являются ключевыми операциями бетонного производства, во многом определяющими качество выпускаемой продукции.

Любая система автоматического дозирования БСУ должна обеспечивать точность соответствующую ГОСТ 7473–94. В соответствии с этими требованиями сыпучие исходные материалы для бетонной смеси дозируют по массе.

Погрешность дозирования исходных материалов весовыми дозаторами цикличного и непрерывного действия не должна превышать для цемента, воды, добавок ± 1 %, а для заполнителей ± 2 %. Все ведущие мировые производители БСУ декларируют аналогичные характеристики.

Ксожалению, проблема получения качественного бетона не сводится

кзадаче простого многокомпонентного дозирования, и эти требования выступают в качестве ограничений на оптимизируемый в реальном времени функционал, параметрами которого выступают прочность,

удобоукладываемость и однородность бетонной смеси с заданной морозостойкостью, водонепроницаемостью, средней плотностью другими свойствами. Решение данной оптимизационной задачи с нечѐткими граничными условиями при неизвестных функциях распределения ошибок дозирования в реальном времени возможна только с использованием адаптивных алгоритмов.

Для этого система должна иметь возможность:

75

–реализации двух стадийного режима загрузки дозатора заполнителей (грубое дозирование в начале и тонкое в конце загрузки);

–автоматической адаптации задержек срабатывания впускных затворов относительно скорости истечения материала и изменения дозы;

–реализации алгоритма компенсации погрешностей на фазах дозирования (система минимизирует погрешности дозирования предыдущих замесов за счѐт уменьшения или увеличения дозы материала на последующих замесах);

–корректировки количества дозируемой по рецепту воды и заполнителей с учѐтом их влажности.

Технологическая схема автоматизации процесса циклического дозирования

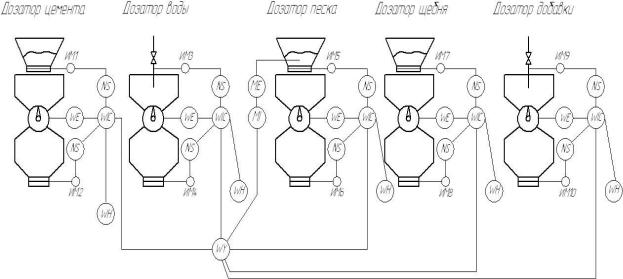

Технологическая схема автоматизации процесса циклического дозирования показана на рисунке 3.5.

Рисунок 3.5 – Технологическая схема автоматизации процесса циклического дозирования: ИМ – исполнительный механизм; WIC –

весовое регулирующее устройство; WH – ручной задатчик массы;

WE – датчик массы; NS – пусковая аппаратура для управления затвором; ME – датчик для измерения влажности песка; MI –

измеритель влажности песка

76

Сигнал с микро-ЭВМ поступает на весовое регулирующее устройство

WIC. На WIC поступает сигнал с ручного задатчика массы WH. С весового регулирующего устройства WIC сигнал поступает на пусковую аппаратуру для управления затвором NS, оттуда на исполнительный механизм ИМ. По достижении заданной массы сигнал с датчика массы WE поступает на регулирующее устройство WIC и через пусковую аппаратуру NS на исполнительный механизм ИМ.

При дозировании песка измеряется его влажность датчиком ME, через измеритель влажности песка MI сигнал подается на микро-ЭВМ, откуда сигнал подается в систему дозирования воды, где дозируется то ее количество,

которое необходимо для сохранения заданного водоцементного отношения с учетом влажности песка.

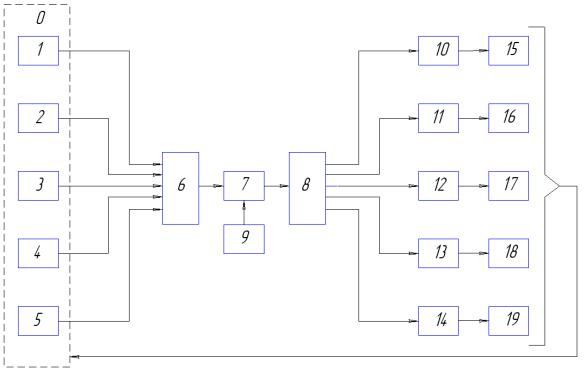

Функциональная схема системы автоматического управления с применением микро-ЭВМ показана на рисунке 3.6.

Рисунок 3.6 – Блок-схема системы управления дозированием

77

На рисунке приняты обозначения:

О – объект; 1 - 5 – датчики; 6 – аналого-цифровой преобразователь; 7– Микро-ЭВМ; 8 – цифро-аналоговый преобразователь;

9 – задающее устройство; 10 - 14 – исполнительные механизмы;

15 - 19 – регулирующие органы

Наличие в системе управления аналого-цифрового и цифро-

аналогового преобразователей (АЦП и ЦАП) является принципиальной необходимостью в случае применения управляющей вычислительной техники, поскольку микро-ЭВМ работает в цифровом коде. В узле АЦП аналоговый сигнал датчиков преобразуется в дискретную форму, а в ЦАП – из дискретной в аналоговую.

Аналоговые датчики 1 - 5 вырабатывают сигналы, пропорциональные регулируемым величинам. Аналоговый сигнал датчиков преобразуется в АЦП (6) в дискретную форму. Микро-ЭВМ (7) принимает информацию от АЦП в дискретной (цифровой) форме и, в соответствии с заполненной программой, определяет степень ее соответствия заданной в задающем устройстве (9).

При отклонении регулируемой величины от заданной на выходе микро-ЭВМ (7) появляется сигнал в дискретной форме, поступающей на ЦАП (8). В узле ЦАП сигнал преобразуется в аналоговую форму. Это необходимо, потому что исполнительные механизмы (10-14) работают в аналоговых сигналах. Исполнительные механизмы воздействуют на регулирующие органы (15-19), которые изменяют параметры объекта О в требуемом направлении .

78

Центральный контроллер (ЦК) предназначен для управления дозаторами УВИТЗО-20 с учетом влажности сыпучих

5.6 Тензорезисторный датчик и схема работы весового

терминала

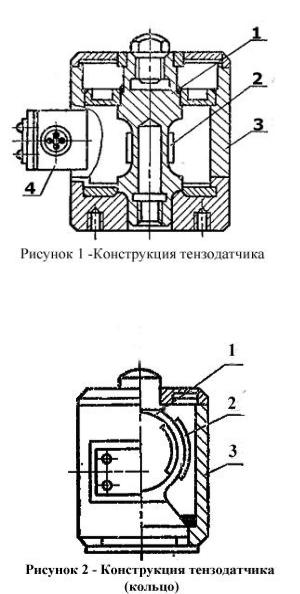

Тензодатчик (тензорезисторный датчик) - преобразователь силы,

измеряющий массу методом преобразования измеряемой величины (массы) в

другую измеряемую величину (выходной сигнал) с учетом влияния силы тя-

жести и выталкивающей силы воздуха, действующих на взвешиваемый объ-

ект.

Тензодатчик состоит из:

1- упругий элемент;2-тензорезистор;3-корпус датчика;4-герметичный ввод.

1-проволочная решетка;2-подложка.

79

На Рисунке 2 отображена конструкция тензодатчика с упругим эле-

ментом в виде кольца поз.1.

Для правильно функционирования весов, важно соблюдать характер приложения нагрузки. Вектор силы, воздействующий на датчик, должен быть строго в направлении оси датчика (упругий элемент тензодатчика стержень,

кольцо). Для исключения бокового влияния нагрузки, применяют самоуста-

навливающиеся (самоцентрирующиеся) конструкции. Поверхность опор та-

ких тензодатчиков имеет сферическую выпуклую форму.

Схема датчика показана на рисунке 5.5.

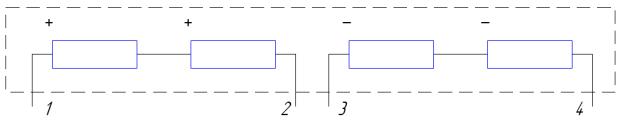

Рисунок 3.9 – Схема электрическая принципиальная тензорезистрного датчика

Датчик силы состоит из упругого элемента с наклеенными на него тензорезисторами. Тензорезисторы наклеены таким образом, что при деформации упругого элемента одни тензорезисторы растягиваются, а другие сжимаются. При сжатии тензорезистор уменьшает своѐ сопротивление, при растяжении – увеличивает.

Тензодатчик балочного типа ВМ11 из нержавеющей стали марки 17-

4PH.

Данный тип датчика применяется в бункерных весах, хорошо подходит для применения в тяжелых промышленных условиях. Класс защиты тензодатчика IP68 (полная пыле- и влагозащищѐнность).

80

Технические характеристики:

-Класс точности OIML C3;

-Номинальная чувствительность (мВ/В) 2.0+0.02;

-Общая ошибка (%FS) 0.02;

-Нелинейность (%FS) 0.017; |

|

|

-Входное сопротивление(Ом) |

460+50; |

|

-Выходное сопротивление (Ом) 350+3.5; |

||

-Сопротивление изоляции (MОм) ≥5000; |

||

-Балансировка нуля (%FS) 1.0; |

|

|

-Рабочий диапазон температур, °С |

-35 - +65; |

|

-Диапазон напряжения питания (В) |

5 - 12(DC); |

|

-Разрушающая нагрузка(%FS) |

300; |

|

-Длина кабеля, м 3;

Спецификация кабеля 4-х жильный экранированный.,Ø 5мм в ПВХ оплетке;

Широкое применение получила мостовая схема включения тензорези-

сторов – мост Уитстона. Схема представляет собой 4 тензорезистора, соеди-

ненных в электрический мост.