9372

.pdf101

3.4 АВТОМАТИЗАЦИЯ автоклавной обработки силикатного кирпича.

В настоящее время одним из основных направлений технологического процесса во всех отраслях промышленности строительных материалов явля-

ется интенсификация технологических процессов, позволяющих сократить длительность технологического цикла и увеличить выпуск продукции, повы-

сить производительность труда, снизить себестоимость продукции и сокра-

тить капиталовложения на строительство предприятий. В производстве строительных материалов и изделий на основе извести эта проблема успешно решается внедрением автоклавной технологии, по которой изделия подвер-

гаются тепловлажностной обработке насыщенным водяным паром под по-

вышенным давлением.

Автоклавная обработка – завещающая операция производства силикат-

ного кирпича. Чтобы придать кирпичу-сырцу необходимую прочность, его подвергают гидротермальной обработке в среде насыщенного водяного пара при температуре 1910С и давлении 1,2 МПа.

Автоклавная обработка значительно ускоряет твердение силикатного кирпича. Применение ее в течении 8…10ч позволяет при меньшем расходе извести получать из известково-песчанных смесей строительные материалы и изделия прочностью 150…500 кгс/см2 и более.

Автоматизация производственных процессов - одно из важнейших на-

правлений технического процесса всех отраслей народного хозяйства нашей страны.

Автоматизация производственных процессов в производстве строи-

тельных материалов открывает большие возможности для повышения произ-

водительности труда, качества продукции, снижает затраты энергии, топли-

ва, а в отдельных случаях и материалов, повышает культуру производства,

создает комфортные условия труда. Современная техника характеризуется

102

нарастанием скоростей выполнения отдельных производственных операций. Увеличение масштабов производства и рост производительности машин и аппаратов при повышенных требованиях к качеству и точности выполняемых операций требует введения быстрых и объективных методов автоматического контроля и управления, не связанных с субъективными особенностями человека.

Внедрение автоматики требует проведения серьезных организационных и экономических мероприятий по переустройке производства. Поэтому в более широком смысле понятия автоматизации имеет и техническое, и организационное, и экономическое содержание. Назначение автоматизации заключается не только в том, чтобы облегчить труд человека, но и организовать работу производства с такой скоростью, точностью, надежностью, экономичностью, которые человек обеспечить не может.

Высокая эффективность и широкое внедрение автоматизации производственных процессов в производстве строительных материалов и изделий могут быть достигнуты лишь в результате совместных усилий специалистов в области автоматики и технологии производства.

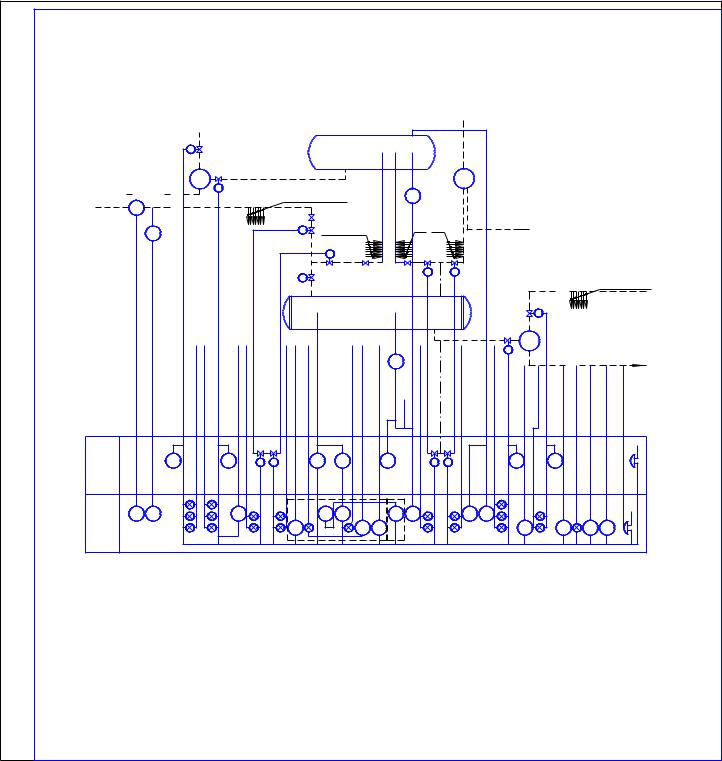

Технологическая схема автоматизации автоклавной обработки

Для силикатного кирпича необходима тепловая обработка под давлением, т.е. тепловлажностный режим процесс происходит в герметическом сосуде – автоклаве под давлением.

Рассматриваемая технологическая схема автоматизации автоклавной обработки для группы автоклавов от №1 до №8 приведена в графической части проекта.

Разработана схема автоматического программного регулирования процесса запаривания по давлению пара. Выбор давления (а не температуры) в качестве регулируемого параметра позволяет уменьшить в четыре раза по-

103

грешность измерения и регулирования при использовании приборов одного класса.

В схеме использована система теплового регулирования типа «Астра »,

принцип действия которой заключается в следующем. Электрический уни-

фицированный сигнал, пропорциональный давлению в автоклаве, поступает от манометра на регулирующий прибор, где сравнивается с сигналом зада-

ния. Последний вырабатывается программным задатчиком и изменяет его по времени согласно программе тепловлажностной обработки.

Суммарный сигнал усиливается регулирующим прибором до величи-

ны, необходимой для включения электропневматических позиционеров, ко-

торые управляют мембранным исполнительным механизмом впуска и вы-

пуска пара.

Когда автоклав полностью загружен, закрываются и стопорятся крыш-

ки, открывается блокировочная (аварийная) задвижка на линии впуска пара.

Эти операции осуществляются рабочим с пульта управления.

Запаривание возможно в автоматическом или дистанционном (со щита оператора) режимах. В первом случае при открытии блокировочной задвиж-

ки схемой предусматривается включение системы «Астра», которая отраба-

тывает программу запаривания в следующей последовательности. Произво-

дится впуск пара и подъем давления. В зависимости от давления в автоклаве сигнал от регулирующего прибора поступает на электропневматический по-

зиционер, воздействующий на исполнительный механизм подачи на электропневматический позиционер, управляющий исполнительным

механизмом подачи свежего пара. Для выпуска конденсата (через определен-

ное время после начала процесса) от программного задатчика поступает сиг-

нал на промежуточное реле, которое своими контактами замыкает цепи за-

крытия или открытия задвижки. Начало и продолжительность выпуска кон-

денсата может регулироваться в широких пределах. В течении заданного времени в автоклаве поддерживается постоянное давление. Выпуск пара в аккумулятор или в глушитель согласно программе снижения давления про-

|

|

|

|

|

|

|

104 |

|

|

|

|

|

|

|

|

|

|

|

||

изводится при воздействии сигнала регулирующего прибора на позиционеры |

|

|

|

|||||||||||||||||

и исполнительные механизмы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

До окончания выпуска пара из автоклава программным задатчиком вы- |

|

|

|

|||||||||||||||||

дается команда на открытие задвижки выпуска конденсата и вентиля подачи |

|

|

|

|||||||||||||||||

воды в колодец – охладитель. Когда давление в автоклаве снижается до 0,05 |

|

|

|

|||||||||||||||||

кг/см2, запаривание считается законченным. Закрывается блокировочная за- |

|

|

|

|||||||||||||||||

движка, автоматически отключается система ―Астра‖, соответственно закры- |

|

|

|

|||||||||||||||||

ваются задвижки выпуска конденсата из автоклава и вентиль воды, подни- |

|

|

|

|||||||||||||||||

маются фиксаторы крышек, давая возможность открыть их. Спустя опреде- |

|

|

|

|||||||||||||||||

ленное время, необходимое для охлаждения изделий в автоклаве, произво- |

|

|

Сх |

|||||||||||||||||

дится их выгрузка. В дистанционном режиме процесс запаривания регулиру- |

|

|

||||||||||||||||||

|

|

|

||||||||||||||||||

|

|

Технологическая схема автоматизации автоклавной |

|

|

|

|

|

|||||||||||||

ется со щита оператора, посредством ключей управления. |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

обработки силикатного кирпича |

|

|

|

|

1 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в атмосферу |

|

|

|

|

|

|

|

|

|

|

из водопровода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

аккумулятор |

|

|

|

|

|

|

|

|

|

S |

1 |

|||

|

|

в канализацию |

|

к автоклавам |

|

|

|

|

|

O |

|

|

|

|

|

|

FU |

|||

свежий |

|

|

|

|

№2-n |

|

|

|

|

|

PE |

|

|

|

|

|

|

|

||

C |

|

C |

C |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

FE |

C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

пар |

|

|

|

|

|

|

|

|

|

от автоклавов |

|

|

|

|

остальным |

|

|

|||

|

|

|

|

|

к автоклавам |

в канализацию |

|

|

системам |

|

||||||||||

|

|

|

|

|

|

|

№2-n |

|

|

|

|

|||||||||

|

|

|

PE |

|

|

|

№2-n |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

A |

|

A |

|

O |

|

|

|

|

|

к автоклавам |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

из водопровода |

|

№2-n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Автоклав №1 |

|

|

|

|

|

|

|

|

|

F |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отклонениедавления от задания |

|

|

|

|

|

2-n |

|

|

|

в канализацию |

|

S |

2- |

|

|

|

|

|

|

|

крышкаавтоклава |

открыто-закрыто |

|

|

PE |

|

0-12кг/см открыто-закрыто авария управлениезадвиж. мест-дистоткрыто-закрыто |

выборавтоклава лампанапоминания |

|

|

|

||||

|

|

|

|

|

|

|

|

автоклав |

|

|

|

|

|

|

||||||

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

0-12 кг/см |

открытозакрыт- о открытозакрыт- о авария мест-дист открытозакрыт- о |

жатый воздух 4 кг/см открытозакрыт- о выбортракта выпускпара |

авт-дист |

выбортракта |

|

4 кг/см открытозакрыт- о |

сигнализации |

сигнала звуковой сигнал |

|

|

|

||||||

|

|

т/час |

0С |

С |

|

|

|

|||||||||||||

|

|

0 |

|

|

|

|||||||||||||||

|

|

15-190 |

15-170 закрытоткрытоовоздухжатый |

|

|

|

||||||||||||||

Приборы |

поместу |

|

HS |

HS |

|

PE |

PE |

управление |

клапанами |

PIR |

|

|

|

HS |

HS |

Опробование |

снятие |

|

|

|

|

|

|

|

|

|

система |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

"астра" |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Щит контроля |

и сиглализации |

FIR |

PIR |

HS |

|

PI |

PC |

|

|

|

PI |

PIR |

|

TE TE |

|

|

|

|

|

|

|

|

|

HS |

|

|

HS HS |

|

|

|

HS |

HS |

HS HS |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рис.3.17 Технологическая схема автоматизации автоклава |

|

|

|

|

|

|||||||||||||||

|

Манометр с дистпнционной электрической передачей типа М1М |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

L2 |

|

C4 |

|

|

|

C3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R5 |

|

|

|

|

|

|

|

|

|

|

|

|

C2 |

|

|

|

|

|

C5 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

C1 |

|

R1 |

|

nn1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L1 |

|

|

|

|

|

|

|

nn2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

105

Имеется местное управления электроприводом задвижек выпуска кон-

денсата и вентилями, для чего у приводов установлены кнопки. Однако ими пользуются только при крайней необходимости. В схеме использованы более дешевые, чем задвижки с электроприводами, пневматические регулирующие клапаны, которые после незначительных переделок, могут применяться в каче-

стве запорных.

Схемой предусматривается контроль всего процесса запаривания. Он осуществляется оператором с пульта управления, куда сведены измерительные приборы и светозвуковая изоляция. Температура в автоклавах и аккумуляторе регулируется с помощью термометров сопротивления, а также многоточечного показывающего и самопишущего моста. Давление, преобразованное в электри-

ческий сигнал, регистрируется многоточечным потенциометром.

Дистанционный контроль давления пара на входе в автоклавное отделе-

ние и в аккумуляторе производится при помощи манометров с дистанционной передачей показаний в комплекте со вторичными показывающими приборами.

Расход пара, идущего на автоклавную обработку, измеряется и регистрируется вторичным электронным прибором и дифнамометром с измерительной диа-

фрагмой.

Предусматривается световая технологическая сигнализация, отражающая положение регулирующих и запорных органов, открытие крышек автоклава и аварийная светозвуковая сигнализация, показывающая состояние задвижек, не-

допустимое отклонение регулируемого параметра от задания и т.д. Схема тех-

нологической сигнализации положения регулирующих и запорных органов,

выполненных на мнемосхеме автоклавов. Применен принцип совмещения мне-

мосхем, что значительно уменьшает количество панелей щита оператора.

Сигнализация, а также при необходимости дистанционное управление процессом запаривания осуществляется выборочно, по вызову, посредством ключа, когда получен аварийный сигнал на световом табло с указанием авто-

клава.

106

Аварийная световая сигнализация сопровождается также звуковой в оп-

ределенном пункте и в помещении автоклавного отделения.

Рассмотренная схема автоматизации процесса запаривания имеет ряд преимуществ по сравнению с применяемыми ранее. Она выполнена на новей-

ших образцах серийной отечественной аппаратуры (блочная система «Астра»,

приборы электронной агрегатной унифицированной системы ЭАУС-V и др.),

что представляет высокую надежность и качество регулирования, а также зна-

чительное снижение общих затрат.

Автоматическая система регулирования теплового режима ав-

токлавов « Астра »

Назначение, состав и технические характеристики Автоматическая система теплового регулирования автоклавов «Астра»

предназначена для автоматического программного регулирования, контроля,

анализации, записи температуры и давления в сосудах работающих под давле-

нием (автоклавах). Система состоит из комплекта регулирующих и измери-

тельных приборов с унифицированным выходным сигналом постоянного тока -

0,5 мА.

В состав системы входят:

а) Блок регулирующих приборов – 1 шт.

б) Манометр с электрической дистанционной передачей – 1 шт.

в) Электропневматические преобразователи – 2 шт.

г) Клапаны регулирующие с пневматическим мембранным механизмом –

3 шт.

Основные технические характеристики:

1Пределы измерения давления, кг/см3 – 0…6; 0…10; 0…16; 0…25.

2Пределы измерения температуры, 0С – 0…100; 0…200; 0…400.

3Основная погрешность от верхнего предела регулирования , % - 1,5.

4Максимальное время запаривания, ч – 23.

107

5 Напряжение питания, В - 220±15; герц 50±2%.

6Температура окружающей среды, 0С - +5…+50.

7Относительная влажность воздуха при температуре +5…+500С –

30…80%.

8Внешние магнитные поля постоянного тока (или переменного)

промышленной частоты – до 400А/м. 9 Среда взрывоопасная.

10 Вибрация мест крепления с частотой до 30 Гц и амплитудой до 0,2 мм.

Схема системы автоматического регулирования автоклавов

Принцип действия системы «Астра» Все блоки, входящие в систему «Астра»(кроме манометра и исполни-

тельных механизмов), смонтированы на передней панели щита шкафного типа.

Манометр М1М устанавливается в непосредственной близости автоклава в месте, удобном для измерения давления и отвечающем указаниям по монтажу манометра. Манометр преобразует измеряемое давление в автоклаве в унифи-

цированный сигнал постоянного тока 0…5 мА.

Одновременно программный задатчик типа ПД вырабатывает электриче-

ский сигнал постоянного тока 0…5 мА, изменяющийся во времени согласно за-

данной программе. Алгебраическая сумма выходных сигналов манометра и за-

датчика поступает на вход программируемого логического контроллера (мо-

дуль АЦП), где вырабатывается сигнал управления исполнительными механиз-

мами.

ЛИТЕРАТУРА

1.Клюев, А.С. Техника чтения схем автоматического управления и технологического контроля / А.С. Клюев и др. – М.: Энергоатомиздат, 1983. – 375 с.

2.Кремлевский, П.П. Расходомеры и счетчики количества / П.П. Кремлевский. – Л.: Машиностроение, 1989. – 693 с.

3.Бушуев С.В. Автоматизация технологических процессов. М.: Стройиздат,1990.-376с.

108

ПРИЛОЖЕНИЕ

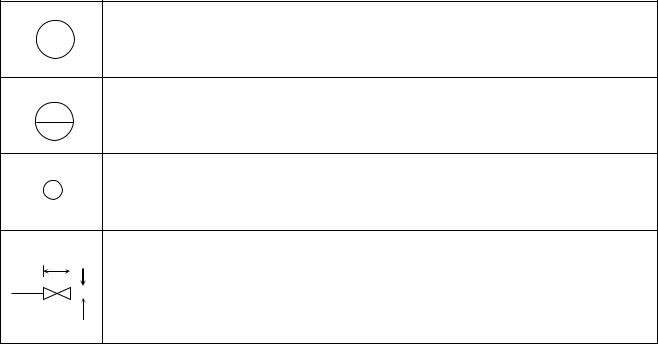

Условные обозначения в технологических схемах автоматизации

круг диаметром 10 мм изображает датчик, а также вторичный прибор и другие устройства, установленные по месту;

круг диаметром 10 мм с диаметральной линией обозначает приборы и устройства, установленные на пульте или на щите;

круг диаметром 5 мм обозначает исполнительный механизм;

7 |

3 |

регулирующие органы в виде задвижек, заслонок, регулирующих |

|||

|

|||||

|

|

|

|

|

клапанов обозначаются по ГОСТу, принятому в системах ТГВ. |

|

|

|

|

|

|

|

|

|

|

|

Здесь изображен, в качестве примера, регулирующий клапан |

|

|

|

|

|

|

Буквенные обозначения регулируемых и контролируемых величин: T – температура;

P – давление; F – расход; L – уровень; Q – качество.

Рядом с буквой Q указывается параметр качества. Например, QO2 – дат-

чик, вторичный прибор, измеряющий дозу кислорода, растворѐнного в воде. Параметр качества указывается вверху рядом с буквой. Другие примеры обо-

значения качественного параметра: Q PH , QCaCO2 , QO3 , QCl2 .

Буквенные обозначения функций приборов: I – индикации;

R – регистрации; C – регулирования; A – сигнализации.

Буквенные обозначения датчиков, вторичных приборов записываются в поле круга в верхнем секторе, нижний сектор предназначен для указания порядковой нумерации. Далее приводятся полные обозначения датчиков и вторичных приборов.

109

Условные обозначения датчиков, вторичных приборов и дополнительные условные обозначения

Условные буквенные обозначения электрических датчиков: TE – температуры;

PE – давления;

FE – расхода;

LE – уровня;

QE – качества.

Условные буквенные обозначения показывающих и регистрирующих приборов:

TIR – температуры; PIR – давления; FIR – расхода;

LIR – уровня;

QIR – качества.

Условные буквенные обозначения электрических вторичных регулирующих приборов:

TC – температуры; PC – давления;

FC – расхода;

LC – уровня;

QC – качества.

В буквенном обозначении могут быть указаны все функции вторичного прибора с указанием параметра. Порядок расположения буквенных обозначений функциональных признаков прибора принимают с соблюдением последовательности обозначений: первая буква – параметр, остальные буквы в порядке I, R, C, A. Если в приборе отсутствует какая-либо функция, то сохраняется порядок расстановки оставшихся букв.

Дополнительные условные обозначения: NS – блок релейно-контактной аппаратуры;

HS – устройство ручного включения, выключения, переключения; Y – вычислительное устройство;

D/A – цифро-аналоговый преобразователь;

A/D – аналого-цифровой преобразователь.

Обозначения вида используемой энергии: E – электрическая энергия;

P – энергия сжатого воздуха;

G – гидравлическая энергия.

110

СОДЕРЖАНИЕ |

|

|

1. ЭЛЕМЕНТЫ ТЕОРИИ СИСТЕМ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ |

|

|

И РЕГУЛИРОВАНИЯ................................................................................................. |

|

3 |

1.1. Общие определения. Краткий исторический обзор развития автоматики..... |

3 |

|

1.2. Классификация автоматических систем ............................................................ |

|

4 |

1.3. Основные принципы управления ....................................................................... |

|

5 |

1.3.1. Принцип управления по отклонению ............................................................. |

|

5 |

1.3.2. Принцип управления по возмущению ............................................................ |

|

7 |

1.3.3. Принцип комбинированного управления ....................................................... |

8 |

|

1.3.4. Принцип разомкнутого управления ................................................................ |

|

9 |

1.3.5. Принцип адаптивного управления .................................................................. |

|

9 |

1.4. Системы автоматического контроля ...... |

Ошибка! Закладка не определена. |

|

1.5. Объекты регулирования и их свойства ............................................................ |

|

10 |

1.6. Основные требования к системам автоматического регулирования............ |

13 |

|

1.6.1. Устойчивость систем автоматического регулирования .............................. |

14 |

|

1.6.2. Качество переходного процесса систем автоматического |

|

|

регулирования............................................................................................................ |

|

15 |

1.7. Характеристики звеньев систем автоматического регулирования ............... |

16 |

|

1.8. Дифференциальные уравнения и передаточные функции линейных |

|

|

звеньев и систем автоматического регулирования ................................................ |

17 |

|

1.9. Классификация автоматических регуляторов по виду управляющего |

|

|

воздействия ................................................................................................................ |

|

21 |

1.10. Выбор регуляторов........................................................................................... |

|

27 |

2. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЗАЦИИ ........................................ |

27 |

|

2.1. Технические средства автоматизации и государственная система |

|

|

приборов ..................................................................................................................... |

|

27 |

2.2. Первичные преобразователи (датчики) ........................................................... |

|

28 |

2.2.1. Классификация датчиков................................................................................ |

|

28 |

2.2.2. Датчики для измерения температуры ........................................................... |

|

30 |

2.2.3. Датчики для измерения давления .................................................................. |

|

36 |

2.2.4. Датчики для измерения расхода .................................................................... |

|

38 |

2.2.5. Датчики уровня................................................................................................ |

|

41 |

2.2.6. Датчик для измерения влажности в системах кондиционирования |

|

|

воздуха ........................................................................................................................ |

|

43 |

2.3. Задающие устройства и элементы сравнения ................................................. |

44 |

|

2.4. Усилители............................................................................................................ |

|

45 |

2.5. Исполнительные механизмы и регулирующие органы.................................. |

46 |

|

2.6. Автоматические электронные показывающие, ............................................... 50 |

||

регистрирующие и регулирующие приборы .......................................................... |

|

50 |

2.6.1. Классификация автоматических электронных вторичных приборов........ |

50 |

|

2.6.2. Электронные мосты ........................................................................................ |

|

52 |