9058

.pdf80

9. ТЕХНИЧЕСКИЕ СРЕДСТВА СИСТЕМ АВТОМАТИЗАЦИИ СКВ

9.1 Классификация измерительных преобразователей

Важнейшим элементом любой системы измерения является изме-

рительный преобразователь (ИП) – устройство, преобразовывающее информа-

цию к виду, удобному для последующей обработки.

Первичный ИП включает чувствительный элемент, который непосред-

ственно связан с измеряемой величиной и находится под ее воздействием.

В сложных системах измерения может быть несколько преобразований.

Например, изменение давления может быть преобразовано в перемещение упругого элемента, перемещение – в изменение электрического сопротивления,

а последнее – в электродвижущую силу – напряжение. Такие ИП являются промежуточными.

Для дистанционной передачи информации на измерительный прибор служат каналы (линии) связи.

Конструктивно законченное устройство, включающее один или несколь-

ко ИП и расположенное непосредственно на объекте управления, называется датчиком.

По принципу действия датчики можно разделить на две группы: парамет-

рические и генераторные. В параметрических датчиках контролируемая вели-

чина преобразуется в параметр электрической цепи: сопротивление, емкость,

индуктивность, электрический контакт (датчики-реле) и т. п.

В генераторных датчиках различные виды энергии преобразуются в элек-

трическую. Это термоэлектрические (термопары), индукционные, пьезо- и фо-

тоэлектрические датчики.

По виду выходной величины датчики классифицируются в зависимости от того, в какую величину преобразуется контролируемый параметр:

–параметрические (омическое сопротивление, емкость, индуктивность);

–переменный ток (напряжение);

81

–постоянный ток (напряжение);

–дискретные (датчики-реле).

Из параметрических датчиков наиболее распространены датчики омиче-

ского сопротивления, так как измерение или передача значений емкости и ин-

дуктивности по каналам связи технически трудная задача. На выходе датчика обычно получают унифицированный сигнал постоянного напряжения (тока)

или состояние электрического контакта (замкнут/разомкнут). Наличие унифи-

цированного сигнала на выходе датчика позволяет упростить стыковку его с регулирующими устройствами и исполнительными механизмами. Наибольшее распространение получили унифицированные электрические сигналы постоян-

ного тока (0-5 мА, 4-20 мА) и напряжения (0-5 В, 0-10 В). Они используются не только для передачи данных от датчиков к регуляторам, от регуляторов к ис-

полнительным механизмам, но и для обмена информацией устройств управле-

ния между собой.

По виду контролируемой величины можно выделить датчики: тем-

пературы, влажности, давления, уровня, расхода, состава вещества.

По конструктивному исполнению датчики подразделяются в зависимости от места их установки:

–наружные, устанавливаемые на открытом воздухе, вне помещения;

–канальные, устанавливаемые в трубопроводах и воздуховодах;

–комнатные, устанавливаемые в помещениях;

–специальные, которые учитывают специфические условия измерения и эксплуатации в различных технологических помещениях (поверхностные, то-

чечные, накладные, совмещенные и т. д.).

При выборе датчиков по конструктивному исполнению необходимо учи-

тывать исполнение по степени защиты от воздействия внешних факторов.

Основными характеристиками датчиков являются:

– вид функциональной зависимости между измеряемой и выходной вели-

чинами;

82

– чувствительность, определяемая как отношение приращения выходной величины y к вызвавшему его изменению измеряемой величины x;

– погрешность измерения.

9.2Измерительные преобразователи температуры

Втехнике автоматизации СКВ температура жидкостей и газов является одним из основных контролируемых параметров. Ее измерение основано, как правило, на измерении физических свойств тел, функционально связанных с температурой в точке измерения.

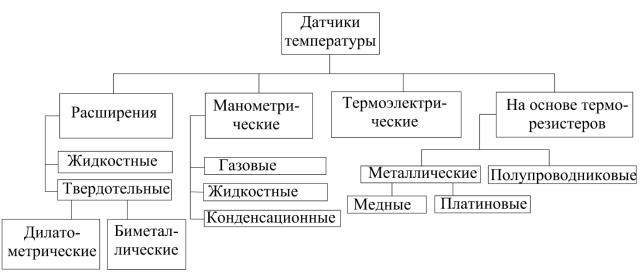

По принципу действия датчики температуры подразделяются на датчики расширения (термометры), манометрические, термоэлектрические и термомет-

ры сопротивления (рис. 13).

Рис. 13. Классификация датчиков температуры.

Датчики температуры, работающие по принципу расширения, делятся на жидкостные и твердотельные. Жидкостные датчики расширения – это электро-

контактные термометры, выполненные из стеклянных трубок, заполненных ртутью и снабженных одним, двумя или тремя парами контактов. Работа дат-

чиков основана на том, что при изменении температуры, а, следовательно,

уровня ртутного столба, происходит замыкание или размыкание контактов.

83

Диапазон измерения таких датчиков обычно 0-300 °С, цена деления шкалы

1-2 °С, а допустимые отклонения температуры срабатывания контактного устройства 1-5 °С. Как видим, точность этих датчиков очень мала, поэтому, как правило, они используются только в простейших системах, где требования к точности невысоки.

Более высокую точность срабатывания обеспечивают датчики-реле, ис-

пользующие принцип расширения твердых тел (дилатометрические и биметал-

лические). В качестве чувствительных элементов в этих датчиках используются материалы со значительно отличающимися коэффициентами линейного рас-

ширения.

В дилатометрических датчиках используется линейное расширение (из-

менение длины) чувствительной латунной трубки относительно стержня из ин-

вара (сплав никеля и железа), происходящее при изменении температуры. При этом, т. к. коэффициент температурного расширения инвара очень мал, стер-

жень перемещается вместе с чувствительной трубкой. Вследствие перемещения стержня через рычажную систему размыкается или замыкается контакт. Дила-

тометрические датчики применяются для измерения температуры 0-500 °С и имеют класс точности 1,5; 2,5; 4,0.

Биметаллический датчик представляет собой пластину, сваренную из двух металлов с различными температурными коэффициентами расширения.

Наиболее часто используется пара «сталь-инвар». При изменении температуры окружающей среды незакрепленный конец пластины перемещается, что приво-

дит через рычажную систему к замыканию или размыканию контактов, или пе-

ремещению стрелки, если датчик выполнен в виде измерительного прибора (на схеме не показан). Точность срабатывания таких датчиков не более ±0,5 °С.

Эти датчики просты и надежны в работе, однако из-за недостаточной точности и инерционности применяются, где необходимы несложные и дешевые датчики без усилителей-преобразователей.

Наибольшее применение в системах кондиционирования и вентиляции получили датчики и измерительные приборы, выполненные на основе мано-

84

метрических термометров. Манометрические термометры широко используют-

ся не только для измерения и дистанционной передачи показаний температуры в трубопроводах, а также как сигнализаторы достижения определенной темпе-

ратуры.

Принцип действия манометрических термометров основан на зависимости давления жидкости или газа, находящихся в замкнутом объеме, от температуры.

Основным элементом манометрических термометров является герметичная сильфонная система, состоящая из чувствительного элемента – термобаллона,

соединенного капиллярной трубкой с упругим элементом – сильфоном. При из-

менении температуры термобаллона изменяется давление внутри манометриче-

ской системы и происходит деформация упругого элемента.

В зависимости от конструкции упругого элемента могут быть реали-

зованы показывающие приборы, датчики-реле или регуляторы.

Капиллярные трубки манометрических термометров изготавливают из меди или стали с наружным диаметром 2,5 мм и внутренним – 0,35 мм. Их дли-

на колеблется от 0,6 до 60 м.

Наличие капиллярной трубки позволяет осуществить дистанционные из-

мерения без дополнительной энергии, а конструкция манометрических датчи-

ков проста и надежна в эксплуатации.

В зависимости от вида рабочего вещества манометрические термометры подразделяются на газовые, жидкостные и конденсационные.

Особенности различных видов манометрических термометров:

– газовые – малая температурная погрешность и наибольшая длина сое-

динительной капиллярной трубки;

–жидкостные – малая инерционность и небольшие размеры термобаллона;

–парожидкостные – малая температурная погрешность при изменении температуры окружающей среды и сравнительно малый размер термобаллона.

85

9.2.1 Термометры сопротивлений

Различают металлические и полупроводниковые термометры сопротив-

лений (термосопротивления).

Металлические термосопротивления изготавливают из чистых металлов,

большей частью из меди или платины, реже – из никеля, вольфрама или железа.

Применение в термосопротивлениях главным образом меди или платины свя-

зано с такими свойствами никеля и вольфрама, как тугоплавкость, повышенная окисляемость, разброс параметров от образца к образцу.

Конструктивно чувствительные элементы термосопротивления из плати-

ны или меди, выполненные в форме спирали, помещают в керамические труб-

ки, заполненные керамическим порошком. К обмотке чувствительных элемен-

тов крепятся выводы. Чувствительный элемент помещают в корпус защитной арматуры, конструкция которого зависит от условий измерения и, как правило,

выполнена из нержавеющей стали.

9.2.2 Термоэлектрические термометры

Термоэлектрические термометры (термопары) реализуют эффект Пель-

тье, который состоит в следующем. Если спаять два стержня из различных ме-

таллов, а спаянный и свободные холодные концы поместить в среды с различ-

ными температурами, то между свободными концами стержней возникает раз-

ность потенциалов. Свободные концы соединяют с измерителем тока. Термо-

электродвижущая сила (ТЭДС) в цепи будет зависеть от разности температур, в

которые помещены свободные и спаянные концы преобразователя и от свой-

ства металлов, из которых изготовлены стержни.

В промышленности в основном применяют преобразователи из следую-

щих сплавов: хромель-копель (ХК), хромель-алюмель (ХА) и платинородий-

платина (ПП). Каждый тип преобразователя имеет свою градуировочную ха-

рактеристику – зависимость ТЭДС от разницы температур горячего и холодных концов.

86

Сложность измерения термопарами состоит в необходимости ста-

билизации температуры свободных (холодных концов). Самым действенным способом исключения такой погрешности является способ, при котором соеди-

нительную линию между преобразователем и вторичным прибором монтируют специальным компенсационным проводом. При этом между выводами холод-

ных концов преобразователя и концами компенсационных проводов образуется дополнительная ТЭДС. Однако материалы проводов подбираются таким обра-

зом, чтобы эти ТЭДС были равны между собой и включены встречно. В этом случае суммарная ТЭДС будет зависеть только от разности температур горяче-

го спая и свободных концов компенсационных проводов, подключаемых на вход вторичного прибора. Обычно во вторичных приборах есть устройство, ко-

торое автоматически вносит поправку в значение ТЭДС в зависимости от тем-

пературы свободных концов компенсационных проводов внутри прибора.

9.3 Измерительные преобразователи влажности

Вторым по значимости физическим параметром, характеризующим со-

стояние воздуха, является влажность.

Классическим методом измерения влажности, особенно для тех-

нологических СКВ, является психометрический способ, основанный на измере-

нии температуры двумя термометрами – сухим и влажным. При создании усло-

вий адиабатного испарения воды влажного термометра их показаниям соответ-

ствует определенная относительная влажность. Для измерения температуры су-

хого и влажного термометров применяют металлические или полупроводнико-

вые сопротивления, которые должны быть идентичными по точности и быст-

родействию. Основная погрешность измерения по этому методу не превышает

±3 %, а дополнительная за счет погрешности вторичных преобразований и ко-

лебаний температуры окружающего воздуха увеличивается на ±2 %.

При измерении влажности методом точки росы определяют температуру поверхности, при которой устанавливается равновесие между количеством вла-

87

ги, испаряющейся с поверхности (например, зеркала) и осаждающейся из воз-

духа. Равновесие достигается с помощью терморегулятора, который следит за тем, чтобы количество конденсата не изменялось. При относительно высокой точности этого метода (+2 %) сложность реализации и большая дополнительная погрешность (загрязнение зеркала содержащимися в воздухе примесями) не позволяют использовать его для промышленных систем автоматики.

Обычно в системах кондиционирования воздуха применяется сорбцион-

ный метод измерения, основанный на применении гигроскопических тел, свой-

ства которых изменяются в зависимости от количества поглощенной влаги.

Датчики, использующие этот метод, подразделяются на деформационные, элек-

трические, весовые и цветовые.

Наибольшее распространение получили деформационные и элект-

рические гигрометры.

К первой группе относятся волосные гигрометры, гигрометры на основе бруска канадской сосны, капрона, вискозной нити и др. материалов, которые могут удлиняться до 2,5 % при изменении относительной влажности от 0 до

100 %. Они просты по конструкции, однако становятся инерционными с пони-

жением температуры и при десорбции чувствительного элемента. Погрешность таких преобразователей составляет ±3-5 %.

Во второй группе гигрометров (электрические) используют зависимость электрических свойств (емкость, сопротивление) чувствительных элементов от влажности. В свою очередь, эти гигрометры делятся на подогревные и неподо-

гревные.

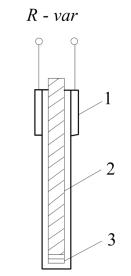

Неподогревные датчики имеют чувствительный элемент из гигрос-

копического материала, нанесенного между электродами, электрическое сопро-

тивление или емкость которого изменяется при изменении влажности (рис. 14).

Точность измерения таких преобразователей составляет ±3 % в диапазоне тем-

ператур от –40 до 50 °С.

Более точными являются подогреваемые датчики. Это термометр сопро-

тивления, помещенный внутрь трубки-изолятора. Снаружи – влагочувствитель-

88

ный элемент, пропитанный хлористолитиевым раствором, с навитыми на него электродами, которые подключены к источнику переменного напряжения. При прохождении тока через чувствительный элемент он нагревается, в результате чего за счет испарения уменьшается плотность электролита. Как следствие, воз-

растает сопротивление, уменьшаются ток и температура датчика. Таким обра-

зом, в датчике устанавливается колебательный процесс изменения температуры около среднего значения, которая фиксируется термосопротивлением.

Рис. 14. Датчик влажности на основе сорбционного электрического метода: 1 – напыленные электроды; 2 – полистирол; 3 – влагочувствительная пленка.

9.4 Измерительные преобразователи давления, расхода, уровня и газового

состава среды

Наиболее простым и распространенным методом измерения давления яв-

ляется метод, использующий деформацию упругого элемента – сильфона, мем-

браны или трубчатой пружины, соответственно для малого, среднего и большо-

го давления.

Сильфонный чувствительный элемент представляет собой гофрирован-

ную цилиндрическую емкость, которая изменяет свои линейные размеры при перепаде давлений внутри и вне ее.

Мембрана – обычно круглая пластина, закрепленная по контуру и изгиба-

емая под действием разности давления внутри и снаружи.

89

Пружинный чувствительный элемент выполнен в виде трубки овальной формы, которая под действием избыточного давления стремится разогнуться.

Механическое перемещение чувствительного элемента преобразовывают в движение стрелки показывающего прибора или в электрический сигнал, ис-

пользуемый для управления.

Применяют также электрические методы измерения давления с использо-

ванием термосопротивлений, пьезоэлектрических, тензо-резисторных и др.

чувствительных элементов.

В системах кондиционирования и вентиляции датчики и измерители дав-

ления используются для контроля загрязненности фильтров и работы вентиля-

торов по перепаду давления (дифференциальные датчики), выравнивания и поддержания давления в помещениях, контроля давления в кондиционерах.

При эксплуатации систем кондиционирования все больше внимания уде-

ляется технике измерения расхода (тепло- и холодоносителей, массы переме-

щаемого воздуха).

По принципу действия расходомеры можно классифицировать четырьмя группами:

–постоянного перепада давления;

–переменного перепада давления;

–турбинные;

–ультразвуковые.

К первой группе относятся ротаметры, принцип действия которых осно-

ван на зависимости перемещения тела, воспринимающего динамическое давле-

ние потока, от расхода протекающей среды. В этих приборах чувствительный элемент – поплавок, вертикально перемещающийся относительно корпуса – в

зависимости от расхода изменяет площадь проходного отверстия таким об-

разом, что перепад давлений на обе его стороны остается постоянным.

При всей простоте конструкции этот способ не нашел применения в тех-

нике автоматизации из-за сложности дистанционной передачи показаний и большой инерционности.