8664

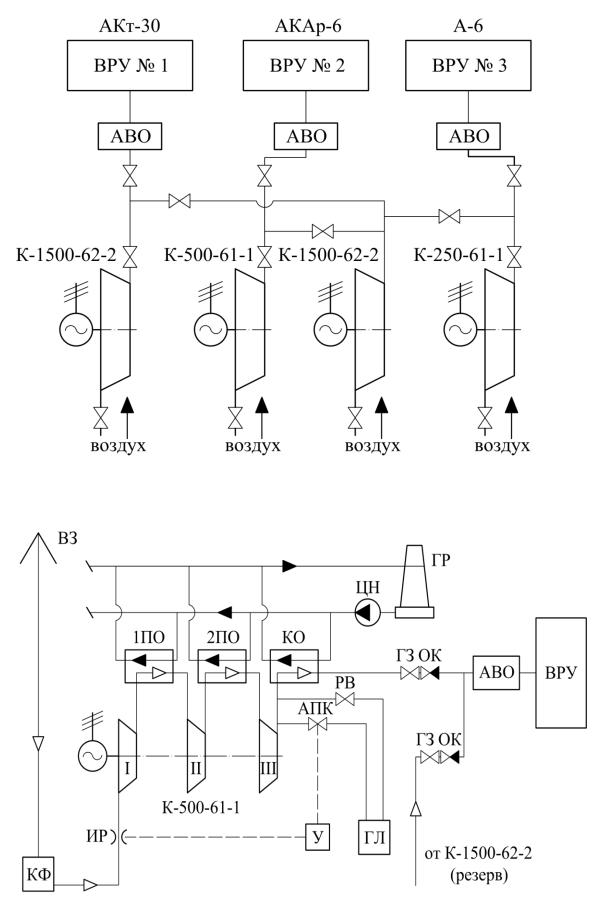

.pdfдуха в общую магистраль (коллектор). Технологическая схема компрессорной установки, обеспечивающей сжатым воздухом ВРУ № 2, представлена на рис. 4 (компрессор К-500-61-1).

Принцип действия аналогичен описанному выше в технологической схеме доменной печи. Атмосферный воздух засасывается через воздухозаборник (ВЗ), откуда поступает в камеру фильтров (КФ), в которой имеется камера предварительной очистки воздуха и фильтры. Из КФ очищенный воздух по трубопроводу через измеритель расхода (ИР) поступает в компрессор. После сжатия в первой секции компрессора воздух поступает в первый промежуточный теплообменник (в отличие от доменной печи в компрессоре, обслуживающем ВРУ, имеются два промежуточных охладителя, поскольку данный компрессор трехсекционный), где происходит охлаждение воздуха и конденсация влаги, поэтому в теплообменнике имеются также конденсатоотводчики. Далее охлажденный воздух поступает во вторую секцию компрессора, где происходит дальнейшее сжатие воздуха. После выхода из второй секции воздух опять подвергается охлаждению водой, идущей от градирни (ГР) и нагнетаемой циркуляционным насосом (ЦН). После прохождения последней секции поток воздуха разделяется: часть поступает в концевой охладитель (КО – технологический теплообменник), где опять охлаждается идущей из градирни водой с температурой близкой к температуре окружающей среды; другие части поступают в глушитель ГЛ через антипомпажный клапан АПК и разгрузочный вентиль РВ. Принцип включения РВ аналогичен описанному выше. На выходе из КО стоят главная задвижка ГЗ и обратный клапан ОК. Сжатый воздух перед поступлением в воздухоразделительную установку ВРУ проходит также систему азото-водяного охлаждения АВО. Предусмотрена возможность подключения к установке резервного компрессора.

20

Рис. 3. Принципиальная схема системы воздухоснабжения ВРУ

Рис. 4. Технологическая схема компрессорной установки К-500-61-1

21

1.3. Цеха с пневмопотребителями

Определение потребности в сжатом воздухе для цехов пневмоприемников

На стадии выполнения проектного задания или реконструкции действующего предприятия нагрузка на компрессорную станцию находится расчетным методом. Метод требует знания типов и количества потребителей сжатого воздуха. Определение расчетных пневмонагрузок основано на применении ряда статистических коэффициентов, что позволяет с достаточной для ряда практических целей точностью по номинальным расходам воздуха пневмоприемниками и их количеству определить средние и максимальные нагрузки цеха или завода в целом.

При проведении расчета различают два типа пневмоприемников:

пневмоинструменты (кратковременный режим работы) и пневмообору-

дование (длительный режим работы). Для расчета средней часовой пнев-

монагрузки все пневмоприемники разбиваются на характерные группы с более или менее одинаковым режимом работы, например: пневмомолот-

ки, сверлильные машины, обдувочные сопла и т.д. Расчет ведется за наи-

более загруженную смену, обычно за первую. По каждой j-й однотипной группе пневмоприемников средний расход воздуха находится по сле-

дующей зависимости, м3/мин:

n |

|

для пневмоинструмента Vср.инстр.j (qiинстрkспр ) ; |

(1.8) |

i 1 |

|

n |

|

для пневмоинструмента Vср.обор.j (qiоборkиспkизнkтр ) , |

(1.9) |

i 1

где qiинстр, qiобор – номинальные расходы воздуха при всасывании компрес-

сором соответственно для i-го пневмоинструмента и i-го пневмооборудо-

вания в рассматриваемой характерной группе; kспр – коэффициент спроса; kисп – коэффициент использования.

22

Коэффициент спроса, учитывающий загрузку пневмотранспорта, равен

kспр kзагрkоднkизнkут , |

(1.10) |

где kзагр – коэффициент загрузки; kодн – коэффициент одновременности; kизн – коэффициент износа; kут – коэффициент учета утечек в трубопроводе.

Качественно коэффициент kспр тем меньше, чем больше однотипных групп пневмоинструментов с кратковременным режимом работы подклю-

чены к пневмосети.

Коэффициент kзагр показывает, какую часть от максимально возмож-

ной составляет данная загрузка пневмоприемника.

Коэффициент kодн характеризует одновременность работы однотип-

ных пневмоприемников в группе, указывает, какая часть из всех установ-

ленных пневмоприемников находится в работе.

Коэффициент kизн учитывает непроизводительные потери воздуха пневмоинструментами из-за износа пневмоприемников.

Коэффициент kут характеризует потери сжатого воздуха от утечек в соединениях трубопроводов, арматуры и в шлангах.

Коэффициент использования пневмооборудования kисп равен отно-

шению времени работы пневмооборудования в течение смены t, ч, к про-

должительности смены T, ч.

Величины перечисленных коэффициентов определяются экспе-

риментально на основании статистической обработки результатов ис-

следования работы большого числа пневмоприемников, имеют стати-

стический характер и справедливы только для данного рассматривае-

мого типа производства.

Приведенные формулы расчета нагрузок справедливы при условии,

что однотипные пневмоприемники работают с одинаковыми коэффициен-

тами нагрузки, использования и износа.

23

Средняя расчетная нагрузка по цеху Vср, м3/мин, составляет

n |

n |

|

Vср Vср.инстр.j Vср.обор.j q , |

(1.11) |

|

j 1 |

j 1 |

|

где п – число однотипных групп; q – потери воздуха от утечек у нерабо-

тающих, но подключенных к пневмосети пневмоприемников.

При работе предприятия вероятно односменное, сезонное и кратко-

временное увеличение расхода воздуха в цехе или отделении за счет вклю-

чения одновременно группы крупных потребителей сжатого воздуха. Та-

кой режим работы пневмоприемников создает максимальный расход воздуха Vmax, м3/мин:

Vmax kmaxVср , |

(1.12) |

где kmax – коэффициент максимума, зависящий от характера нагрузки, веро-

ятности одновременного включения в работу большого количества пнев-

моприемников или перераспределения загрузки смен.

Обычно kmax принимается равным 1,2…1,5 . Большие значения kmax

относятся к меньшему количеству потребителей с большими расходами воздуха при сравнительно редком включении. По значению kmax определя-

ют диаметры трубопроводов сжатого воздуха (технология определения диаметров трубопроводов будет рассмотрена ниже).

Максимально длительная нагрузка Vм.д., м3/мин, составляет

n |

|

Vм.д. Vmax , |

(1.13) |

j 1

где β – коэффициент неодновременности, учитывающий вероятность не-

совпадения во времени максимальных нагрузок цехов или отделений; Vmax –

максимальный расход воздуха потребителем предприятия, питающимся сжатым воздухом от компрессорной станции в рассматриваемый промежу-

ток времени. В зависимости от состава и числа цехов предприятия с неоди-

наковыми режимами работы коэффициент β имеет значения от 0,85 до 0,95

и с увеличением числа цехов уменьшается.

24

При снабжении предприятий, потребляющих сжатый воздух с давлением не выше 1,0…1,2 МПа и имеющих в своем составе множество мелких

исредних разнотипных пневмоприемников, рабочая производительность компрессорной станции выбирается с учетом назначения максимально длительной нагрузки предприятия Vм.д., нм3/мин, и категории технологических процессов, в которых необходим сжатый воздух.

Обычно на компрессорных станциях таких предприятий устанавливают однотипные агрегаты (поршневые компрессоры – если Vм.д.< 400 нм3/мин,

ицентробежные или осевые – если Vм.д. > 400 нм3/мин).

Один из устанавливаемых агрегатов является резервным. Если на станции необходимо установить агрегаты с разной производительностью, то резервный компрессор должен иметь производительность самого крупного рабочего агрегата.

Расчет потребности в сжатом воздухе для цехов пневмоприемников

В качестве примера произведем расчет расхода воздуха по пневмоприемникам завода. Расчет ведем по формулам (1.8–1.13).

Ремонтно-механический цех.

Потребители сжатого воздуха цеха: механические пилы – 15 шт; сверлильные машины – 15 шт; шлифовальные машины – 18 шт; пескоструйные машины – 14 шт.

Значения единичных расходов воздуха, а также коэффициентов одновременности, загрузки, утечки, износа и использования приведены в табл. 1.7. Подсчитаем коэффициент спроса для пневмоинструментов:

а) для шлифовальных машин

kспр.шл.маш. = kоднkзагрkутkизн = 0,6·0,7·1,1·1,1 = 0,5082;

б) для механических пил

kспр.меч.пл.= kоднkзагрkутkизн = 0,55·0,65·1,11·1,2 = 0,4762;

25

в) для пескоструйных машин с номинальным расходом qн1 = 1,4 м3/мин kспр.песк1 = kодн1kзагрkутkизн = 0,4·0,55·1,15·1,2 = 0,3036;

г) для пескоструйных машин с номинальным расходом qн2 = 0,7 м3/мин kспр.песк2 = kодн2kзагрkутkизн = 0,45·0,55·1,15·1,2 = 0,3416.

Средний расход воздуха для пневмоинструментов ремонтно-

механического цеха:

n |

n |

Vср.инстр Nшл.маш.i qшл.маш.i kспр.шл.маш.i Nмех.маш.i qмех.маш.i kмех.шл.маш.i |

|

i 1 |

i 1 |

n |

|

Nпеск.i qпеск.i kпеск.маш.i |

(10·0,5·0,5082 + 6·1,1·0,5082 + 2·2,0·0,5082) + |

i 1

+ (8 ·1,0·0,4762 + 4·1,2·0,4762 + 3·1,4·0,4762) + (7·1,4·0,3036 + 7·0,7· 0,3416) = = 7,9 + 8,1 + 4,7 = 20,7 м3/мин.

Средний расход воздуха пневмооборудования данного цеха составляет

f

Vср.обор Nсвер.i qсвер.i kиспkутkизн = 10·0,3·0,4·1,05·1,1 + 5·0,5·0,4·1,05·1,1 =

i 1

= 2,54 м3/мин.

Средний расход по ремонтно-механическому цеху составляет

Vср Vср. j = 20,7 + 2,54 = 23,24 м3/мин.

Определяем максимальный расход воздуха, принимая kmax = 1,4:

Vmax kmaxVср = 1,4·23,24 = 32,5 м3/мин.

Принимая коэффициент неодновременности β равным 0,95, рассчита-

ем максимально длительную нагрузку ремонтно-механического цеха:

Vм.д Vmax = 0,95·32,5 = 30,9 м3/мин.

Кузнечный цех.

Потребители сжатого воздуха цеха:

формовочные машины – 11 шт; ковочные молоты – 17 шт;

прессы – 6 шт; пескоструйные машины – 20 шт.

26

Таблица 1.7

Характеристики пневмопотребителей

|

Тип |

Номинальный |

|

Коэффициенты |

|

|||

|

|

|

|

|

|

|||

|

расход |

|

|

|

|

|

||

|

|

|

|

|

|

|||

|

пневмоприемника |

kисп |

kодн |

kзагр |

kут |

kизн |

||

|

qн, м3/мин |

|||||||

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

Пневмодвигатель |

1,3-1,5 |

0,875 |

- |

- |

1,1 |

1,1 |

|

|

|

|

|

|

|

|

|

|

Оборудование |

Формовочные машины |

0,75 |

0,3 |

- |

- |

1,2 |

1,1 |

|

|

|

|

|

|

|

|

||

Обдувальные сопла |

2 |

0,25 |

- |

- |

1,05 |

1,2 |

||

|

||||||||

|

|

|

|

|

|

|

|

|

|

Ковочные молоты |

1,5-5,0 |

0,6-0,75 |

- |

- |

1,1 |

1,0 |

|

|

|

|

|

|

|

|

|

|

|

Вибраторы |

1,0-3,0 |

0,3-0,4 |

- |

- |

1,15 |

1,0 |

|

|

|

|

|

|

|

|

|

|

|

Сверлильные машины |

0,3-0,5 |

0,4-0,6 |

- |

- |

1,05 |

1,1 |

|

|

|

|

|

|

|

|

|

|

|

Прессы |

1,5-5,0 |

0,7 |

- |

- |

1,1 |

1,2 |

|

|

|

|

|

|

|

|

|

|

|

Шлифовальные машины |

0,5-2,0 |

- |

0,6 |

0,7 |

1,1 |

1,1 |

|

Инструмент |

|

|

|

|

|

|

|

|

Механические ножницы |

0,5-1,0 |

- |

0,55 |

0,6 |

1,1 |

1,1 |

||

|

||||||||

|

|

|

|

|

|

|

|

|

|

Пневмозубила |

0,7 |

- |

0,67 |

0,7 |

1,12 |

1,2 |

|

|

|

|

|

|

|

|

|

|

|

Механические пилы |

1,0-2,0 |

- |

0,55 |

0,65 |

1,11 |

1,2 |

|

|

|

|

|

|

|

|

|

|

|

Пескоструйные машины |

0,5-1,5 |

- |

0,4-0,5 |

0,55 |

1,15 |

1,2 |

|

|

|

|

|

|

|

|

|

|

Подсчитаем коэффициент спроса для пескоструйных машин:

а) для пескоструйных машин с номинальным расходом qнl = 0,5 м /мин

Vср.песк1 kодн1kзагрkутkизн = 0,4·0,55·1,15·1,2 = 0,3036;

б) для пескоструйных машин с номинальным расходом qн2 = 0,9 м /мин

Vср.песк2 kодн2kзагрkутkизн = 0,45·0,55·1,15·1,2 = 0,3416;

в) для пескоструйных машин с номинальным расходом qн3 = 1,5 м /мин

Vср.песк3 kодн3kзагрkутkизн = 0,47·0,55·1,15·1,2 = 0,3567.

Средний расход воздуха для пневмоинструментов кузнечного цеха

p

Vсз.инстр Nпеск.i qпеск.i kср.песк.i 7·0,5·0,3036 + 6·0,9·0,3416 + 7·1,5·0,3567 =

i 1

= 6,65 м3/мин.

27

Средний расход воздуха пневмооборудования данного цеха определим как

|

n |

Vср.обор Nформ.i qформ.i kисп.формkут.формkизн.форм |

|

|

i 1 |

n |

n |

Nков.i qков.i kисп.ковkут.ковkизн.ков Nпр.i qпр.i kисп.прkут.прkизн.пр = |

|

i 1 |

i 1 |

= (11·0,75·0,3·1,2·1,12) + (8·1,5·0,6·1,1·1,07 + 9·1,9·0,6·1,1·1,07) + + (5·2,0·0,7·1,1·1,2 + 1·5,0·0,7·1,1·1,2) = 3,3 + 20,6 + 13,9 = 37,8 м3/мин.

Средний расход по кузнечному цеху

Vср = Vср.инстр + Vср.обор = 6,65 + 37,78 = 44,4 м3/мин.

Определяем максимальный расход воздуха, принимая kmax = 1,4:

Vmax = kmaxVср = 1,4·44,4 = 62,15 м3/мин.

Принимая коэффициент неодновременности β = 0,95, рассчитаем максимально длительную нагрузку кузнечного цеха:

Vм.д = βVmax = 0,95·62,15 = 59 м3/мин.

Максимальный расход воздуха по заводу в целом

N

Vmax = Vmaxi = 32,5 + 62,15 = 94,65 м3/мин.

i 1

Максимальная длительная нагрузка на компрессорную станцию

N

Vм.д = Vм.дi = 30,9 + 59 = 89,9 м3/мин.

i 1

Характеристики поршневых компрессоров приведены в табл. 1.8. Для расчета, используя данные табл. 1.8, выбираем компрессор.

Нашим условиям удовлетворяют два поршневых компрессора марки 2ВМ10-50/8. Резервный компрессор установим также марки 2ВМ1050/8. Характеристика поршневого компрессора 2ВМ10-50/8: производительность – 50 м3/мин; давление всасывания – 0,1 МПа; давление нагнетания – 0,9 МПа; тип электродвигателя – СДК2-16-24-12КУХЛ4; мощность двигателя – 315 кВт; частота вращения – 500 об/мин.

28

|

|

|

|

|

|

|

|

Таблица 1.8 |

|

|

|

|

Стационарные поршневые воздушные компрессоры |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Производи- |

Давление |

Электродвигатель |

|

Габаритные |

|

Масса |

||

Марка |

|

|

|

|

|

размеры |

|

||

|

|

|

|

|

|||||

тельность, |

|

|

|

|

|

|

установки, |

||

компрессора |

pвс, |

pнг, |

|

Nдв, |

n, |

компрессорной |

|

||

м3/мин |

Тип |

|

|

||||||

МПа |

МПа |

кВт |

об/мин |

|

кг |

||||

|

установки, мм |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

202ВП-20/2 |

20 |

0,1 |

0,3 |

АВ2-101-8 |

75 |

750 |

1595×1330×1785 |

|

2640 |

|

|

|

|

|

|

|

|

|

|

305ВП-60/2 |

60 |

0,1 |

0,3 |

БСДК-15-21-12 |

200 |

500 |

2475×1880×2590 |

|

6135 |

|

|

|

|

|

|

|

|

|

|

4М 10-200/2,2 |

200 |

0,1 |

0,32 |

СДК2-17-26-12КУХЛ4 |

630 |

500 |

5000×600×2535 |

|

14630 |

|

|

|

|

|

|

|

|

|

|

ВУ-6/4 |

5,6 |

0,1 |

0,45 |

А02-82-6 |

30 |

975 |

1740×1195×1225 |

|

1160 |

|

|

|

|

|

|

|

|

|

|

202ВП-12/3 |

12 |

0,1 |

0,45 |

АВ2-101-8 |

75 |

750 |

1585×1330×1775 |

|

2280 |

|

|

|

|

|

|

|

|

|

|

305ВП-40/3 |

40 |

0,1 |

0,45 |

БСДК-15-21-12 |

200 |

500 |

3140×1880×2580 |

|

5730 |

|

|

|

|

|

|

|

|

|

|

ЭС5ВП-40/3 |

40 |

0,1 |

0,45 |

БСДК-15-21-12 |

200 |

500 |

2810×1810×2830 |

|

6690 |

|

|

|

|

|

|

|

|

|

|

ВУ-0,6/8 |

0,6 |

0,1 |

0,9 |

ВАО-51-6 |

5,5 |

970 |

1100×745×655 |

|

405 |

|

|

|

|

|

|

|

|

|

|

2ВУ1-2,5/1 ЗМ8 |

2,5 |

0,1 |

0,9 |

4А160М4УЗ |

18,5 |

1460 |

1290×1000×910 |

|

885 |

|

|

|

|

|

|

|

|

|

|

4ВУ1-5/9М2 |

5 |

0,1 |

0,9 |

А2-91 8УЗ |

40 |

735 |

2010×958×1330 |

|

1420 |

|

|

|

|

|

|

|

|

|

|

КСЗ-5М |

5 |

0,1 |

0,9 |

А02-91-8УЗ |

40 |

735 |

2040×1035×1330 |

|

1393 |

|

|

|

|

|

|

|

|

|

|

ВП2-10/9 |

11 |

0,1 |

0,9 |

АВ2-101-8УЗ |

75 |

750 |

1670×1260×1810 |

|

3240 |

|

|

|

|

|

|

|

|

|

|

2ВМ4-24/9 |

24 |

0,1 |

0,9 |

А2К85/24-8/16У4 |

160 |

740 |

2685×1485×1550 |

|

3750 |

|

|

|

|

|

|

|

|

|

|

305ВП-30/8 |

30 |

0,1 |

0,9 |

БСДК-15-21-12 |

200 |

500 |

2440×1880×2670 |

|

7480 |

|

|

|

|

|

|

|

|

|

|

ВПЗ-20/9 |

22 |

0,1 |

0,9 |

ДСК-12-24-12У4 |

125 |

500 |

2370×1620×2230 |

|

4800 |

|

|

|

|

|

|

|

|

|

|

ЗС5ВП-30/8 |

30 |

0,1 |

0,9 |

БСДК-15-21-12 |

200 |

500 |

2925×1700×3020 |

|

7760 |

|

|

|

|

|

|

|

|

|

|

2ВМ10-50/8 |

50 |

0,1 |

0,9 |

СДК2-16-24-12КУХЛ4 |

315 |

500 |

3500×4600×2800 |

|

11450 |

|

|

|

|

|

|

|

|

|

|

29