7686

.pdf39

- номинальное количество рабочих суток в году |

.............. |

260 |

|

- расчетное количество рабочих суток в году для |

|

||

|

конвейерной линии ............. |

253 |

|

- длительность плановых остановок на ремонт |

................. |

7 |

|

- количество рабочих смен в сутки ..................................... |

|

2 |

|

- продолжительность рабочей смены в часах .................... |

|

8 |

|

8.2. Номенклатура и характеристика выпускаемых изделий: |

|

||

Предварительно-напряженные |

пустотные |

плиты |

перекрытий |

формуются по одному изделию на поддоне. Номенклатура изделий и их основные характеристики представлены в таблице 8.1.

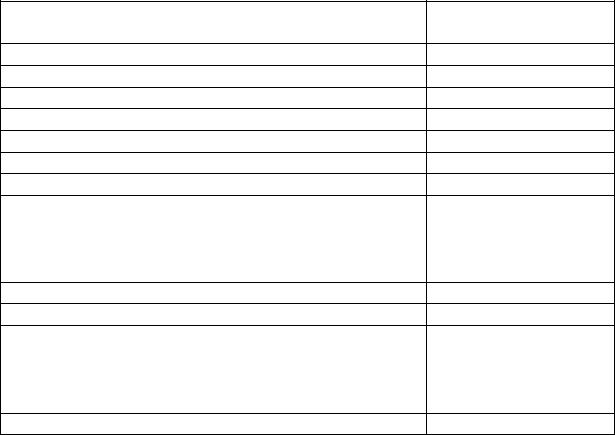

Таблица 8.1. - |

Номенклатура изделий и их основные характеристики |

|||||

|

|

|

|

|

|

|

Марка |

Размеры |

Объем |

|

Масса |

Количество в год |

|

изделия |

изделия, |

бетона в |

|

изделия, |

изделий, |

бетона, |

|

мм |

издел., м3 |

|

кг |

шт |

м3 |

1ПК 60.15-3АIVт-а |

5980х1490х220 |

1,14 |

|

2850 |

14600 |

16644 |

1ПК 57.15-4АIVт-а |

5680х1490х220 |

1,08 |

|

2700 |

7300 |

7884 |

1ПК 54.15-6АIVт-а |

5380х1490х220 |

1,03 |

|

2575 |

2400 |

2472 |

1ПК 51.15-6АIVт-а |

5080х1490х220 |

0,97 |

|

2425 |

6000 |

5820 |

1ПК 48.15-6АIVт-а |

4780х1490х220 |

0,92 |

|

2300 |

1300 |

1196 |

|

|

|

ИТОГО |

31600 |

34016 |

|

8.3. Расчет количества формовочных постов следует производить на условное изделие с средневзвешенным объемом бетона. Средневзвешенный объем бетона в одной формовке (в изделии), м3, определяется следующим образом

Vиср.вз. |

1,14 14600 1,08 7300 1,03 2400 0,97 6000 0,92 1300 |

1,07645 м3 |

|

31600 |

|

||

|

|

|

|

8.4. Определение ритма работы технологической линии Ритм работы технологической линии определяется исходя из

-заданной производительности ( Rтр1 );

-продолжительности операции формования ( Rтр2 );

-норм проектирования ( Rтр3 ).

40

При этом следует помнить, что ритм работы технологической линии,

определенный как по заданной производительности, так и по продолжительности операции формования должен быть меньше максимальной продолжительности ритма работы линии, определенной по

нормам проектирования [1]. Если Rтр1 существенным образом меньше, чем

Rтр2 и Rтр3 , то необходимо предусмотреть дублера технологической линии.

Ритм работы технологической линии ( Rтр1 ), мин, исходя из заданной

производительности цеха определяется по формуле

|

1 |

|

60 t T Vиср.вз. |

|

60 16 253 1,07645 |

7,57 мин |

|

|

||||||

Rтр |

|

|

|

|

|

|

|

|

|

|||||

/ |

|

|

|

34526,24 |

|

|

|

|||||||

|

|

|

П год |

|

|

|

|

|

|

|

|

|

|

|

где t |

- |

|

количество рабочих часов в сутки. При двухсменном режи- |

|||||||||||

|

|

|

ме работы в соответствии с [1] t=16 часов; |

|

|

|||||||||

Т |

- |

|

расчетное |

|

количество рабочих |

|

дней в |

году |

по |

|||||

|

|

|

ОНТП 07-85 [1]. Т=247 дней; |

|

|

|

|

|||||||

Vиср.вз. - |

средневзвешенный |

объем |

бетона |

в |

одной |

формовке. |

||||||||

|

|

|

Vиср.вз. =1,07645 м3; |

|

|

|

|

|

|

|

||||

П |

/ |

- |

годовая |

программа |

цеха |

с учетом |

потерь |

от брака. |

||||||

|

год |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П |

/ |

=1,015 34016=34526,24 м3. |

|

|

|

||||||

|

|

|

год |

|

|

|

|

|

|

|

|

|

|

|

Ритм |

работы технологической |

линии |

( R2 |

), |

мин., |

исходя |

из |

|||||||

|

|

|

|

|

|

|

|

|

тр |

|

|

|

||

продолжительности операции формования, может быть определен по формуле

|

R2 |

t |

ф |

t |

опер |

k |

в |

t |

пер |

, |

|

|

тр |

|

|

|

|

|

|||||

где tф - |

продолжительность операции формования, мин.; |

||||||||||

tопер - |

время |

на |

операцию изготовления данного изделия по |

||||||||

"Нормам времени ..." |

[7]. |

|

tопер может заимствоваться из завод- |

||||||||

ской практики изготовления аналогичных изделий. По дан-

|

|

|

|

|

|

|

|

|

41 |

|

|

|

|

|

|

|

ным ОАО "Железобетонстрой №5". tопер=11 мин.; |

|

|||||||||

tпер |

- |

время на перемещение поддона с поста на пост (техноло- |

|

||||||||||

|

|

|

гическая пауза). По "Нормам времени ..." [7] tпер=1,5 мин; |

||||||||||

|

kв |

- |

коэффициент, |

|

|

учитывающий |

непроизводительные |

|

|||||

|

|

|

|

|

|

потери времени. Определяется по формуле |

|||||||

|

|

|

|

|

kв |

|

100 t р |

, |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

100 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

tр |

- |

время регламентированных перерывов, %. |

|

|||||||||

В свою очередь время регламентированных перерывов определяется в |

|||||||||||||

соответствии с "Нормами времени ..." [7] t р tп з tоб tт tот , |

|

||||||||||||

где tп-з |

- подготовительно-заключительное время. tп-з=4 %; |

|

|||||||||||

|

tоб |

- время на обслуживание рабочего места. tоб=4 %; |

|

||||||||||

|

tт |

- |

время на технологические перерывы (ожидание крана, |

|

|||||||||

|

|

ожидание бетона и т.д.). tт=9 %; |

|

|

|||||||||

|

tот |

- время на отдых. tот=3 %. |

|

|

|||||||||

Таким образом |

t р tп з tоб tт tот = 4,0 + 4,0 + 9,0 + 3,0 = 20,0 % , |

||||||||||||

kв 100 20 / 100 1,20 , |

а |

|

ритм изготовления изделия, исходя из |

||||||||||

продолжительности |

операции |

формования |

|

|

|||||||||

|

|

|

|

R2 |

t |

ф |

1,2 11 1,5 14,7 мин . |

|

|||||

|

|

|

|

тр |

|

|

|

|

|

|

|

||

Максимальная продолжительность ритма работы технологической |

|||||||||||||

линии исходя |

из |

норм |

технологического |

проектирования |

( R3 ), |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

тр |

определяется по ОНТП (таблица 14) [1]. Rтр3 =15 мин.

Принимаем работы технологической линии исходя из длительности

операции формования |

R2 |

|

14,7 R3 |

15 |

мин . |

|

|

|

тр |

|

тр |

|

|

|

|

1.5. Определение |

|

количества |

формовочных |

постов (числа |

|||

технологических линий): |

|

|

|

|

|

|

|

Условия R3 |

R1 |

и R3 |

R2 |

выполняются и, следовательно, число |

|||

тр |

тр |

|

тр |

тр |

|

|

|

формовочных постов (количество технологических линий) |

необходимое для |

||||||

42

выполнения годовой программы цеха определится по формуле

N фп |

R2р |

|

14,7 |

1,94 |

2 |

|

или |

||||

1 |

|

7,57 |

|

||||||||

|

|

|

|

|

|

|

|

||||

|

R р |

|

|

|

|

|

|

|

|

|

|

N фп |

|

R3р |

|

15,0 |

1,98 |

2 |

|||||

|

1 |

|

7,57 |

||||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

R р |

|

|

|

|

|

|

|

|

Число формовочных постов |

|

(количество |

технологических линий), |

||||||||

определенное по формуле округляется в большую сторону до ближайшего целого.

Таким образом заданная производительность будет обеспечена при

реализации одного из следующих вариантов:

- вариант 1: в пролете располагается две технологических линии,

состоящих из одного формовочного поста, необходимого числа ямных пропарочных камер и подготовительных постов (обрезка предварительно-

напряженной арматуры, съем изделия с поддона, чистка, смазка, укладка

предварительно-напряженной стержневой арматуры). Каждая

технологическая линия обслуживается специализированной бригадой рабочих. Обе линии будут работать при этом с ритмом Rл=15 мин.

- вариант 2: в пролете располагается одна технологическая линия,

оснащенная двумя формовочными постами, необходимым количеством ямных пропарочных камер и подготовительных постов. Линия обслуживается одной бригадой рабочих. Изготовление изделий на каждом формовочном посту осуществляется с ритмом 15 мин. Ямная пропарочная камера загружается изделиями одновременно с двух постов. Ритм поступления изделий в камеру, также движение изделий по подготовительным постам в этом случае осуществляется с ритмом 7,5 мин, т.е. ритм работы технологической линии составляет в этом случае Rпоток=7,5 мин.

Для дальнейших расчетов принимается технологическая линия,

оснащенная двумя формовочными постами (второй вариант).

43

8.6.Производительность (Р) технологической линии, м3/год,

расположенной в пролете (по варианту 2) определяется по формуле

|

60 t T Vиср.вз. |

60 16 247 1,07645 |

|

|

3 |

|

||

Р |

|

|

|

|

34860 |

м |

|

в год |

|

7,5 |

|

|

|||||

|

Rпоток |

|

|

|

|

|

||

8.7. Расчет количества элементных циклов (постов по изготовлению

изделия) и распределение операций по постам.

Число элементных циклов (постов конвейерной линии) принимается в соответствии с числом технологических операций по изготовлению изделия,

средней продолжительности каждой технологической операции [7] с учетом

времени |

на перемещение формы с поста на пост. Все расчеты сведены в |

||||

таблицу 8.2. |

|

|

|

||

8.8. |

Расчет количества ямных пропарочных камер, необходимых для |

||||

тепловой обработки изделий. |

|

|

|

||

Количество ямных пропарочных камер для тепловой обработки |

|||||

изделий рассчитывается по формуле [12] |

|

|

|||

|

|

N кам |

60 h Т к |

, |

|

|

|

24 t |

р nизд |

||

|

|

|

|

||

где h |

- |

число рабочих часов в сутки, час.; |

|

||

Тк - средняя продолжительность оборота камеры (средняя продолжитель- |

|||||

|

|

ность пребывания формы в камере, час. Определяется по |

|||

|

|

|

номограмме, приведенной в [9, 11]; |

||

tр - |

ритм поступления изделий в камеру, мин. (ритм потока). tр - 7,5 мин. |

||||

nизд - число форм с изделиями, помещаемыми в камеру, шт. Принимаем 1

форму в плане камеры и 6 - по высоте.

Для двухсменной работы при h=8 часов формула приобретает вид:

Таблица 8.2 - Расчет количества постов агрегатно-поточной линии и назначение технологического оборудования

|

|

|

|

|

|

|

|

Длительность |

|

|

|

|

Требуемое |

|

№ |

|

Наименование |

|

|

операции |

Назначение |

Ритм |

Требуемое |

Номера |

оборудование |

||||

Опера- |

|

|

операции |

|

|

ti |

tопер kв tпер |

поста |

работы, |

количество |

постов |

|

|

|

ции |

|

|

|

|

|

|

|

R, мин. |

постов |

|

|

|

||

|

|

|

|

|

|

|

мин. |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. |

Установка поддона на |

|

|

|

1,0 |

Пост |

|

|

|

Мостовой |

|

|||

|

|

|

|

виброплощадку |

|

|

формования |

|

|

|

кран |

с |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

автомати- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ческой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

траверсой, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

самоходный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

портал |

|

2. |

Укладка |

и |

уплотнение |

первого |

|

1,0+2,0=3,0 |

Пост |

|

|

|

Бетоноук- |

|

||

|

слоя бетонной смеси |

|

|

|

|

формования |

|

|

|

ладчик, |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

вибропло- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щадка |

|

3. |

Ввод пустотообразователей |

|

1,0 |

Пост |

|

|

|

Формовоч- |

|

|||||

|

|

|

|

|

|

|

|

|

формования |

|

|

|

ная машина |

|

4. |

Установка |

|

|

вертикальных |

|

2,0 |

Пост |

|

|

|

|

|

||

|

арматурных |

каркасов |

и |

верхней |

|

|

формования |

|

|

|

------- |

|

||

|

сетки |

|

|

|

|

|

|

|

|

|

|

|

|

|

5. |

Укладка |

и |

уплотнение |

второго |

|

2,0+2,0=4,0 |

Пост |

7,5 |

2 |

1, 1а |

Бетоноук- |

|

||

|

слоя бетонной смеси |

|

|

|

|

формования |

|

|

|

ладчик, |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

вибропло- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щадка |

|

6. |

Извлечение пустотообразователей |

|

1,0 |

Пост |

|

|

|

Формовоч- |

|

|||||

|

|

|

|

|

|

|

|

|

формования |

|

|

|

ная машина, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

самоходный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

портал |

|

7. |

Отделка |

верхней |

поверхности |

|

2,0 |

Пост |

|

|

|

|

|

|||

|

изделия, |

|

|

освобождение |

|

|

формования |

|

|

|

---------- |

|

||

|

строповочных |

петлей, |

заделка |

|

|

|

|

|

|

|

|

|||

|

отверстий в торце изделия |

|

|

|

|

|

|

|

|

|

||||

8. |

Съём поддона |

с отформованным |

|

1,0 |

Пост |

|

|

|

Мостовой |

|

||||

|

изделием и передача его в |

|

|

формования |

|

|

|

кран |

с |

|||||

|

пропарочную камеру |

|

|

|

|

|

|

|

|

автомати- |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

ческой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

траверсой, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

самоходный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

портал |

|

44

Продолжение таблицы 8.2

|

|

|

|

Длительность |

|

|

|

|

Требуемое |

№ |

Наименование |

|

операции * |

Назначение |

Ритм |

Требуемое |

Номера |

оборудование |

|

операции |

|

операции |

|

ti tопер kв tпер |

поста |

работы, |

количество |

постов |

|

|

|

|

|

мин. |

|

R, мин. |

постов |

|

|

|

|

|

|

|

|

|

|

|

|

9. |

Установка |

поддона |

с |

|

|

|

|

|

Мостовой кран |

|

пропаренным изделием на пост |

0,5 |

|

|

|

|

с |

||

|

распалубки, чистки и смазки |

|

|

|

|

|

|

автоматическо |

|

|

|

|

|

|

|

|

|

|

й траверсой. |

10. |

Обрезка |

предварительно- |

6,0 |

Пост |

|

|

|

|

|

|

напряженных стержней |

|

|

распалубки, |

7,5 |

2 |

2, 2а |

Керосинорез. |

|

|

|

|

|

|

чистки и |

|

|

|

|

11. |

Съем изделия с поддона |

|

1,0 |

смазки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мостовой кран |

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

автоматическо |

12. |

Чистка и смазка поддона |

|

6,0 |

|

|

|

|

й траверсой. |

|

|

|

|

|

|

|

|

|

|

Скребок, |

|

|

|

|

|

|

|

|

|

метелка, |

13. |

Съем поддона |

|

0,5 |

|

|

|

|

распылитель- |

|

|

|

|

|

|

|

|

|

|

удочка |

|

|

|

|

|

|

|

|

|

Мостовой кран |

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

автоматическо |

|

|

|

|

|

|

|

|

|

й траверсой. |

45

Продолжение таблицы 8.2

|

|

|

|

Длительность |

|

|

|

|

Требуемое |

|

|||

№ |

Наименование |

|

|

операции |

Назначение |

Ритм |

Требуемое |

Номера |

оборудование |

|

|||

операции |

операции |

ti tопер kв tпер |

поста |

работы, |

количество |

постов |

|

|

|||||

|

|

|

|

|

|

мин. |

|

R, мин. |

постов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

14. |

Установка |

очищенного |

|

|

|

|

|

|

|

|

|

Мостовой кран |

|

|

поддона на пост армирования |

|

|

|

0,5 |

|

|

|

|

с |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

автоматическо |

|

|

|

|

|

|

|

|

|

|

|

|

|

й траверсой |

|

15. |

Установка нижних сеток |

|

|

|

2,0 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Пост |

|

|

|

---------- |

|

|

|

|

|

|

|

|

|

армирования |

7,5 |

2 |

2, 2а |

|

|

16. |

Нагрев и установка на поддон |

6 |

|

400 |

12 мин |

|

|

|

|

|

|

||

|

6 предварительно-напряжен- |

|

|

|

|

|

|

|

Установка для |

46 |

|||

|

2 |

100 |

|

|

|

|

|||||||

|

ных стержней |

|

|

|

|

|

|

|

|

|

|

электронагрева |

|

17. |

Съем поддона |

|

|

|

|

0,5 |

|

|

|

|

стержней |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Мостовой кран |

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

автоматическо |

|

|

|

|

|

|

|

|

|

|

|

|

|

й траверсой |

|

18. |

Тепловая обработка изделий |

|

|

|

|

Смотри расчет количества ямных пропарочных камер |

|

||||||

* - Нормы времени заимствованы с действующих предприятий или рассчитаны по техническим характеристикам механизмов и носят ориентировочный характер.

47

|

N |

кам |

40 Т к |

|

. |

|

|

|

|||

|

|

|

t р nизд |

||

По |

номограмме при продолжительности режима тепловой обработки 17 |

||||

часов и |

продолжительности |

загрузки |

ямной пропарочной камеры |

||

tзагр= t р nизд 7,5 6 45 мин |

средняя продолжительность оборота [12, 14] |

||||

ямной камеры Т к равна 22,8 часа. Таким образом, число ямных пропарочных камер составит:

N кам |

40 22,8 |

20,27 шт. |

|

7 ,5 6 |

|||

|

|

Принимаем 22 ямных камеры (с учетом запаса на ремонт).

Методика расчета габаритных размеров приведена в [13, 14]

1.9.Технические характеристики необходимого оборудования приведены

внижеследующих таблицах.

Таблица 8.3 - Техническая характеристика бетоноукладчика СМЖ-69Б [3]

|

Наименование |

Численное |

|

показателя |

значение |

1. |

Ширина колеи, мм ................................................... |

2800 |

2. |

Число бункеров, шт ................................................. |

1 |

3. |

Вместимость бункеров, м3 ...................................... |

2,1 |

4. |

Ширина ленты питателя, мм .................................. |

2000 |

5. |

Ширина формуемого изделия, мм ......................... |

до 2000 |

6. |

Скорость передвижения, м/мин ............................. |

12 или 18 |

7. |

Мощность, кВт ........................................................ |

7,2 |

8. |

Уровень формования относительно головок |

|

|

рельсов, мм |

|

|

нижний .... |

350 |

|

верхний ... |

1100 |

9. |

Механизм распределения ........................................ |

воронка |

10. Устройство для заглаживания .............................. |

---- |

|

11. Габаритные размеры, мм |

|

|

|

длина ................... |

2600 |

|

ширина ................ |

4000 |

|

высота ................. |

2970 |

12. Масса, т ................................................................... |

3,7 |

|

48

Таблица 8.4 - Техническая характеристика

виброплощадки СМЖ-187Г [3]

|

Наименование |

Численное |

|

показателя |

значение |

1. |

Размер формуемых изделий в плане, мм .............. |

3000...6000 |

2. |

Грузоподъемность, т ............................................... |

10 |

3. |

Момент дебалансов, Н см ................................. |

48 |

4. |

Амплитуда колебаний, мм ..................................... |

0,2...0,5 |

5. |

Частота, Гц ............................................................... |

47,5 |

6. |

Мощность, кВт ........................................................ |

63 |

11. Габаритные размеры, мм |

|

|

|

длина ................... |

8500 |

|

ширина ................ |

1426...2990 |

|

высота ................. |

690 |

12. Масса, т ................................................................... |

5,6 |

|

Таблица 8.3. - Техническая характеристика формовочной

машины СМЖ-227Б и самоходного портала СМЖ-228Б [3]

|

Наименование |

Численное значение для |

|

|

показателя |

СМЖ-227Б |

СМЖ-228Б |

1. |

Размеры формуемых изделий, мм |

|

|

|

длина (наибольшая) .... |

6260 |

|

|

ширина ......................... |

990, 1190, 1590 |

|

|

высота .......................... |

220 |

|

2. |

Статический момент дебалансов |

|

|

|

вибровкладышей, Н м ......... |

одного 1,0 |

--- |

3. |

Скорость извлечения вибровкладышей, м/с ... |

0,15 |

--- |

4. |

Установленная мощность, кВт ......................... |

33 |

10 |

5. |

Габаритные размеры, мм |

|

|

|

длина ........ |

11440 |

7250 |

|

ширина ..... |

2510 |

3950 |

|

высота ....... |

880 |

3070 |

6. |

Масса, т ............................................................... |

6,24 |

14,8 |