Лекции по материаловедению

.pdf

Механические и технологические свойства сплавов связаны с типом диаграмм состояния. Эту связь устанавливает закон Н. С. Курнакова. В соответствии с законом Курнакова закономерность изменения свойств в зависимости от концентрации определяется типом взаимодействия компонентов системы или типом диаграммы. Это представлено графически на Рис. 24. Закон Курнакова позволяет на основании диаграммы состояния приблизительно решать вопрос о свойствах сплавов. Например, известно, что чистые металлы обладают низким электросопротивлением. Чтобы получить сплав с высоким электосопротивлением, нужно выбрать систему сплавов второго типа, у которой (твердые растворы) свойства меняются по кривой с максимумом.

Понятие о трехкомпонентных системах.

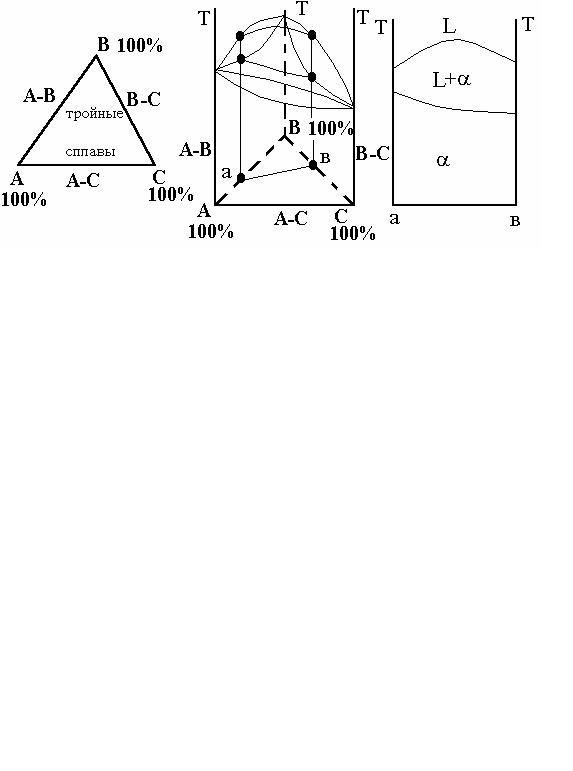

Для изображения состава тройного сплава обычно пользуются равносторонним треугольником. Точки на в вершинах обозначают чистые компоненты, каждая стороны - соответствующий двойной сплав, а плоскость - тройные сплавы. Рис. 25. Диаграмма тройного сплава для случая полной взаимной растворимости в твердом и жидком состояниях и отсутствием химических соединений изображена на рис. 26.

|

|

|

|

Рис. 25. Концентраци- |

Рис. 26. Тройная диаграм- |

Рис. 27. Политерми- |

|

онный треугольник. |

ма второго типа. |

ческое сечение. |

|

Изучение диаграмм тройных сплавов обычно производят при помощи горизонтальных, изотермических и вертикальных политермических сечений, рис. 27. Имея вертикальное сечение а-в или псевдобинарную диаграмму, можно легко находить критические точки, строить кривые охлаждения и представить все изменения в структуре сплава. Недостатком политермического сечения является невозможность определения концентрации равновесных фаз.

21

Превращения в сложных системах сплавов, в которых больше трех компонентов, производится с помощью политермических сечений, предполагаемых диаграмм (ложных двойных диаграмм). Например, система нержавеющей стали (Fe-C-Cr-Ni-Ti) изображается построением серии двойных диаграмм Fe-C c постоянным содержанием остальных компонентов.

22

Лекция № 5

Фазовые превращения в железоуглеродистых сплавах. Диаграмма железо-цементит. Фазы и структурные составляющие стали и белых чугунов. Кривые охлаждения и анализ фазовых превращений железоуглеродистых сплавов.

Фазовые превращения в железоуглеродистых сплавах. Диаграмма железо-цементит.

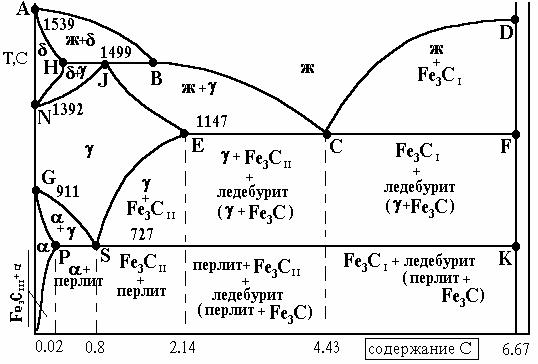

На рис. 28 представлена диаграмма железо-цементит.(см. лаб.раб. N2) При

охлаждении железоуглеродистых расплавов происходят фазовые превращения:

1. Перетектическая реакция: α - твердый |

Остатки |

g - твердый |

|||

|

раствор |

расплава |

1493 |

раствор |

|

|

Точка Н + |

Точка В |

_____ |

Точка I |

|

|

0.1 % С |

0.51 % С |

|

0.16 % С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 28 Диаграмма железо-цементит (метастабильная). |

|

||||

2. |

Эвтектическая реакция: |

Расплав |

|

γ - твердый |

|

Fe3C |

|

|

Точка С |

1147 С |

раствор |

+ |

Точка F |

|

4,3 % С |

_____ |

Точка Е |

|

6,67 % С |

|

|

|

|

|

2.06 % С |

|

|

3. |

Эвтектоидная реакция : |

γ - твердый |

α - твердый |

|

Fe3C |

|

|

|

раствор |

723 С |

раствор |

+ |

точка К |

|

|

Точка S |

______ |

Точка Р |

|

6,67 % С |

|

|

0.8 % С |

|

0.02 % С |

|

|

23

На рис. 28 - кривая ликвидуса ABCD; - кривая солидуса AHIECF; - углерод понижает

температуру плавления железа (линия ABC); - железо также понижает температуру плавления углерода (и Fe3C) (V- образная форма диаграммы, D - C); - температура А4 (линия NH) растет c увеличением содержания углерода (линия N - I); - температура А3 (линия GOS) уменьшается с увеличением содержания углерода; - область γ - твердого раствора расширяется с увеличением содержания углерода.

Э в т е к т о и д н ы й сплав: точка S = 0.83 % С = перлит. Д о э в т е к т о и д н ы е

сплавы: от точки Р к точке S = 0.02 до 0.83 % С = α - Fe + перлит. З а э в т е т о и д н

ы е сплавы: от точки S к перпендикуляру из точки Е= от 0.83 до 2,06 % С= Fe3C + перлит. Э в т е к т и ч е с к и й сплав: точка С = 4.3 % С = ледебурит. Д о э в т е т и ч е

с к и е сплавы : от перпендикуляра из точки Е к перпендикуляру из точки С = от 2.06 до 4.3 % С = Fe3C + перлит + ледебурит. З а э в т е к т и ч е с к и е сплавы: от точки С к точке F (перпендикуляр); более 4.3% С = Fe3C + ледебурит. Положение основных

точек диаграммы железо - цементит показано в таблице 1.

Таблица 1.

Положение в диаграмме |

|

Вид превращения |

|

|

Обозначение превращения |

||

железо - цементит |

|

|

|

|

|

|

|

PSK |

|

α + Fe3C |

723 C |

γ |

|

A1 |

|

|

|

= |

|

|

|||

MO |

|

ферромагнитное |

|

|

А2 |

||

|

|

=============== 768 С |

|

|

|||

|

|

парамагнитное |

|

|

|

||

G |

|

|

915 С |

|

|

А2 |

|

|

|

α ============= γ |

|

|

|||

|

|

|

900 |

С |

|

|

|

GOS |

|

α |

+ γ |

= γ |

|

|

А3 |

SE |

|

γ + |

Fe3C |

= |

γ |

|

Аm |

N |

|

|

1392 С |

|

|

Аm |

|

|

|

|

γ ====== δ |

|

|

|

|

NH |

|

|

γ + δ === δ |

|

|

A4 |

|

Фазы и структурные составляющие стали и белых чугунов.

Основными компонентами, из которых состоят стали и чугуны, являются железо и

углерод. В системе железо цементит имеются следующие фазы: 1. жидкая фаза, 2.

Аустениттвердый раствор углерода в γ - Fe. 3. Цементит - карбид железа Fe3C. 4.

Феррит - твердый раствор углерода в α - Fe .

Структурными составляющими диаграммы железо - углерод являются:

1.Феррит (название введено по Хоу). Может содержать в твердом растворе только

0.00001 ... 0.000001 % С. Поэтому область его существования очень мала (узка). Максимум растворимости около 0.02 % (723 С, точка Р).

2.Перлит. Эвтектоид, состоящий из α - твердого раствора и Fe3C (ниже точки S).

Мелкодисперсная смесь обеих фаз. Наименование перлит (также предложено Хоу)

связано с перламутровым блеском. Происходящий при непрерывном охлаждении при

723 С эвтектоидный распад γ - твердого раствора связан с выделением при непрерывном охлаждении тонких параллельных цементитных пластин; образуется пластинчатый перлит.

24

3. Ледебурит. Назван в честь Ледебура. Смесь γ - твердого раствора и цементита.

Эвтектика (точка С, 4.3 % С). Сплавы, содержащие от 2,06 до 6,67 % С и имеющие в структуре ледебурит являются белыми чугунами. Возможно также следующие обозначение: ледебурит I (γ - твердый раствор и Fe3C) и ледебурит II (перлит и Fe3C).

Формы существования цементита :

-При содержании С более 0.00001 % происходит выделение третичного цементита. При медленном охлаждении процесс идет по линии PQ. При быстром охлаждении часть углерода остается в твердом растворе, выделение третичного

раствора подавляется. Форма - пластинки и прожилки, а также иголки в ферритном зерне.

-Цементит перлита. Наблюдается уже при содержании углерода более 0.02 %.

Тонкопластинчатая форма зерен цементита.

-Вторичный цементит. Продукт выделения из γ − твердого раствора. При

охлаждении выделение происходит по линии ES. Форма: цементитная сетка, цементит по границам зерен.

-Цементит ледебурита. При содержании углерода более 2.06 % - цементит в до- и заэвтектоидных сплавах.

-Первичный цементит. При 4.3 % С; в общем случае появляется при очень быстром охлаждении высокоуглеродистых сплавов до комнатной температуры. Форма:

длинные крупные пластины.

Кривые охлаждения и анализ фазовых превращений железоуглеродистых сплавов.

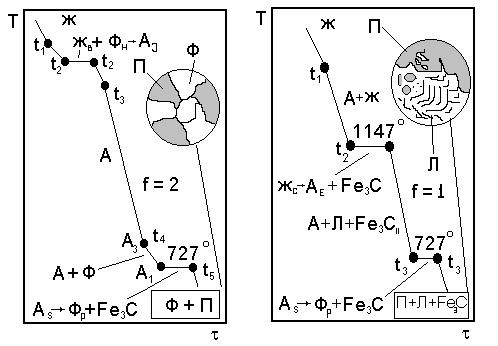

а |

б |

Рис. 29. Кривые охлаждения доэвтектоидной стали (а) и доэвтектического чугуна (б).

При понижении температуры в сплаве 1 (рис. 29 а) до линии ликвидус (точка t1) из

жидкой фазы начинают выделятся кристаллы δ - феррита и сплав становится двухфазным (жидкий сплав и кристаллы δ - феррита). Степень свободы системы равна

25

единице. f = 2 + 1 - 2 = 1. Состав твердого раствора при понижении температуры меняется по линии солидус, а состав жидкого сплава по линии ликвидус. Например, при температуре tп (1499 С) в равновесии находится δ - феррит состава точки Н (0.1 %)

и жидкая фаза состава точки В (0.51 % С). При температуре 1499 С (f = 2 + 1 - 3 = 0) протекает перетектическая реакция. Ниже перетектической температуры из жидкого

сплава кристаллизуется аустенит. При температуре t3 сплав полностью затвердевает. В интервале температур t3 - t4 (f = 2 + 1 - 1 = 0) существует только аустенит. При

понижении температуры несколько ниже критической точки А3 (линия GS) из аустенита

выделяется феррит. Сплав получает двухфазное состояние: аустенит и феррит (f = 2 + 1 - 2 = 1). Состав аустенита при понижении температуры изменяется по линии GS, а

феррита - PG. При t = 727 С (А1) содержание углерода в аустените достигает 0.8 % (точка S). Аустенит, имеющий эвтектоидный состав, распадается с одновременным

выделением из него феррита и цементита, образующих перлит. Эвтектодный распад аустенита протекает при 727 С. Система безвариантна. Присутствуют три фазы:

феррит (0.02% С), цементит и аустенит (0.8% С). (f = 2 + 1 - 3 = 0). Аналогичные

превращения протекают в любой доэвтектоидной стали. Структура доэвтектоидной стали феррит плюс перлит. В заэвтектоидной стали на кривой охлаждения отсутствует выделение δ - феррита. На кривой охлаждения наблюдается перелом, вызываемый выделением из жидкости кристаллов аустенита (f = 2 + 1 - 2 = 1). Состав кристаллов

меняется по линии солидус JE, а жидкой фазы по линии ликвидус BC. До критической

точки Аm (SE) сплав состоит только из кристаллов аустенита. Ниже линии SE сплав

двухфазный (аустенит + цементит вторичный). На линии PSK аустенит распадается с образованием перлита. Структура заэвтектоидных сталей перлит и цементит вторичного.

Сплав 2 (рис. 29 б) иллюстрирует охлаждение чугуна. Ниже температуры t1 сплав

имеет двухфазное состояние: жидкость и кристаллы аустенита. f = 2 + 1 - 2 = 1. При температуре 1147 С (линия ЕС) аустенит достигает предельной концентрации,

указываемой точкой Е (2.14% С), а оставшиеся жидкость - эвтектического состава 4.3% С (тоска С). Она затвердевает при одновременной кристаллизации двух фаз

(аустенита и цементита), образующих ледебурит. Процесс эвтектической

кристаллизации протекает при постоянной температуре (на кривой охлаждения имеется площадка). Присутствуют три фазы аустенит (2.14 % С), цементита (6.67% С) и жидкости (4.3% С). f = 2 + 1 - 3 = 0. После затвердевания чугун состоит из кристаллов аустенита предельной концентрации и ледебурита (аустенит + цементит). При дальнейшем охлаждении из аустенита выделяется цементит. Состав аустенита изменяется по линии SE. При температуре 727 С (линия PSK) аустенит, обедненный углеродом до эвтектоидного состава (0.8 % С), указываемого точкой S, распадается одновременным выделением двух фаз: феррита и цементита, образующих перлит. Структура доэвтектических чугунов состоит из перлита, ледебурита и вторичного цементита. Эвтектический чугун (4,3 % С) кристаллизуется при температуре 1147 С (площадка на кривой охлаждения). Структура эвтектического чугуна ледебурит. При

дальнейшем охлаждении из аустенита выделяется вторичный цементит, а при температуре 727 С происходит эвтектоидный распад аустенита, содержащего 0.8 % С

(точка S) c образованием перлита. При температуре выше 727 С ледебурит состоит из аустенита и цементита, а при температуре ниже 727 С - из перлита и цементита.

.

26

Лекция № 6

Строение и свойства чугунов. Диаграмма состояния железо - графит. Фазовые превращения в чугунах. Структура чугунов. Влияние примесей и скорости охлаждения (толщины отливки) на структуру чугунов. Чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом: ЧПГ, ЧШВ, ЧВГ, ЧХГ. Механические свойства чугунов. Антифрикционные и легированные чугуны.

Строение и свойства чугунов. Диаграмма состояния железо - графит. Фазовые превращения в чугунах.

Одной из главных особенностей Fe-C сплавов является двойственный характер превращений, происходящих при изменении внешних условий.

Это объясняется существованием двух высокоуглеродистых фаз: стабильной (графит) и метастабильной (цементит). Поэтому пользуются двумя диаграммами состояния: одна характеризует стабильные фазовые состояние железоуглеродистых сплавов,

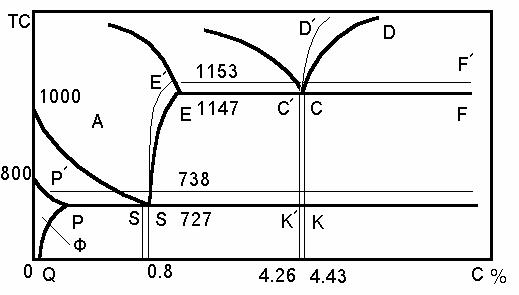

когда ее компонентами являются железо и углерод (графит); другая метастабильные фазовые состояния, ее компонентами являются железо и цементит (Fe3С). На рис. 30 показана диаграмма железо - углерод. Тонкие линии соответствуют выделению графита, жирные - цементита.

Рис. 30. Стабильная диаграмма железо - углерод.

Возможность реализации одной или другой диаграммы в сплавах определяется

условиями нагрева до высоких температур, величиной скорости охлаждения, а также присутствием различных часто неизбежных примесей или специально введенных элементов. В стабильной системе при температурах, соответствующих линии С`D`,

кристаллизуется первичный графит. При температуре 1153 С (линия E`C`F`) образуется графитная эвтектика: аустенит + графит. По линии E`S` выделяется

вторичный графит, а при температуре 738 С (линия S`K`) образуется эвтектоид, состоящий из феррита и графита. Если при эвтектической кристаллизации выделяется

только графит, то чугун называют с е р ы м (ГОСТ 1412 -85), если графит и цементит -

п о л о в и н ч а т ы м, и если только цементит - б е л ы м. Вероятность

27

образования в жидкой фазе (или аустените) метастабильного цементита, содержащего

6.67 % С, значительно больше, чем графита, состоящего только из атомов углерода. Графит образуется только при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика. Ускоренное охлаждение частично или

полностью прекращает кристаллизацию графита и способствует образованию цементита. При переохлаждении жидкого чугуна ниже 1147 С образуется цементит.

Выделение структурно свободного углерода возможно и в стали. Явление графитизации используется при создании специальных инструментальных легированных графитизированных сталей. Графит - твердая смазка. Простые

углеродистые стали с содержанием С более 1.4 -1.6 % не выпускаются из-за опасности графитизации, снижающей прочность. В механике материалов графитную фаза

принимают за “пустоты”. Основное отличие фазовых превращений в чугуне является процессы выделения графита.

Структура чугунов. Влияние примесей и скорости охлаждения (толщины отливки) на структуру чугунов.

В жидком чугуне присутствуют различные включения (графит, SiO2, Al2O3 и др.). Эти частицы облегчают образование и рост графитных включений. При наличии готовых

зародышей процесс образования графита может протекать и при температурах, ниже 1147 С. Этому способствует легирование чугуна кремнием, который интенсифицирует

процесс графитизации.

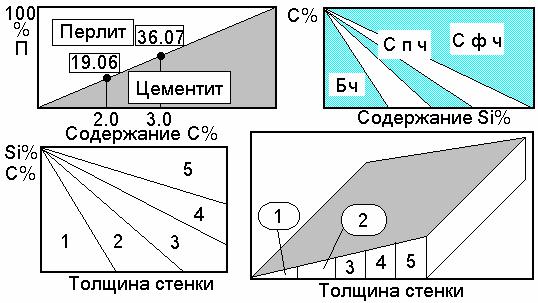

Рис. 31. Структурные диаграммы чугуна. Зависимости структуры от содержания углерода и кремния и толщины отливки (стенки). 1 - белые, 2 - половинчатые, 3 - серые перлитные, 4 - серые перлито - ферритные, 5 - ферритные серые чугуны.

Графит, образующийся из жидкой фазы, растет из одного центра и разветвляясь в

разные стороны, приобретает формы сильно искривленных лепестков и пластинок. Образование графита из жидкой фазы и распад первичного и эвтектического

цементита на аустенит и графит называют первичной стадией графитизации. При последующем медленном нагреве возможно выделение графита из аустенита и

образование эвтектоидного графита в интервале температур 738 - 727 С. Выделение

вторичного графита из аустенита называют промежуточной стадией графитизации.

28

Образование эвтектоидного графита, а т.ж. распад эвтектоидного цементита на графит

и феррит называют второй стадией графитизации. Основная масса графита в серых чугунах образуется в период первой стадии. На рис. 31 показаны структурные диаграммы чугунов. Чем меньше толщина стенки отливки, тем больше

переохлаждение, тем выше скорость кристаллизации.

Чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом: ЧПГ, ЧШВ, ЧВГ, ЧХГ. Механические свойства чугунов. Антифрикционные и легированные чугуны.

Графит в чугунах существует в следующих формах:

- п л а с т и н ч а т ы й графит, в виде лепестков, прожилок; - в е р м и к у л я р н ы й (или мелкопластинчатый) графит, разновидность первого, при этом пластины похожи

на нити; - ш а р о в и д н ы й (глобулярный) графит; - х л о п ь е в и д н ы й графит.

Возможные формы графита в чугуне показаны на рис. 32.

1 2 3 4

Рис. 32. Возможные формы графита в чугунах. 1 - пластинчатый, 2 -

мелкопластинчатый (вермикулярный), 3 - хлопьевидный, 4 - шаровидный графит.

Для получения шаровидного графита при плавке чугуна применяют присадку магния (или церия). Такая форма графитовых включений в структуре материала создает значительно меньшую концентрацию механических напряжений. Чугун с глобулярным графитом называют высокопрочным. Марки ВЧ30, ВЧ100. ГОСТ 7293 - 85.

При отжиге, используя неустойчивость цементита, происходит распад цементита.

Образующийся графит приобретает компактную, почти равноосную, но не шаровидную форму. Такой графит называют хлопьевидным. В практике такой чугун называют ковким. Марки КЧ 33 - 8, КЧ 80 - 1,5. ГОСТ 1215 - 79.

Чугуны воспринимают термическую обработку. Например, используется зависимость

вида затвердевания от скорости охлаждения. Поверхность при этом подлежит белому

затвердеванию (наличие цементита обеспечивает высокую твердость), в то время как внутри отливки с уменьшающейся скоростью охлаждения происходит переход от половинчатого до серого затвердевания чугуна. При термообработке детали, предназначенной под трение и изнашивание поучают отбеленную поверхность.

Механические свойства чугуна: сопротивление разрыву, изгибу, кручению,

обусловлены количеством и формой графита. Предел прочности при сжатии и

твердость чугуна зависят от строения металлической основы. Влияние формы графитовых включений и структуры металлической основы на пластичность, твердость

чугуна показано в табл. 2. Наличие структурно свободного графита обеспечивает хорошую обработку со снятием стружки. Антифрикционные свойства чугуна, например, подшипников лучше, чем стали. Необходимые свойства получаются благодаря тому,

что средства смазки вымывают

|

|

|

Таблица 2 |

Графит |

Пластинчатый |

Хлопьевидный |

Шаровидный |

δ, % |

0.2 - 0.5 |

5 - 10 |

10 - 15 |

Чугун |

Ферритный |

Феррито - перлитный |

Перлитный |

29

Твердость НВ |

150 |

200 |

250 |

графит, и могут образовываться накопления смазочного материала. К антифрикционным чугунам принадлежат марки: АЧС, АЧК, АЧВ. ГОСТ 1585 - 85. Такие

чугуны при плавке легируют никелем, хромом, титаном, алюминием, свинцом и магнием не более 0.5 %. Легированные сорта чугуна обладают стойкостью против морской воды и обладают хорошей устойчивостью против многих кислот и щелочей.

ГОСТ 7769-82. По химическому составу различают несколько групп легированных чугунов: хромистые (ЧХ16М2), кремнистые (ЧС15М4), алюминиевые (ЧЮ6С5),

марганцевые (ЧГ7Х4) и никелевые (ЧНХТ), а по условиям эксплуатации: жаростойкие, жаропрочные, износостойкие, коррозионностойкие и немагнитные. При этом один и тот же легирующий элемент придает чугуну несколько специальных свойств. В табл. 3.

приведена данные физико - механических свойств чугуна.

Т а б л и ц а 3

марка |

бв, МПа |

δ, % |

НВ, МПА |

металлич |

Графит |

Предель |

ГОСТ |

|

|

|

|

еская |

|

ные |

|

|

|

|

|

основа |

|

режимы |

|

|

|

|

|

|

|

работы, |

|

|

|

|

|

|

|

p/v |

|

СЧ10 |

98 |

|

1430- |

феррит - |

пластинчатый |

нет |

1412 -85 |

|

|

|

2290 |

перлит |

|

данных |

|

ВЧ 35 |

1000 |

2 |

2700- |

бейнит |

шаровидный |

нет |

7293-85 |

|

|

|

3600 |

|

|

данных |

|

КЧ 30-6 |

294 |

6 |

1000- |

феррит |

хлопьевидный |

нет |

1215-79 |

|

|

|

1630 |

|

|

данных |

|

АЧС-1 |

нет |

нет |

1800- |

перлит |

пластинчатый |

5/5 |

1585-85 |

|

данных |

данных |

2410 |

|

|

|

|

ЧС15М |

60 |

|

2949- |

ледебурит |

нет |

нет |

77769-82 |

4 |

|

|

3940 |

|

|

данных |

|

30