Магистратура 1 сем ТЭС / экз / режимы ответы

.pdf1. Мобильность основного оборудования. Влияние режимов рег. на мобильность турбоагрегата.

Мобильность - способность ТЭС изменять мощность при отклонении частоты в энергосистеме.

Для эффективного участия паротурбинных энергоблоков в регулировании графика нагрузок энергосистем необходима высокая скорость увеличения их мощности. Кратковременный набор электрической мощности энергоблока можно осуществить несколькими способами: форсировкой котла, открытием

регулирующих клапанов ЦВД турбины, отключением регенеративных подогревателей высокого давления и др.

В режиме номинальной нагрузки энергоблока или близкой к ней, а также при перегрузках наиболее приемлемым способом набора дополнительной электрической мощности для мощных энергоблоков является отключение регенеративных подогревателей высокого давления. На частичных нагрузках наиболее приемлемым способом является способ набора нагрузки открытием регулирующих клапанов турбины.

Когда блок несет нагрузку ниже номинальной, он располагает вращающимся резервом.Этот резерв может быть использован для подхвата нагрузки в энергосистеме при резком нарушении равенства между генерируемыми мощностями и нагрузкой потребителя.

Процесс развития подхвата нагрузки при использовании аккумулирующей способности котла.

На первом этапе падение частоты задерживается за счет механической инерции вращающихся масс, саморегулирования потребителя и подхвата нагрузки турбогенераторами. Но тем не менее основную роль в подхвате нагрузки играет генерирующее паротурбинное оборудование. В результате подхвата нагрузки падение частоты прекращается, а затем частота восстанавливается до нормальной.

При снижении частоты регулятор скорости турбины дает команду на открытие клапанов, в результате чего происходит наброс паровой нагрузки. Подхват мощности за счет ЦСД и ЦНД растягивается во времени из-за паровой емкости промежуточного перегрева пара. Увеличение расхода пара через, турбину осуществляется за счет аккумулирующей способности котла, способного выдавать дополнительное количество пара при снижении давления. При открытии регулирующих клапанов турбины пропуск пара возрастает, что вызывает падение давления пара. Падение давления приводит к реализации аккумулирующей способности котла, накопленной в металле и рабочей среде котла.

При увеличении расхода пара возрастает гидравлическое сопротивление в пароперегревателе и паропроводах, что дает дополнительное падение давления пара перед турбиной.

Пропуск пара через открытые клапаны турбины пропорционален давлению пара перед клапанами и снижается c увеличением падения давления. Поэтому пропуск пара через турбину после начального наброса снижается в соответствии с падением давления пара, что сказывается на изменении мощности. Подхват нагрузки достигает своего максимума, после чего снижается. Форсировка котла начинается через время запаздывания котла.

По истечении времени запаздывания котла (около 30 с)наброс паровой нагрузки начинает покрываться за счет роста паропроизводительности котельного агрегата. Давление пара перед турбиной восстанавливается, что стабилизирует подхват электрической нагрузки, а тем самым восстанавливает баланс мощности в энергосистеме.

2. Понятие маневренности оборудования. Основные факторы, опред маневренность осн.оборуд.

Маневренность ТЭС - способность выполнять переменный суточный график электри¬ческой нагрузки. Маневренность – это комплексное понятие, включающее в себя: допустимый диапазоизменения нагрузки; допустимую скорость изменения нагрузки; возможность длительное время работать на различных нагрузках и режимах, без ограничения надежности эксплуатации; продолжительность пуска оборудования из различных состояний.

Основные факторы маневренности: 1.Скорость изменения нагрузки: МВт/мин 2.Диапазон регулирования 3.Технический минимум (длительность работы на данном уровне) 4.Время пуска оборудования и набора нагрузки 5.Возможность подхвата нагрузки (приемистость) 6.Возможность экономичности 7.Ограничение ресурса, связанное с работой в переменных режимах 8.Ограничения, связанные с видом топлива

Характеристики:

Регулировочный диапазон оборудования, это диапазон изменения нагрузки от минимума до максимума, без существенных переключений в технологической схеме, позволяющий выполнять действия изменения нагрузки в автоматическом режиме.

Технологичский (регуировоный) диапазон –как правило применяется для теплофикационных турбин и определяется разностью между номинальной и минимальной нагрузкой оборудования (паровой турбины) при обеспечении заданного отпуска тепла с заданными параметрами.

Технический минимум оборудования - определяется возможностью длительной работы оборудования, без существенного снижения надежности и долговечности оборудования.

ДЛЯ КА:

Как и у турбин важным ограничивающим маневренность котлов фактором (по скорости растопки и набора нагрузки) являются температурные напряжения в толстостенных элементах: в барабанах, коллекторах (камерах), в паропроводах.

Влияние вида топлива

Реализация маневренных возможностей энергоблоков в значительной мере зависит от условий топливоснабжения ТЭС, что необходимо учитывать при выборе суточного графика нагрузок ТЭС и отдельных энергоблоков. Так, ограничения в потреблении жидкого топлива, являющегося растопочным топливом для ТЭС, работающих на твердом топливе, сокращают как возможный диапазон нагрузок, так как приходится отказываться от перехода на мазут, так и частые остановы с последующими пусками.

Диапазон изменения нагрузки в значительной степени зависит от типа установленного на станции оборудования и от типа сжигаемого топлива. твердом топливе - 100 – 70% при жидком шлакоудалении и 100–60 %.при сухом шлакоудалении. Ограничения связаны с режимами работы котла (с условиями шлакоудаления и устойчивости горения факела) Для газа и мазута - 100 – 40%. Ограничения связаны с режимами работы котла (с гидродинамической устойчивостью течения теплоносителя в поверхностях нагрева)

ДЛЯ ТУРБИН

1)Температурные напряжения в толстостенных элементах, характеризующие опасность возникновения термоусталостных трещин;

2)Перемещения роторов ЧВД, ЧСД и ЧНД по отношению к соответствующему корпусу турбины

(относительные перемещения), характеризующие опасность задевания вращающихся частей за неподвижные; 3) Усиление вибрации на частичных нагрузках.

3. Маневренность КА. Общая хар-ка. Основные факторы, опред маневренность КА. Влияние вида топлива на маневренные хар-ка КА. Способы расширения регул. диапазона.

Маневренность ТЭС - способность выполнять переменный суточный график электрической нагрузки. Маневренность – это комплексное понятие, включающее в себя: допустимый диапазоизменения нагрузки; допустимую скорость изменения нагрузки; возможность длительное время работать на различных нагрузках и режимах, без ограничения надежности эксплуатации; продолжительность пуска оборудования из различных состояний.

Основные факторы маневренности: 1.Скорость изменения нагрузки: МВт/мин 2.Диапазон регулирования 3.Технический минимум (длительность работы на данном уровне) 4.Время пуска оборудования и набора нагрузки 5.Возможность подхвата нагрузки (приемистость) 6.Возможность экономичности 7.Ограничение ресурса, связанное с работой в переменных режимах 8.Ограничения, связанные с видом топлива

Характеристики:

Регулировочный диапазон оборудования, это диапазон изменения нагрузки от минимума до максимума, без существенных переключений в технологической схеме, позволяющий выполнять действия изменения нагрузки в автоматическом режиме.

Технологичский (регуировоный) диапазон –как правило применяется для теплофикационных турбин и определяется разностью между номинальной и минимальной нагрузкой оборудования (паровой турбины) при обеспечении заданного отпуска тепла с заданными параметрами.

Технический минимум оборудования - определяется возможностью длительной работы оборудования, без существенного снижения надежности и долговечности оборудования

Фактор – термические напряжения.

Как и у турбин важным ограничивающим маневренность котлов фактором (по скорости растопки и набора нагрузки) являются температурные напряжения в толстостенных элементах: в барабанах, коллекторах (камерах), в паропроводах.

Влияние вида топлива

Реализация маневренных возможностей энергоблоков в значительной мере зависит от условий топливоснабжения ТЭС, что необходимо учитывать при выборе суточного графика нагрузок ТЭС и отдельных энергоблоков. Так, ограничения в потреблении жидкого топлива, являющегося растопочным топливом для ТЭС, работающих на твердом топливе, сокращают как возможный диапазон нагрузок, так как приходится отказываться от перехода на мазут, так и частые остановы с последующими пусками.

Диапазон изменения нагрузки в значительной степени зависит от типа установленного на станции оборудования и от типа сжигаемого топлива. твердом топливе - 100 – 70% при жидком шлакоудалении и 100– 60 %.при сухом шлакоудалении. Ограничения связаны с режимами работы котла (с условиями шлакоудаления и устойчивости горения факела) Для газа и мазута - 100 – 40%. Ограничения связаны с режимами работы котла (с гидродинамической устойчивостью течения теплоносителя в поверхностях нагрева)

Способы расширения регул. диапазона.

Применяют мероприятия, направленные на повышение маневренности работы котельного оборудования сводятся к:

-обеспечению надежного температурного режима толстостенных элементов;

-тепловая консервация котлов на время простоя;

-работа котельного агрегата на пониженных нагрузках (

-совершенствование пусковых схем энергоблоков.

Способы повышения маневренности для КА:

D |

0 |

|

20 % D |

ном |

|

0 |

||

|

);

1.Для снижения приемистости. КА на тв.топл. подсветка S-10% от N по теплу топл. Увеличивает днапозон на 5-10%

2.Оптимальное соотношение топливо-воздух при снижении нагрузки, для повышения Тпп.

3.Для ПК - встроенная задвижка. D0 встроенная задвижка, отдельный контур циркуляции.

4.Для БК - основной фактор это температурный режим барабана(по толшине стенки, перепады

температур верх-вннз)

4. Маневренность турбин. Общая хар-ка. Основные факторы, опред. маневренность турбин. Способы повышения маневренности и расширения регулировочного диапазона турбоагрегатов.

Маневренность ТЭС - способность выполнять переменный суточный график электрической нагрузки. Маневренность – это комплексное понятие, включающее в себя: допустимый диапазоизменения нагрузки; допустимую скорость изменения нагрузки; возможность длительное время работать на различных нагрузках и режимах, без ограничения надежности эксплуатации; продолжительность пуска оборудования из различных состояний.

Основные факторы маневренности: 1.Скорость изменения нагрузки: МВт/мин 2.Диапазон регулирования 3.Технический минимум (длительность работы на данном уровне) 4.Время пуска оборудования и набора нагрузки 5.Возможность подхвата нагрузки (приемистость) 6.Возможность экономичности 7.Ограничение ресурса, связанное с работой в переменных режимах 8.Ограничения, связанные с видом топлива

Характеристики:

Регулировочный диапазон оборудования, это диапазон изменения нагрузки от минимума до максимума, без существенных переключений в технологической схеме, позволяющий выполнять действия изменения нагрузки в автоматическом режиме.

Технологичский (регуировоный) диапазон –как правило применяется для теплофикационных турбин и определяется разностью между номинальной и минимальной нагрузкой оборудования (паровой турбины) при обеспечении заданного отпуска тепла с заданными параметрами.

Технический минимум оборудования - определяется возможностью длительной работы оборудования, без существенного снижения надежности и долговечности оборудования

Основными факторами, определяющими маневренные характеристики паровых турбин, являются:

1)Температурные напряжения в толстостенных элементах, характеризующие опасность возникновения термоусталостных трещин;

2)Перемещения роторов ЧВД, ЧСД и ЧНД по отношению к соответствующему корпусу турбины

(относительные перемещения), характеризующие опасность задевания вращающихся частей за неподвижные; 3) Усиление вибрации на частичных нагрузках.

Наибольшие температурные напряжения при изменении нагрузки возникают в роторах турбин ввиду наибольшей скорости изменения их температур. Наиболее опасными элементами являются паровпуск турбины, зона регулирующей ступени, выточки на валу турбины-галтели, тепловые канавки, где возникает местная концентрация напряжений.

Другим опасным элементом считается корпус ЦВД, наиболее толстостенная деталь турбины. Температурные напряжения в корпусах турбин контролируются по разностям температур:

1) между верхом и низом корпуса; 2) по длине корпуса; 3) по толщине стенки корпуса; 4) по ширине фланцев горизонтального разъема; 5) между фланцами и шпильками; 6) между фланцами и корпусом.

Важным ограничивающим фактором маневренности турбин является относительное смещение роторов. Причина: со стороны входа пара в цилиндр обычно имеется упорный подшипник, фиксирующий положение ротора относительно корпуса в этом месте. При изменении нагрузки или при пусках температура ротора изменяется быстрее корпуса. Поэтому свободный конец ротора начинает смещаться относительно корпуса, в результате возникает опасность задевания неподвижных частей.

Одной из причин усиления вибрации турбин является неравномерный прогрев корпуса. Например, появление разности температур между верхним и нижним фланцами горизонтального разъема, а также между корпусом и фланцем приводит к усилению вибрации. Причиной этого является температурное коробление корпуса.

Причиной ограничения продолжительности работы турбины на малых нагрузках и на холостом ходу является чрезмерный нагрев выхлопного патрубка, что приводит к опасности разрушения лопаточного аппарата ротора ЧНД.

Способы

Для расширения маневренности паровых турбин проводят различные мероприятия. К конструктивным относятся: применение системы парового обогрева шпилек и фланцев горизонтальных разъемов турбин при пуске турбин; уменьшение ширины фланцев; локализация областей высоких температур путем экранирования ротора и области паровпуска; применение двустенной конструкции цилиндров (прежде всего - ЦВД); конструирование маневренных турбин с повышенными осевыми и радиальными зазорами; улучшение качества тепловой изоляции цилиндров путем использования метода напыления; применение системы охлаждения выхлопного патрубка ЦНД при малых нагрузках.

В процессе эксплуатации: предтолчковый прогрев перепускных труб при пусках энергоблоков; - подача пара повышенной температуры на концевые уплотнения турбины при пусках блока из горячего состояния.

5.Маневренность блока в целом. Определяющий агрегат.

Маневренность ТЭС - способность выполнять переменный суточный график электрической нагрузки. Маневренность – это комплексное понятие, включающее в себя: допустимый диапазоизменения нагрузки; допустимую скорость изменения нагрузки; возможность длительное время работать на различных нагрузках и режимах, без ограничения надежности эксплуатации; продолжительность пуска оборудования из различных состояний.

Определяющий агрегат – котел. (маневренность котла меньше, так как более металоемкий, более инерционный)

Диапазон изменения нагрузки в значительной степени зависит от типа установленного на станции оборудования и от типа сжигаемого топлива. Для оборудования, работающего на твердом топливе, диапазон изменения нагрузки составляет 100 – 70% при жидком шлакоудалении и 100–60 %.при сухом шлакоудалении. Ограничения, в основном, связаны с режимами работы котла, а именно: с условиями шлакоудаления и устойчивости горения факела.

Для газа и мазута этот диапазон расширяется до 100 – 40%. Ограничения, опять же, в основном связаны с режимами работы котла, а именно, с гидродинамической устойчивостью течения теплоносителя в поверхностях нагрева. Кроме этого, глубокое разгружение зачастую требует изменения работы, например деаэратора, с переводом его работы от общестанционой магистрали.

Основные факторы маневренности: 1.Скорость изменения нагрузки: МВт/мин 2.Диапазон регулирования 3.Технический минимум (длительность работы на данном уровне) 4.Время пуска оборудования и набора нагрузки 5.Возможность подхвата нагрузки (приемистость) 6.Возможность экономичности 7.Ограничение ресурса, связанное с работой в переменных режимах 8.Ограничения, связанные с видом топлива

6. Напряжения в элементах энергетического оборудования. Напряжения от внутреннего давления.

Находятся под воздействием высокого давления и температуры. В результате чего, все элементы находятся под нагрузкой.

Учитывая, что большинство элементов имеет форму, близкую к цилиндрической, то напряжения от давления можно определить на основе формуле –Ляме.

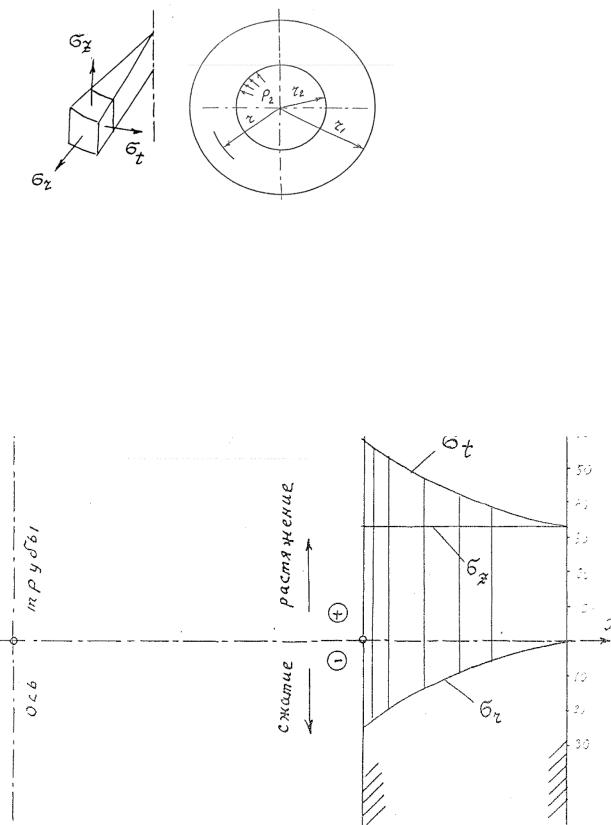

Рис.3.1 приведены напряжения в цилиндрической стенке.

σz-осевые напряжения; σr –радиальные напряжения; σt–тангенциальные напряжения.

Для оценки напряжений от внутреннего давления, для цилиндрических стенок, может быть использована формула Ляме. σr=(P2r22/(r12-r22)) (1-r12/r2), (3.1)

σt=(P2r22/(r12-r22)) (1+r12/r2), (3.2) σt= σr + σt = 2(P2r22/(r12-r22)) (3.3) где P2-внутреннее давление в трубопроводе; r1, r2, r – соответственно, наружный, внутренний и текущий радиус.

Напряжения, которые возникают от внутреннего давления, представлены на рис. 3.2.

В реальных условиях эксплуатации оборудования находится под гораздо большим числом воздействий. Трубопровод испытывает дополнительные напряжения от веса собственно трубопровода, его тепловой изоляции, дополнительных напряжений от температурных расширений и т.д.

При совместном воздействии эти напряжения суммируются с учетом их знака. Поэтому напряжения, которому подвергается оборудование при различных условиях эксплуатации (особенно при переходных процессах) могут превышать допустимый предел прочности. Все это и приводит к вводу ограничений в первую очередь на допустимые скорости переходных процессов.

Рис. 3.2. Характер напряжений в цилиндре от внутреннего давления.

7. Температурные напряжения в конструктивных элементах энергетических агрегатов. Причины их вызывающие. Влияние режимов работы на температурные напряжения.

Причины

Температурные напряжения в стенках оборудования возникают при переходных режимах – при прогреве и при охлаждении. При возникновении температурных напряжений большую роль играет характер температурного режима.

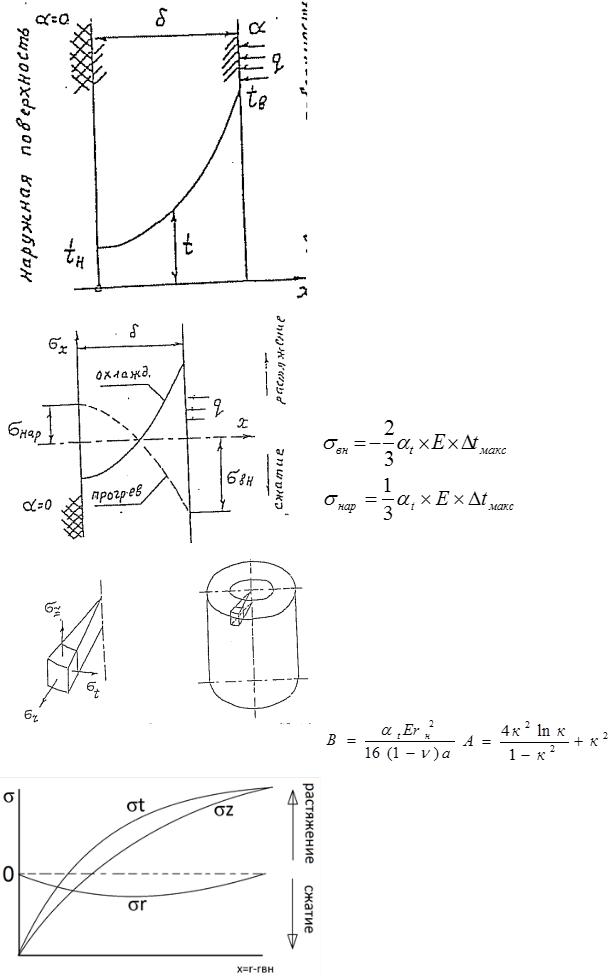

← Температурное поле при прогреве

Температура стенки по толщине в этом случае изменяется по параболическому закону

разность температур в стенке

Где скорость град / мин,a = / ( c ) - коэффициент температуропроводности материала стенки м2/сек; - коэффициент теплопроводности, Вт / ( м.град); с – удельная теплоёмкость материала стенки Вт.сек / (кг.град) ; - плотность материала, кг / м3 ; x – текущая координата по толщине стенки, м.

также по параболическому закону : где t – коэффициент

температурного удлинения материала стенки, град-1

←график распределения температурных напряжений в плоской стенке

Пунктирная линия относится к прогреву, сплошная – к охлаждению. нагрев - растягивающее напряжение у наружной, сжимающее у внутреней

Растягивающее напряжение для материала ( металла ), как правило, опаснее, чем сжимающее. Поэтому режим расхолаживания стенки более тяжелый, чем режим прогрева.

← Векторы напряжений в полом цилиндре.

t –тангенциальное (окружное), z –аксиальное (вдоль

оси цилиндра) и r – радиальное.

t = F , гдеF = B (4 ln - 3 2 +A / 2 + A + 5 ),z = G , где G = 2 B ( 4 ln - 2 2 + A + 3 ),

r = H , где H = B ( 4 ln - 2 - A / 2 + A + 1 ),

В этих формулах

где a - коэффициент температуропроводности материала цилиндра, м2/сек ; = r / rнар – текущая безразмерная радиальная координата поперечного сечения цилиндра ( трубопровода );к = rвн / rнар ; - коэффициент Пуассона ( = 0.3 ) ;E - модуль упругости стали, МПа.

← Распределение термических напряжений в цилиндрической стенке ПРИ ПРОГРЕВЕ.

Радиальное напряжение rу внутренней и у наружной поверхности cтенки равно нулю, а в промежуточных точках оно сжимающее и на порядок меньше, чем t и z.

У внутренней и у наружной поверхности стенки t = z, а в промежуточных точках сечения t немного больше, чем z.

В режимах прогрева t и z у внутренней поверхности сжимающие, а у наружнойрастягивающие. По абсолютному значению t и z у внутренней поверхности приблизительно втрое больше, чем у наружной поверхности: у плоской стенки это соотношение было равно двум.

Таким образом, у цилиндрической стенки ситуация с температурными напряжениями у внутренней поверхности более тяжелая, чем у плоской стенки.

При расхолаживании паропровода графики температурных напряжений в стенке становятся зеркально противоположными.

Теперь у внутренней поверхности стенки, соприкасающейся со средой, напряжения становятся растягивающими, то есть наиболее опасными.

Тепловой удар – скачкообразное изменение температуры на большую величину, является одним из наиболее тяжелых для оборудования переходных температурных режимов.

←Температурный скачок (тепловой удар).

Интенсивность теплового удара определяется величиной скачка температуры среды и зависит также от коэффициента теплоотдачи между средой и стенкой.

Тепловой удар возникает при забросе холодной воды в горячий паропровод, при подаче в холодный паропровод перегретого пара избыточного давления в начале его прогрева, в питательном трубопроводе тепловой удар может возникнуть при срабатывании защиты ПВД и их внезапном отключении, когда в горячую питательную магистраль поступает более холодная вода из деаэратора.

8. Ползучесть мет-ла. Контроль ползучести металла. Влияние ползуч. на срок службы. Критерии.

Процесс постепенного увеличения деформации при постоянных нагрузке и температуре называется ползучестью металла.

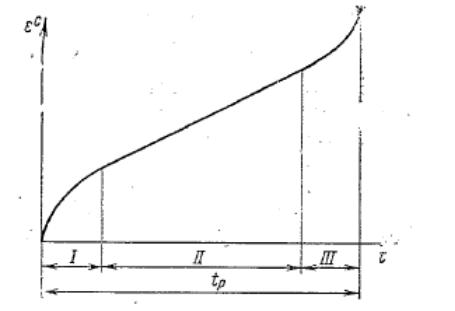

В элементах энергетического оборудования, напряжение и температура оказывают значительное влияние на скорость ползучести. При температурах ниже 300оС. Для углеродистых сталей, явление ползучести практически не проявляется. Для слаболегированных сталей, явление ползучести начинает проявляться при 400оС. Для жаропрочных сплавов, явление ползучести обнаруживается при более высоких температурах. Предел ползучести, это напряжение, вызывающее некоторую деформацию за время t, при температуре T. Фактически это деформационная характеристика материала во времени при определенных условиях. Такие величины приводятся в справочниках. Процесс ползучести весьма сложен. Существует несколько гипотез ползучести (гипотеза старения, гипотеза течениия, гипотеза упрочнения и др, но ни одна из гипотез не может описать полностью сложный процесс ползучести, особенно для многослойных объектов сложной конфигурации).Для каждого уровня температур имеется своя кривая пластической деформации (кривая ползучести). На рис 3.10 представлена характерная кривая ползучести. Условно ее можно разделить на 3 зоны.

Рис. 3.10. Кривая ползучести.

Обычно, при ползучести наблюдается три характерных участка или этапа (стадии) ползучести во времени. На первой стадии ползучесть происходит с уменьшающейся скоростью. В конце этой стадии, ползучесть выходит на скорость, соответствующую некоторому предельному значению, по которому обычно и оценивается скорость ползучести. Вторая стадия протекает с постоянной скоростью. На третьей стадии, скорость ползучести начинает резко расти и наступает разрушение.

Внешним проявлением ползучести, например, для паропроводов является, необратимое увеличение диаметра труб и уменьшение толщины стенки. Поскольку толщина стенки сама по себе величина небольшая, то измерить ее изменение сложно, кроме этого, существует множество других факторов, приводящих к утонению стенки, например коррозия и т.д. Поэтому, чтобы не допустить аварий с разрывом трубопроводов, необходимо своевременно установить начало третьей стадии ведется контроль не столько за толщиной стенки, сколько за изменением диаметра. Для паропроводов допускается скорость ползучести металла не более 10-7 мм/час. Что соответствует деформации металла на 1% за 100000 часов. Например, для трубопровода диаметром 300 мм, при ресурсе трубопровода 200000 часов это составит увеличение диаметра на 6 мм.

Для контроля ползучести проводят, периодические измерения прироста диаметра трубопровода по специальным бобышкам, привариваемых к трубе в двух диаметрально противоположных участках. Также измерения, как правило, проводят на холодном паропроводе во время ремонтов

9. Малоцикловая усталость. Основные определения и понятия. Влияние режимов работы на проявление малоцикловой усталости. Критерии малоцикловой усталости.

Работа металла энергетического оборудования на ТЭС характеризуется цикличностьюнагружения, связанной с периодическими пусками и остановами, изменением нагрузки и т.д.

Усталостью называется накопление повреждений (пластических деформаций) в материале, при его циклических нагружениях, которое приводит к разрушению за определенное число циклов. Различают многоцикловую усталость и малоцикловую. Точного разделения между ними нет. Условно можно считать, что если за расчетный период службы число циклов до разрушения, более 104, то это многоцикловая усталость, если менее, то обычно говорят о малоцикловой усталости.

В случае упрощенного одноосного расширения сжатия, деформация материала определяется диаграммой растяжения. Деформация в этом случае равна е=-ln(1-F/Fo).

Где F, Fo - площадь образца и первоначальная площадь образца.

В зависимости от нагрузки. Деформация может быть упругой и пластической.

Для оценки нагрузки использую условный предел упругости, σе - напряжение при котором деформация лежит в пределах 0,001-0,01%.

Если материал совершал циклы разгружения, нагружения в области упругих деформаций, то в соответствии с законом Мазинга Афанасьева Процессы разгружения и нагружения совершались бы по петле гистерезиса представленной на рис.3.11. При этом σ’при растяжении больше чем при сжатии. А ветви разгружения АВС и последующего нагружения СДЕ совпадают с ветьвью первичного нагружения ОЕ в удвоенном масштабе.

Рис.3.11. Диаграмма деформирования при циклическом нагружении.

В процессе появления не упругих знакопеременных деформаций происходит их накопления (суммирование), которое может привести к разрушению.

Это явление называется малоцикловой усталостью металла. Для обеспечения надёжности эксплуатации теплоэнергетического оборудования ТЭС важно прогнозировать ресурс его работоспособности.

Циклическое нагружение металла энергооборудованияТЭС сопровождается его разупрочнением за счёт ползучести. Для прогнозирования ресурса работоспособности металла на ТЭС важно учитывать совместно усталостные явления с его повреждаемостью от ползучести.

Метод совместного учёта этих видов повреждаемости был предложен д.т.н. Костюком А.Г. и д.т.н. Трухнием А.Д. в МЭИ на кафедре Паровых и газовых турбин.

Для прогнозирования ресурса работоспособности металла ТЭС важно учитывать совместное усталостные повреждения и от ползучести и от повреждения металла от циклического нагружения.

1/Np=1/No+λ,

Где 1/Np – степень повреждаемости металла за цикл;

1/No-степень повреждаемости металла за счет пластических деформаций за один цикл, разгружения, нагружения;

λ –степень повреждаемости металла от ползучести.