Elektrichesky_privod_Kosmatov_V_I_2012

.pdf

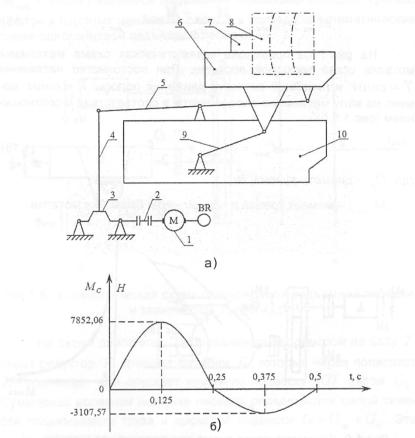

Рис. 2.7. Кинематическая схема механизма качания кристаллизатора и зависимость момента нагрузки M f (t)

Механизм качания кристаллизатора представляет собой сварную С-образную раму (6), опирающуюся на параллелограмное устройство, состоящее из ведущего (5) и кинематического (9) рычагов. Привод механизма качания состоит из эксцентрикового вала (3), шатуна (4), муфты (2) и электродвигателя (1). Эксцентриковый вал сменный с эксцентриситетом 2, 4, 6 мм. Частота качаний кристаллизатора 2 Гц. Зависимость M c f (t) при этой частоте представлена на рис. 2.7,б.

20

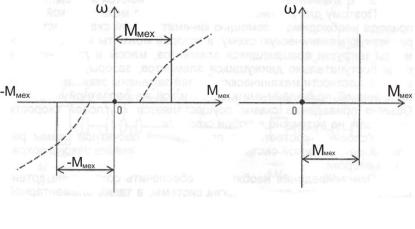

Рассмотренные нагрузки механизмов по характеру можно классифицировать как реактивные и активные.

Реактивные моменты (силы) возникают в производственных механизмах как реакция на движение; они всегда препятствуют движению, сами вызвать движение не могут и меняют свой знак при перемене направления вращения (рис. 2.8,а).

а) б)

Рис. 2.8. Моменты сопротивления реактивные (а) и активные (б)

Активные моменты (потенциальные) (рис. 2.8,б) характеризуются постоянством их направления при изменении знака скорости рабочего органа механизма и сами могут вызвать движение. Это механизмы, у которых основная составляющая момента (усилия) определяется силой тяжести перемещаемых грузов.

Знание нагрузок на рабочем органе механизма в различные временные периоды позволяет рассчитать и построить, так называемую нагрузочную диаграмму механизма M м ех f (t) , которая является ос-

новой для |

построения нагрузочной диаграммы электропривода |

M f (t) |

с отражением изменения скорости f (t) и угла пово- |

рота вала двигателя f (t) .

21

2.2 Расчѐтные схемы механической части электропривода

Кинематические схемы электроприводов дают представление об идеальных связях между движущимися массами конкретной установки ( см. рис. 2.2-2.8), отражают передачу электромагнитной мощности (момента) от двигателя к рабочему органу механизма. Однако они не отражает того, что:

1.Все элементы при нагружении деформируются, т.е. обладают конечной жесткостью.

2.В общем случае инерционные массы системы движутся с различными скоростями.

3.В элементах механической части имеются зазоры.

Поэтому для анализа условий движения механической части привода необходимо с помощью кинематической схемы составить расчетную механическую схему, в которой моменты инерции и моменты нагрузки вращающихся элементов, массы и действующие силы поступательно движущихся элементов, зазоры, а также реальные жесткости механических связей заменены эквивалентными величинами, приведѐнными к одной и той же расчетной скорости. Обычно приведение схемы осуществляется к угловой скорости двигателя, но возможно к любой скорости.

Условием соответствия приведенной расчетной схемы реальной механической системе является выполнение закона сохранения энергии.

При приведении необходимо обеспечить сохранение потенциальной и кинетической энергии системы, а также элементарной работы всех действующих в системе сил и моментов на всех возможных перемещениях.

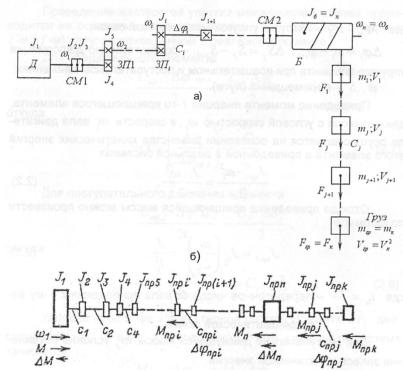

Переход к расчетной схеме механической части электропривода рассмотрим на примере кинематической схемы электропривода, приведѐнной на рис. 2.9, в движении которой присутствуют N вращающихся элементов и К поступательно движущихся масс.

В рассматриваемой кинематической схеме двигатель Д через соединительную муфту СМ1, ряд зубчатых передач ЗП1...ЗПi и соединительную муфту СМ2 приводит во вращение барабан Б, который преобразует вращательное движение в поступательное перемещение ряда связанных масс. В данной схеме рабочим органом является грузоза-

22

хватное устройство, перемещающее груз с массой mгр mк . Груз движется со скоростью Vгр и имеет силу тяжести F = FK. Каждый вра-

щательно движущийся элемент обладает моментом инерции J i и свя-

зан с ( i +1) -м элементом механической связью, обладающей жесткостью  .

.

.

Рис. 2.9. Кинематическая (а) и расчетная (б) схемы механической части электропривода подъѐма

Соответственно каждый поступательно движущийся элемент имеет массу mi и связан с (j+1)-м элементом механической связью с

жесткостью Ci . Для механических связей, деформация которых подчиняется закону Гука, их жесткости можно определить по формулам:

23

|

C |

M yi |

, C |

|

|

Fyi |

|

(2.6) |

|

|

j |

|

|||||

|

i |

i |

|

Si |

|

|||

|

|

|

|

|

||||

где M yi , Fyi – нагрузка упругой механической связи; |

|

|||||||

i и |

Si - соответственно деформации упругого элемента при |

|||||||

вращательном и поступательном движениях;, S - перемещение (путь).

Приведение момента инерции  - го вращающегося элемента,

- го вращающегося элемента,

движущегося с угловой скоростью  , к скорости

, к скорости  вала двигателя осуществляется на основании равенства кинетических энергий этого элемента в приведѐнной и реальной системах

вала двигателя осуществляется на основании равенства кинетических энергий этого элемента в приведѐнной и реальной системах

|

Jпр.i 12 |

|

|

J |

2 |

|

|

|

|

||||

|

|

|

|

|

|

|

i |

|

i |

. |

|

(2.7) |

|

|

|

2 |

|

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Отсюда приведение вращающейся массы можно произвести по |

|||||||||||||

формуле |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

2 |

|

|

J1 |

|

|

|||

J пр.i |

|

|

|

|

|

|

, |

(2.8) |

|||||

|

|

|

|

|

|||||||||

Ji |

1 |

|

|

|

i1i |

||||||||

|

|

|

|

|

|

|

|

|

|

||||

где i1i – передаточное число от вала приведения к |

i -му валу кинема- |

||||||||||||||

тической схемы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для поступательно движущейся массы m j |

условие сохранения |

||||||||||||||

запаса кинетической энергии |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

J |

|

2 |

|

|

|

V 2m |

|

|

|

|

||

|

|

|

|

пр. j |

1 |

|

|

|

j |

|

j |

; |

(2.9) |

||

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

j |

|

|

|

|

|

|

|

||

J |

|

m |

|

|

|

m |

|

p2 |

(2.10) |

||||||

пр. j |

|

|

|

j |

|||||||||||

|

|

|

|

j |

1 |

|

|

|

|

1 j |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

24

где |

p2 |

|

V j |

– радиус приведения j-го поступательно движущегося |

|

||||

|

1 j |

|

1 |

|

|

|

|

||

элемента к скорости приведения 1 . |

||||

|

Приведение вращательных i и поступательных перемещений |

|||

S j |

к угловой скорости 1 осуществляется по формулам |

|||

s

пр.i ii1i ; пр. j pi . (2.11)

1 j

Приведение жѐсткостей упругих механических связей производится на основании равенства запаса потенциальной энергии в -ом (j- ом) упругом приведѐнном и реальном элементах:

для вращательного элемента

|

|

|

Cпр.i пр2 |

.i |

|

|

C |

|

2 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

i |

, |

|

(2.12) |

||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

2 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

2 |

|

|

Ci |

|

|

||||||

|

|

C |

|

|

C |

|

|

|

|

|

|

|

|

, |

(2.13) |

|||||||||

|

пр.i |

|

|

|

|

|

|

|

|

2 |

||||||||||||||

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

пр.i |

|

|

|

|

|

i1i |

|

|||||||||

для поступательного движущегося элемента |

|

|

|

|

|

|

||||||||||||||||||

|

|

C |

|

|

2 |

|

|

|

|

|

C |

|

S 2 |

|

|

|

|

|||||||

|

|

|

|

пр. j |

|

пр. j |

|

|

|

|

j |

|

|

j |

, |

|

|

|||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S j |

|

|

|

|

2 |

|

|

|

|

|

|

||||

C |

пр. j |

C |

|

|

|

|

|

|

|

|

|

|

|

|

C 2 . |

(2.14) |

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

j |

пр. j |

|

|

|

|

|

|

j 1 j |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Условие равенства элементарной работы момента M i |

, дейст- |

|||||||||||||||||||||||

вующего на i - ом валу, в приведѐнной схеме и реальной системе запишется

25

|

M пр.i пр.i |

M i i , |

|

||||||

откуда |

|

|

|

|

|

|

|

|

|

M |

|

M |

|

i |

|

M i |

. |

(2.15) |

|

пр.i |

i |

|

|

||||||

|

|

пр.i |

|

i |

|

||||

|

|

|

|

|

|

1i |

|

||

Аналогично для силы F j , приложенной к j-ому поступательно

движущемуся элементу

M пр. j пр. j F j 1 ,

откуда

M пр. j F j 1 . |

(2.16) |

Полученные формулы приведения позволяют при известных параметрах элементов кинематической схемы сделать переход к расчетной приведѐнной системе. Будем считать заданными силы и моменты, действующие в механической системе (их значение можно рассчитать для конкретных механизмов), а также известными конструктивные размеры и материалы элементов кинематической цепи. Последние данные позволяют с помощью справочной литературы рассчитать их моменты инерций и эквивалентные жесткости.

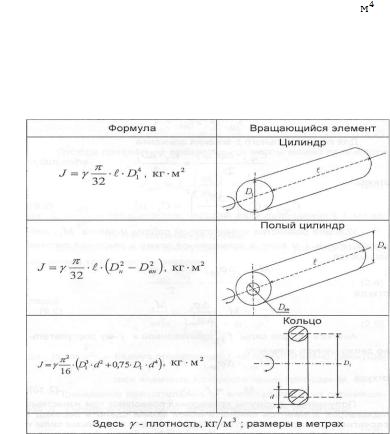

Например, формулы определения моментов инерции некоторых вращающихся тел приведены в табл. 2.1.

Коэффициенты жесткостей для упругих связей (Нм):

стержня при его растяжении и сжатии |

|

|

|

|||

|

C |

SE |

Нм, |

(2.17) |

||

|

l |

|||||

|

|

|

|

|

|

|

где |

– длина стержня, м; |

|

|

|

|

|

|

S –площадь поперечного сечения , |

; |

|

|||

|

E – модуль упругости растяжения и сжатия, |

Па; |

||||

вала при его скручивании |

|

|

|

|

||

|

C |

|

J pG |

|

||

|

|

|

|

, Нм |

(2.18) |

|

|

|

l |

|

|||

|

|

|

|

|

|

|

где |

– длина вала, м; |

|

|

|

|

|

|

26 |

|

|

|

||

J |

|

|

R 4 |

- момент инерции поперечного сечения вала, |

; |

p |

|

||||

|

2 |

|

|

||

|

|

|

|

||

R – радиус вала, м;

G – модуль упругости сечения, Па.

Таблица 2.1 Моменты инерции

После приведения к расчетной скорости значений моментов инерций и поступательно движущихся масс, жесткостей, моментов, сил составляется расчетная схема. Для наглядности расчетная схема представляется в виде длинного безинерционного вала, в разных точках которого раз-

мещены сосредоточенные массы двигателя J1 , ведущей J 2 и ведомой J 3 полумуфты, ведущей шестерни J 4 , J np5 … J npi …

27

J npn , приведѐнные массы поступательно движущихся элемен-

тов J npj … J npk (рис. 2.9,б).

Представления о моментах инерций дают размеры соответствующих элементов схемы, изображающих массы, а жесткости C1 , C2 ...Cпр.i ...Cпр. j обратно пропорциональны длине соответствующих

отрезков валов.

Для кинематической схемы на рис. 2.9,а приведѐнная расчѐтная схема имеет вид, показанный на рис. 2.9,б. Необходимо отметить, что расчетная схема электропривода механизма подъѐма с учѐтом упругих механических связей представляет собой достаточно сложную многомассовую систему. Рассматривая эту схему, можно выделить три наиболее значительные массы – ротор двигателя с моментом инерции J1 ,

барабан с приведѐнным моментом инерции J npn и груз J npk . Малые

инерционные элементы необходимо добавить к близлежащим большим, а затем определить эквивалентные жѐсткости связей между полученными связями по формуле

Cэкв |

|

|

1 |

|

. |

(2.19) |

|

|

|

|

|||

1 |

|

1 |

... |

|||

|

|

|

|

|

||

|

С1 |

С2 |

|

|

||

На исходной расчѐтной схеме стрелками показаны приложенные к отдельным массам системы приведѐнные моменты действующих внешних моментов (сил) M npj . К ротору двигателя

приложен электромагнитный момент M и момент потерь M .

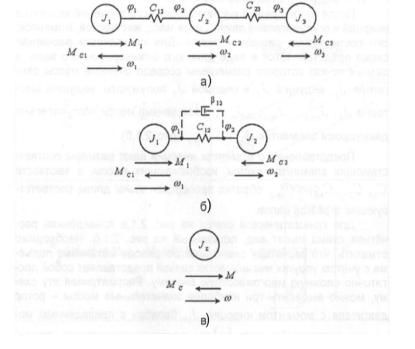

Можно рассмотреть ряд примеров составления схем и показать, что совершенно разнотипные механизмы приводятся к трѐм типовым расчѐтным схемам (рис. 2.10):

1.Трѐхмассовая упругая система.

2.Двухмассовая упругая система.

3.Обобщѐнное жесткое приведѐнное механическое звено.

Трѐхмассовая упругая система при рассмотрении электромеханических систем (ЭМС) автоматизированного электропривода используется в редких случаях, когда возникает необходимость более

28

детального анализа условий движения их механической части (рис.

2.10,а).

ЭМС автоматизированного электропривода с двухмассовой упругой механической частью представляет собой основной объект, изучаемый в теории автоматизированного электропривода (рис. 2.10,б).

Рис. 2.10. Расчетные схемы механической части электропривода

Обобщенное жесткое приведенное механическое звено электропривода может быть представлено схемой рис. 2.10,в. При использовании этой схемы механические связи получаются абсолютно жесткими и механическая часть представляется эквивалентной массой с момен-

том инерции J , на которую воздействует электромагнитный момент

М и суммарный приведенный к валу двигателя момент сопротивлений Мс, включающий все механические потери в системе, в том числе и механические потери в двигателе.

В общем случае суммарный момент инерции может быть определен

29