Экология техносферы

.pdfСредняя теплота сгорания горючих в уносе равна 32.7, МДж / кг, Ар – зольность топлива ,%

аун - доля летучей золы ; доля золы, удаляемой через холодную воронку котла при твердом золоудалении (10-20%) или из ванны под топкой при жидком

щлакоудалении (40-60%), соответственно доля уноса 0.95-0.80; 0.6-0.4.

Топки с жидким шлакоудалением применяются в основном при сжигании

слабореакционых топлив (с низким выходом летучих, например Донецкий АШ), с

умеренными значениями температуры плавления золы t з < 1300-1350 ºС, влажности

Wр < 20% и зольности топлива Ар < 25%.

В расчете принято а ун, = 0.8

q мех – потери теплоты с механической неполнотой сгорания топлива

q мех для антрацита – 5.0%, каменного угля 0.5-2.0%, бурого угля 0.5%,

газа и мазута менее 0.1%.

В расчете q мех = 0.5% ( судя по составу рабочей массы уголь бурый).

Выбросы оксидов серы

Валовый и максимально разовый выбросы оксидов серы SO2 и SO3 в пересчете на

SO2 |

|

|

|

|

M so 2 = 0.02 Bт× S р (1 - β ) |

(7) |

|||

M so2 |

= 0.02 ×43.9 × 1.7 ( 1 - 0.2 ) = 1194 г/с |

|

||

В т - |

расход топлива, кг/с |

|

||

S р ,% |

(1 кг Sр + 32/32 кг O2 = 64/32 кг SO2) |

|

||

β - |

доля оксидов серы, связываемых летучей золой |

|

||

|

|

|

|

|

|

|

Топливо |

|

Численные значения β |

|

|

|

|

|

|

Канско-ачинские угли |

|

0.5 |

|

|

|

|

|

|

|

Остальные угли |

|

0.2 |

|

|

|

|

|

|

|

Сланцы |

|

0.5 |

|

|

|

|

|

|

|

Торф |

|

0.15 |

|

|

|

|

|

|

Для сравнения с нормативными величинами по выбросам оксидов серы и твердых частиц

выполняется расчет объема дымовых газов при α ух - 1.4, tух - 0 °С

V одг - 311.7 м3/с;

Удельные выбросы оксидов серы 3.8 г /м 3 и твердых частиц 29 г/м 3 Нормативные величины из таблицы 1,2 :

оксиды серы 700 мг /м 3 ; твердые частицы 50 мг/м 3 Вывод: значительное превышение выбросов по сравнению с нормативными величинами. Реальные концентрации при α ух – 1.4 , tух – 150 °С

21

Оксиды серы 2.5 г/м3, твердые частицы 18.8 г/м3

Варианты схемы очистки Схема очистки от твердых частиц и оксидов серы включает батарейный циклон с

эффективностью очистки от пыли до 90% , скруббер Вентури с эффективностью очистки от пыли до 98% и абсорбер с мокрой известняковой очисткой; либо электрофильтр c последующим по газовому тракту теплообменником для снижения температуры дымовых газов до уровня 3540 ºС для обеспечения эффективной очистки от оксидов серы до 95% в абсорбере с мокрой известняковой технологией.

7.2 Пример схемы ( уголь средней сернистости, малой зольности, высокой влажности)

Исхолные данные: Q нр – 13.2 МДж/ кг

Состав рабочей массы угля, %

Wр - 37.0 , Aр - 11.3, Cр - 36.6, Hр - 2.6, Sр - 1.4, Nр - 0.6, Ор - 10.5

СаО < 20% УЭС - высокий , использование электрофильтра не рекомендуется Мощность энергоблока 200 МВт, КПД брутто – 38% Температура уходящих газов 150 °С , избыток воздуха α ух - 1.5

Результаты расчета

[Vo = 3.645; VRO2 = 0.690; VN2 = 2.889; V оH2O = 0.812; V ог = 4.39; Vг = 6.21] , м3 / кг

(формулы 1-3)

Расход рабочей массы топлива 39.9 кг/с (формула 4)

Объем дымовых газов при αух - 1.4 , tух – 0 °С V одг = 233.2 м 3/с

Объем дымовых газов Vдг = 383.9 м 3 /c (формула 5) при αух – 1.5 t ух = 150 ºС Выбросы оксидов серы М SO2 = 893.2 г/ с

Выбросы твердых частиц Мз = 3686 г/ с Удельные выбросы оксидов серы 3.8 г/м 3 и твердых частиц 15.8 г/м 3, рассчитанные при

нормальных условиях и αух = 1.4, превыщают нормативные величины. Реальные удельные выбросы:

оксидов серы – 2.3 г /м 3 , твердых частиц - 9.6 г/ м 3

Варианты схемы очистки:

Батарейный циклон – очистка от пыли до 90%, скруббер Вентури – очистка от пыли порядка 95% , сжигание угля в котле с ЦКС и введением в топочный объем извести - снижение содержания оксидов серы до 90%.

В схеме должны быть предусмотрены аппараты для повышения напора дымовых газов по тракту для продоления суммарного гидравлического сопротивления (как вариант, два дымососа, первый в рассечку между аппаратами очистки)

Перед выбросом газов в дымовую трубу необходимо обеспечить их подогрев до температуры порядка 80 ºС из-за охлаждения дымовых газов, вплоть до температуры точки росы, чтобы исключить коррозию последующего газового тракта и ствола дымовой трубы.

22

8. Зарубежные разработки технологических схем с мокрой известняковой сероочисткой дымовых газов

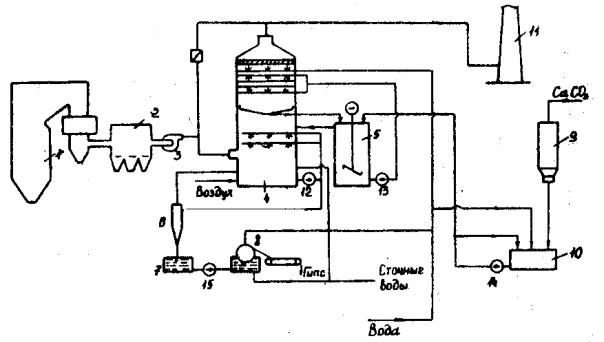

Принципиальная технологическая схема мокрой известняковой сероочистной установки по методу Кнауф-Ресерч-Кортель, по методу фирмы Хитачи показаны соответственно на рис 1,2.

Дымовые газы после котла и электрофильтра подаются в нижнюю часть абсорбера и, поднимаясь вверх, последовательно проходят обе абсорбционные ступени, каплеуловитель, газовый подогреватель и через дымовую выбрасываются в атмосферу. Суспензия известняка, приготовленная в специальной емкости, насосом 14 подается в емкость 5, откуда насосом 13 на распылительные сопла верхней ступени абсорбции. Промывочная жидкость после верхней ступени собирается на разделительной воронке и отводится из нее в емкость 5. Циркуляция промывочной жидкости в нижнем цикле абсорбции осуществляется насоси 12. Подпитка нижней ступени осуществляется из емкости 5.

В отстойник абсорбера подается сжатый воздух для окисления образующегося сульфита кальция в сульфат (гипс).

23

Рис.1. Схема известняковой сероочистной установки по методу Кнауфф-Ресерч- Кортелль

1 - котел; 2 - электрофильтр; 3 - дымосос; 4 - абсорбер; 5 - промежуточная емкость; 6 - гидроциклон; 7 - емкость для гипса; 8 - барабанный фильтр; 9 - бункер известняка; 10 - емкость для приготовления суспензии; 11 - труба; 12, 13, 14, 15 - насосы

24

|

|

|

|

|

|

9 |

|

|

2 |

3 |

28 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

23 |

1 |

|

|

|

|

4 |

|

|

|

|

|

|

8 |

|

|

|

|

5 |

|

|

24 |

|

|

|

|

|

|

|

|

|

|

7 |

|

|

25 |

|

|

|

6 |

10 |

|

|

|

|

|

|

17 |

||

|

|

|

|

|

|

|

13 |

|

|

|

|

|

18 |

Н2SО4 |

|

|

14 |

21 |

|

гипс |

|

|

|

|

|||

|

|

|

|

|

22 |

|

11 |

воздух |

|

16 |

|

|

20 19 |

12 |

15 |

|

|

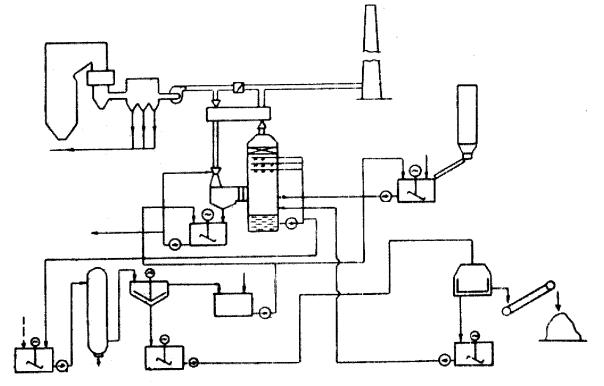

Рис.2. Схема сероочистной установки, работающей по мокрому известняковому методу (фирмы Хитачи):

1 - котел; 2 - электрофильтр; 3 - дымосос; 4 - регенеративный газовый подогреватель; 5 - предвключенный скруббер; 6 - циркуляционная емкость скруббера; 7, 10, 12, 16, 20, 22, 25 - насосы; 8 - абсорбер; 9 - дымовая труба; 11 - окислительная емкость; 13 - окислительная башня; 14 - сгуститель; 15 - емкость сгустителя; 17 - центрифуги; 18 - конвейер; 19 - емкость центрифуг; 21 - емкость осветленной воды; 23 - емкость известняка; 24 - емкость для приготовления суспензии; 26 - переключающий шибер

Дымовые газы после котла очищаются в электрофильтре 2 и при температуре 125...130 ОС насосом 3 подаются в теплообменник 4, где они охлаждаются до 90...95 ОС, после чего

поступают в предвключенный скруббер с трубой Вентури 5. Здесь дымовые газы охлаждаются до температуры насыщения и дополнительно очищаются от частиц золы. . В скруббере адсорбируется некоторое количество окислов серы (SО2 и SО3), а также других вредных примесей, мешающих процессу сероочистки (НCl и НF). Вода для орошения скруббера поступает из его рециркуляционного бака 6 с помощью специального насоса 7. На выходе из скруббера установлен каплеуловитель. Уловленные капли жидкости с частицами золы, механического недожога и других примесей собираются в нижней части скруббера, откуда сливаются в рециркуляционный бак. Часть золовой пульпы отбирается после насоса 7 в отвал. Дымовые поступают в абсорбер 8

25

Список использованной литературы

1.Тепловой расчет котельных агрегатов (нормативный метод) . М.: Энергия , 1973. 2.Повышение экологической безопасности тепловых электростанций// Учебное пособие/

Абрамов А.И. [ и др.] М.,: МЭИ, 2001. 378 с.

3.Теоретические основы теплотехники// Теплотехнический эксперимент //Справочник. М.: Энергоатомиздат, 1998. 362с.

4 .ГОСТ Р 50831-95 для котельных установок 5. Атлас промышленных пылей, часть 1. Летучая зола тепловых электростанций

ЦИНТИХИМНЕФТЕМАШ, М., !980

6. Разва А.С Природоохранные технологии в промышленной теплотехнике.Улавливание твердых частиц из дымовых газов Томский политехнический университет. Томск. 2010

7. Разва А.С. Природоохранные технологии в промышленной теплотехнике.Методы и технологии очистки дымовых газов от оксидов серы. Томский политехнический университет, Томск, 2010.

8. Шиллинг Г.Д, Бонн Б, Краус У. Газификация угля, 1986 9. Богачева Т.М.Петухов В.И. Экологические показатели энергоблока с модулем

кислородной газификации пылеугольного топлива и ПГУ. Электрические станции 1996.

10.Рябов Г.А., Надыров И.И. Сжигание угля в кипящем слое. Развитие технологий подготовки и сжигания топлива на электростанциях .сборник научных статей ВТИ, 1996

11.Рамм В.М Абсорбция газов М. Химия, 1976

12. Дытнерский Ю.И. Процессы и аппараты химической технологии М. Химия , 1995. 13. Рихтер Л.А.,Елизаров Д.П., Лавыгин В.М. Вспомогательное оборудование тепловых электростанций. М. Энергоатомиздат, 1987, 216 с.

14.Гордон Г.П. Пылеулавливание и очистка газов в цветной металлургии, 2011.

15.Богачева Т.М. Методические указания к практическим занятиям по дисциплине Экологические проблемы энергетики . Электронное учебное издание, М., МГТУ им. Баумана, 2011

26