Лекции / Пневматическая опалубка

.pdfТехнология строительных процессов |

Лекция 7.2.7. |

Пневматическая опалубка.

Способ использования пневматической опалубки для возведения тонкостенных железобетонных куполов разработан в 1980г. в Ленинградском высшем военном инже- нерно-строительном Краснознаменном училище имени генерала армии А. Н. Комаровского. Возникновение этого способа возведения куполов было связано с необходимостью в сжатые сроки создать широкую сеть баз сельского дорожного строительства.

Отечественный опыт возведения тонкостенных пространственных конструкций с использованием пневматической опалубки базируется на применении двух разновидностей технологии укладки бетона: путем нанесения на разостланную в горизонтальном положении опалубку с последующим приведением ее в проектное положение подачей воздуха и методом набрызга на надутую опалубку.

Возведение тонкостенных куполов методом подъема (расширения) пневмо-

опалубки. При возведении тонкостенных монолитных железобетонных куполов применяется пневмоопалубка из прорезиненной ткани на капроновой основе. Масса пневмоопалубки от 300 до 1400кг., диаметр купола от 10 до 21м; расчетная оборачиваемость от 40 до 50 циклов. В комплект пневмоопалубки входят: формообразующая герметичная оболочка, гибкие тканевые лепестки, защитное тканевое теплоизоляционное полотнище и воздуховоды.

В конструктивном отношении купола представляют собой оболочки толщиной 4560мм., выполненные из мелкозернистого (песчаного) бетона класса В15, с высотойв центре оболочки 3,4-6,0м и кольцевыми непрерывными монолитными железобетонными фундаментами из бетона класса В12,5.

Для крепления пневмоопалубки в теле фундамента предусматривается канал сечением 280 на 250мм и анкера из арматуры А-240 диаметром 20-22мм из расчета два анкера на каждую грань купольной пневмоопалубки. Купол армируется готовыми панелямилепестками, размеры которых соответствуют размерам граней горизонтальной развертки купола. В качестве рабочей арматуры используется сварная сетка 100/150/4/4 мм из холоднотянутой арматурной проволоки Вр-1.

У основания оболочки для восприятия опорных изгибающих моментов дополнительно укладывают такую же сварную сетку на высоту 1,5-3,0 м, а затем рабочую арматуру фиксируют нижним защитным слоем бетона. С целью исключить сползание бетонной смеси на вертикальных участках, при изгибе граней оболочки в момент ее подъема, на пневмоопалубку сверху укладывают тканую сетку № 10-1,0 Н. В центре купольной оболочки для пропуска напорного воздуховода и установки в последующем зенитного светового фонаря устроен проем, обрамленный стальным уголком и усиленный дополнительной сварной сеткой 100/150/4/4 мм. Для образования в арматурных панелях-лепестках, световых проемов оставляют отверстия размером 1000×1000мм. При бетонировании горизонтальной развертки купола используют мелкозернистую бетонную смесь состава

Mc:Ms=l:2,5-3 при Mw/AAc=0,4-0,45.

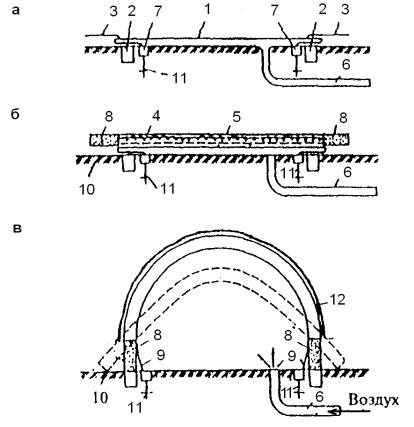

Технология возведения купола при помощи пневмоопалубки такова. После бетонирования фундамента и подготовки основания расстилают пневмоопалубку и крепят ее к анкерам (рис. 1). Сверху раскладывают гибкие тканевые лепестки и крепят их к вершине пневмоопалубки. На разостланную пневмоопалубку последовательно укладывали слои облицовки, паро-, тепло- и гидроизоляции, гибкую сварную сетку и бетонную смесь. До начала схватывания цемента в пневмоопалубку подают вентиляторами воздух до создания в ней избыточного давления 2,5-3,0 кПа. По мере наполнения пневмоопалубки воздухом гибкие тканевые лепестки вместе с уложенными на них материалами наползают на пневмоопалубку, изгибаются и приобретают проектную форму. Швы между лепестками купола заделывают сразу после окончания подъема пневмоопалубки в проектное положение.

- 1 -

Технология строительных процессов |

Лекция 7.2.7. |

Рисунок 1. а - подготовленная опалубка; б - опалубка с уложенной бетонной смесью; в - поднятая опалубка. 1 - пневмоопалубка; 2 - фундамент; 3 - открылки; 4 - спиральная арматура; 5 - бетонная смесь; 6 - трубопровод для нагнетания воздуха; 7 - опорные трубы; 8 - участки свода (стены), бетонируемые заранее; 9 - участки пневмоопалубки, не соприкасающиеся с бетоном; 10 - фундамент; 11 - анкеры; 12натяжная внешняя оболочка.

Бетон на надутой пневмоопалубке выдерживают до набора распалубочной прочности (не менее 12 МПа). Для ускорения процесса твердения бетона его прогревают теплым воздухом, который вырабатывает теплогенератор; теплый воздух подают в пространство между твердеющим бетоном и накрывающим его сверху теплоизоляционным полотнищем по системе распределительных воздуховодов. Прогрев значительно сокращает время выдерживания бетона на надутой пневмоопалубке, которое, в зависимости от диаметра купола, составляет от 48 до 72ч. Надувают пневмоопалубку и поддерживают в ней постоянное избыточное давление воздуха при помощи вентиляторов. Все оборудование для бетонирования, подъема и прогрева купольной оболочки размещается на автомобильном полуприцепе и легко доставляется к месту строительства.

Кровлю устраивают путем окраски поверхности купола горячими или холодными мастиками.

Возведение тонкостенных оболочек методом торкретирования. Применение

«торкрет-бетона» при возведении железобетонных конструкций тонкостенных оболочек с использованием надувных воздухоопорных опалубок позволяет экономить большую часть затрат на строительство и контролировать полноту закрытия стальных элементов, а также степень уплотнения бетонной смеси под давлением. Особые преимущества торкретирования под высоким давлением выявляются при устройстве очень тонкой оболочки с высокой степенью армирования и при очень большом уклоне (рис.2). Крутые уклоны не позволяют укладывать бетонную смесь обычными традиционными способами при одинарной опалубке, так как бетон при виброуплотнении за счет вязкости сползает и перемещается. При торкретировании, напротив, уплотнение связано с меньшими трудностями, так как. нанесение бетонной смеси под высоким давлением осуществляется без применения процесса виброуплотнения.

Пневматические надувные опалубки для строительства оболочковых зданий и сооружений подразделяются на: воздухоопорные и пневмокаркасные.

- 2 -

Технология строительных процессов |

Лекция 7.2.7. |

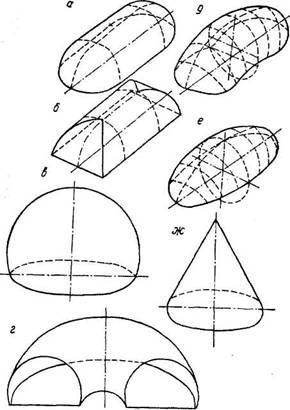

Рисунок 2. Основные формы воздушных оболочек надувных опалубок: а - полуцилиндрическая с четверть сферическими торцами; б - цилиндрическая прямоугольная в плане; в - усечённая сфера; г - торроидальная с вертикальным расположением оси; д - торроидальная с горизонтальным расположением оси; е - эллипсоид вращения; ж - конус.

Устойчивость воздухоопорных конструкций обеспечивается избыточным давлением воздуха в пределах до 0,1 МПа. Такое давление, практически неощутимо и абсолютно безвредно для работников, находящихся в сооружении. Чтобы избежать значительных утечек воздуха при входе людей и въезде автомобилей, при условии, когда опалубка одновременно эксплуатируется во время строительства как складское помещение, входные проемы устраивают в виде воздушного шлюза.

В пневмокаркасных конструкциях опалубки воздух под избыточным давлением в пределах от 0,01 до 0,1 МПа подается внутрь несущих элементов, которые могут быть трубчатой формы (балки, стойки, арки, или их сочетания) или же плоскими двухслойными с точечными (пневмоматы) или линейными (пневмоплиты) связями. Последние два варианта конструкций носят название пневмопанельные опалубки. Известны конструкции, в которых сочетаются свойства воздухоопорных и пневмокаркасных надувных опалубок.

Преимуществами воздухоопорных конструкций пневматических надувных опалубок перед другими типами являются: относительно низкая стоимость; легкость и компактность; простота обслуживания; возможность перекрытия больших пролетов; несложность и кратковременность монтажа и демонтажа; повышенная стойкость к внешним нагрузкам; максимальная безопасность эксплуатации опалубки вследствие низкого избыточного рабочего давления нагнетания.

К недостаткам конструкций этого вида относятся: необходимость постоянной (возможно автоматической) подкачки оболочки и опасность ее опускания в случае отключения воздушных нагнетателей.

Пневмокаркасные опалубки стержневого типа (арочные, рамные) имеют следующие положительные особенности: отпадает необходимость герметизации сооружения по контуру, обеспечивается периодичность подкачки вследствие значительно меньших потерь избыточного давления воздуха из замкнутых пневмоэлементов. Однако, производство и монтаж пневмокаркасных опалубок сложны и дороги. Относительная их масса в 2-3 раза превышает массу воздухоопорных опалубок. Они могут перекрывать пролеты не более 50м. вследствие низкой несущей способности пневмоэлементов.

- 3 -

Технология строительных процессов |

Лекция 7.2.7. |

Пневмопанельные оболочковые опалубки являются промежуточной конструкцией между воздухоопорными и пневмостержневыми. Обладая преимуществами пневмостержневых надувных опалубок (обеспечение свободного входа и въезда, м алый расход воздуха, периодичность подкачки), пневмопанельные опалубки лишены многих недостатков, свойственных пневмостержневым. Достоинствами пневматических надувных опалубок являются большая несущая способность, надежность, возможность перекрытия больших пролетов. Как и воздухоопорным опалубкам, пневмопанельным свойственно самовозведение. Избыточное давление в пневмопанелях для возведения опалубки, как правило, не превышает 0,02 МПа. Однако пневматические надувные опалубки еще относительно дороги.

Дальнейшее развитие пневмоопалубочных систем идет по пути использования их для возведения вертикальных и линейно протяженных сооружений, элементов зданий элеваторов, насосных станций, путе- и трубопроводов, коллекторов и тоннелей, частей административных зданий и других конструктивных элементов. Низкие трудозатраты и незначительная масса опалубки при многократной оборачиваемости позволяют широко использовать ее в строительстве.

- 4 -