Наше учебное пособие

.pdfскорости переключаемых зубчатых колес. Это является первым и наиболее важным требованием, предъявляемым к коробке передач. Данное требование обеспечивается применением в переключающем механизме коробки блокирующих фрикционных муфт. Наличие фрикционных муфт (тормозов) в коробке позволяет переключать передачи без разрыва силового потока, передаваемого от двигателя, т. е. на ходу движения автомобиля.

Кроме этого, коробка должна удовлетворять и другим требованиям: иметь высокий КПД на ходовых передачах, быть бесшумной в работе, надежно фиксировать включенную передачу от самовыключения, не допускать одновременное включение двух передач; как всякий механизм, коробка должна быть компактной (иметь плотную конструкцию), иметь малый вес на единицу передаваемого крутящего момента, обладать достаточной надежностью и прочностью, быть удобной в обслуживании, иметь высокий межремонтный срок службы; быть простой и дешевой в производстве.

Одновременное выполнение всех этих требований в одной коробке невозможно. Обычно некоторые требования в зависимости от класса и назначения автомобиля выдвигаются на первое место, за их счет остальные отодвигаются на второй план.

4.9.Основные принципы работы двухвальных и трехвальных

коробок передач

Двухвальная коробка проще трехвальной, так как не имеет промежуточного вала; силовой поток у нее передается через одну пару колес, благодаря чему ее КПД выше, чем у трехвальной коробки. Однако она не имеет прямой передачи. Кроме того, кинематический диапазон коробки при одинаковом межцентровом расстоянии ниже. Коробка несоосная. Двухвальные коробки применяются на автомобилях малой грузоподъемности.

У трехвальных коробок зубчатое колесо первичного вала всегда находится в зацеплении с зубчатым колесом промежуточного вала. Колеса могут иметь косые зубья, что уменьшает шум и повышает прочность и износостойкость зубчатого зацепления. В коробке может быть и несколько пар постоянно сцепленных колес, которые изготовлены с косыми зубьями. Недостатком косозубых колес является то, что они нагружают подшипники валов постоянной осевой нагрузкой. Постоянно сцепленные колеса переключаются кулачковыми муфтами. При этом для уменьшения шума при переключении передач, а также для уменьшения износа торцов кулачков применяются синхронизаторы.

41

4.10. Особенности работы коробок передач с подвижными шестернями и постоянным зацеплением шестерен

Чтобы включить I передачу в КП с подвижными шестернями (низшую), перемещают каретку влево и вводят в зацепление шестерни, предварительно остановив первичный вал выключением сцепления. После включения сцепления автомобиль (трактор) будет двигаться со скоростью, пропорциональной частоте вращения вала, и развивать силу тяги, соответствующую крутящему моменту на этом валу.

Если каретку сместить вправо и ввести в зацепление шестерни, то будет включена передача II. Поскольку в этом случае ведущая шестерня больше, чем была при включении передачи I, а ведомая, наоборот, меньше, то частота вращения вторичного вала и, соответственно, скорость увеличатся. Крутящий же момент на вторичном валу станет меньше, пропорционально ему уменьшится и сила тяги.

Для получения заднего хода вторичному валу нужно сообщить обратное направление вращения. Это достигается перемещением вправо каретки до зацепления ее с промежуточной шестерней, которая постоянно соединена с шестерней промежуточного вала.

На автомобилях устанавливают, как правло, трехвальные коробки передач с постоянным зацеплением шестерен, имеющие прямую передачу. При включении любой передачи (кроме высшей) вращение от первичною вала вторичному передается через две пары шестерен. Высшая передача получается в результате жесткого соединения (блокирования) зубчатой муфтой первичного и вторичного валов, благодаря чему исключаются потери энергии на трение в шестернях КП.

4.11. Определение передаточных чисел коробки передач

Передаточное число первой ступени коробки передач ( iк1 ) определяется из условий преодоления заданного коэффициента сопротивления дороги ( max ) и обеспечения сцепления ведущих колёс с асфальтобетонной дорогой в хорошем состоянии ( х = 0,7 … 0,8). Указанные условия соответствуют следующему диапазону передаточных отношений первой ступени КП:

|

|

|

|

Ga max rk |

|

Ga x rk |

|

|

iк1 |

iк1 |

...iк1 |

|

|

... |

|

, |

(4.8) |

Memaxi0iдв тр |

Memaxi0iдв тр |

42

где Ga – полный вес автомобиля, Н;

– коэффициент сцепной массы автомобиля;

Me max – максимальный крутящий момент двигателя, Н м;тр. – коэффициент полезного действия трансмиссии.

Если последняя передача прямая (iкn =1), то передаточные числа промежуточных передач определяют по выражению:

iк |

j |

n-1in- j |

, |

|

к |

|

|

|

|

1 |

|

где j – порядковый номер промежуточных передач при их сквозной нумерации;

n – число передач в коробке.

Если же последняя передача ускоряющая (iкn <1), а прямой является предпоследняя передача (iк(n -1)=1), то

iк |

j |

n -2in- j-1 . |

|

к |

|

|

|

1 |

4.12. Расчет геометрических параметров коробки передач

Величину межцентрового расстояния валов A0 ориентировочно находят по эмпирическим формулам:

- для трехступенчатых одноточечных коробок передач легковых автомобилей

А 26 3 |

0,1М |

dmax |

,[мм]; |

(4.9) |

|

о |

|

|

|

||

- для четырехступенчатых коробок передач грузовых автомобилей |

|||||

А 40 3 |

|

|

,[мм]; |

(4.10) |

|

0,1М |

dmax |

||||

о |

|

|

|

||

- для коробок грузовых автомобилей с большим числом ступеней |

|

||||

А 83 3 |

|

|

|

,[мм]; |

(4.11) |

|

0,1М |

d max |

|||

о |

|

|

|

||

где Мд mах – максимальный крутящий момент двигателя, Н м.

Модули (в нормальном сечении) зубчатых колес можно определить по данным табл. 4.1

Обычно все зубчатые колеса коробки имеют одинаковые модули. В некоторых коробках колеса низших передач имеют больший модуль на

0,25 … 0,5 мм.

Число зубьев колес определяется по известному передаточному числу на передаче t при одинаковых модулях:

43

It = Z2 Z4 / Z1 Z3 ; |

(4.12) |

Таблица 4.1

Модули зубчатых колес коробок передач

|

|

Модуль, мм |

|

Мд mах , Н м. |

|

50 … 100 |

|

2,25 … 2,5 |

свыше 100 … 200 |

2,75 … 3,0 |

|

свыше 200 |

… 400 |

3,0 … 3,75 |

свыше 400 |

… 800 |

3,75 … 4,5 |

свыше 800 |

… 1000 |

4,5 … 6,0 |

Нечетные индексы (1, 3, ...) принадлежат ведущим колесам, четные – ведомым. Здесь некоторым числом зубьев надо задаться. Зубчатое колесо первичного (ведущего) вала Z1 обычно имеет 17 … 27 зубьев. Передаточное число между парой колес постоянного зацепления первичного и промежуточного валов составляет 1,6 … 2,5. Тогда определяется Z2. Число зубьев колеса первой передачи промежуточного вала, например Z3, выбирается минимальным и составляет 13 … 17 зубьев; тогда определяется Z4 – число зубьев колеса первой передачи вторичного вала, которое обычно равно 40 … 65. Для одноточечных двухвальных коробок минимальным числом зубьев на ведущем валу на первой передаче задаются в пределах 13 … 17.

Передаточное число пары зубчатых колес должно быть: на низшей передаче – не более 3,5 … 4,0, на высших передачах – 0,6 … 0,8. Далее определяется диаметр начальной окружности колес:

D0 = m·Z ;

и проверяется межцентровое расстояние:

Ао = (Z1 + Z2) m / 2 .

4.13. Назначение, классификация и конструкция соединительных муфт

Соединительные муфты служат для передачи крутящего момента на валы механизмов, расположенных под углом, или на валы механизмов,

44

относительное положение которых может меняться вследствие неточности монтажа или перемещения деталей в процессе эксплуатации.

По конструкции соединительные муфты классифицируются на: 1) жесткие; 2) полужесткие; 3) упругие; 4) шарнирные.

4.14. Шарнирные соединительные муфты

Шарнирные соединительные муфты устанавливаются, если угол перекоса валов больше 3 … 5о. Муфты этого типа позволяют осуществлять передачу момента при перекосе валов до 25 … 30°. По конструкции шарнирные соединительные муфты делятся на два типа:

1 - муфты неравных угловых скоростей – при равномерном вращении ведущего вала ведомый вращается неравномерно;

2 - муфты равных угловых скоростей – оба вала вращаются с одинаковой угловой скоростью.

4.15. Назначение, классификация и конструкция главной передачи ТТМ

Главная передача служит для увеличения общего передаточного числа трансмиссии и в некоторых случаях для передачи крутящего момента на валы, расположенные под углом. Главные передачи классифицируют по числу шестерен, составляющих передачу: одинарные и двойные. В одинарных передачах имеется одна пара конических или цилиндрических шестерен, в двойных - две.

а) |

б) |

О

О

l

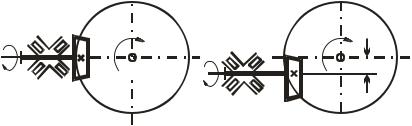

Рис. 4.4. Схемы одинарных главных передач:

а – с пересекающимися осями: б – со смещенными осями

45

а) |

б) |

||

1 |

2 |

|

|

|

1 |

||

|

|

|

|

|

|

|

|

Н

Рис. 4.5. Схемы двойных главных передач a – центральная, б – разнесенная

4.16. Основные конструктивные схемы двойных передач задних ведущих мостов ТТМ

Наибольше применение получили три схемы двойных передач задних ведущих мостов ТТМ, когда необходимое передаточное число (i0 = 7 … 12) не удается получить с помощью одинарной передачи.

а) |

б) |

в) |

г) |

д) |

Рис. 4.6. Схемы двойных главных передач

46

4.17. Механизмы поворота гусеничной техники. Принцип работы, порядок расчета

Механизмы поворота предназначаются для поворотов тракторов в любых условиях эксплуатации. Помимо общих требований, механизм поворота должен обеспечить:

1)плавный и быстрый переход от движения по прямой к движению по кривой любого радиуса;

2)не создавать дополнительных по сравнению с прямолинейным движением нагрузок на двигатель при повороте трактора;

3)не влиять на устойчивость прямолинейного движения трак-

тора.

Поворот гусеничной ТТМ производится за счет создания различных скоростей вращения ведущих колес.

Методика определения расчетного момента такая же; как и при расчете коробок передач.

Методика расчета муфт поворота не отличается от расчета муфт сцепления.

Каждую муфту рассчитывают на передачу полного приведенного к ней момента по двигателю или по сцеплению с почвой. Коэффициент запаса β при этом берется 2,5 … 4. Минимальные зазоры между дисками в выключенном положении должны составлять 0,2 мм для дисков без накладок

и0,4–0,5 мм для дисков с накладками. При прочих равных условиях в случае применения стальных дисков без накладок толщина комплекта дисков получается меньше, чем у муфт поворота с накладками. Это объясняется тем, что толщина стального диска меньше толщины диска с накладкой примерно в 3 … 4 раза. В целях экономии металла в тракторных муфтах поворота применяются диски с накладками, которые укрепляют на ведущих или ведомых дисках. Расчет шестеренчатых механизмов поворота (планетарных, дифференциалов и др.) проводится по методике, аналогичной расчету коробок передач.

4.18.Дифференциалы колесных машин. Классификация, принцип действия, способы блокировки

Простые дифференциалы. Простые дифференциалы в настоящее время в качестве механизмов поворота на гусеничных машинах не используются, несмотря на то, что их конструкция проста и они обладают высокой износостойкостью, так как дополнительная нагрузка на двигатель во время поворота значительно больше, чем при других механизмах поворота.

47

Вследствие того, что двойные дифференциалы по сравнению с одинарными создают при повороте трактора значительно меньшую дополнительную нагрузку на двигатель, они имеют некоторое распространение на гусеничных тракторах.

Недостатками этих механизмов так же, как и простых дифференциалов, является неустойчивость прямолинейного движения трактора и относительно большой минимальный радиус поворота.

4.19. Назначение и конструкция конечной передачи ТТМ

Конечные передачи трактора завершают увеличение крутящего момента, передаваемого от двигателя к ведущим колесам. Они представляют собой одноступенчатые, реже двухступенчатые, а иногда планетарные редукторы.

Конечные передачи крепятся к корпусу рукавами. Конструкция фланцевого крепления позволяет повертывать конечные передачи с целью изменения просвета.

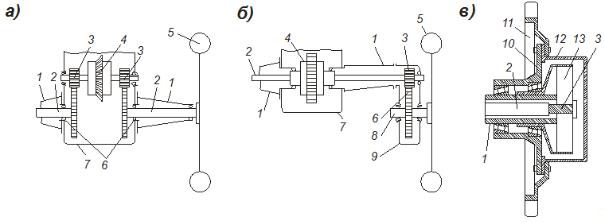

Конечные передачи колесных тракторов, выполненные по схеме (а), размещают внутри картера 7 заднего моста вместе с главной передачей и дифференциалом (рис. 4.7).

Во втором случае (б) конечные передачи размещены в отдельных картерах 9, прикрепляемых к корпусу заднего моста 7 гусеничной машины.

В планетарной конечной передаче (в), водило 12 представляет собой герметичный барабан. Применяется на колесных (Т-150К, К-744), и гусеничных (Т-150) тракторах.

Рис. 4.7. Схемы конечных передач тракторов а – встроенная; б – разнесенная; в – планетарная

48

4.20. Тормоза колесных и гусеничных машин. Классификация, требования, области применения различных конструкций

Тормоза служат для удержания ТТМ на подъемах и уклонах, для обеспечения поворота, а также для снижения скорости движения при транспортных работах. Помимо удовлетворения общих требований, которые предъявляются ко всем механизмам, тормоза должны обеспечивать быстрое, и плавное торможение ТТМ. Они не должны быть самозатормаживающими. По форме трущихся поверхностей тормоза делятся на

1)ленточные,

2)колодочные,

3)дисковые.

Широкое использование муфт поворота и планетарных механизмов в тракторах привело к применению ленточных тормозов. В этом случае в качестве тормозного барабана используется ведомый барабан муфты, поэтому конструкция получается простой и компактной.

Колодочные тормоза устанавливаются в специальный тормозной барабан, что несколько усложняет конструкцию и увеличивает ее габариты.

Вследствие этого па гусеничных тракторах колодочные тормоза распространение не получили. Ноиболее широко они используются на грузовых автомобилях.

Дисковые тормоза, как наиболее эффективные и не создающие радиальных сил, получили большее распространение на легковых автомобилях.

4.21. Конструктивные схемы ленточных тормозов. Преимущества и недостатки

Эффективность ленточных тормозов определяется способом скрепления концов тормозной ленты.

Простые ленточные выполняются по двум схемам: простой тормоз без серводействия, т.е. без самозатормаживания, и тормоз с серводействием. B первом случае концы тормозной ленты крепятся к рычагу, при воздействии на который оба конца ленты одновременно затягиваются

Преимуществом тормоза этого типа, по сравнению с другими, является то, что в нем отсутствует серводействие, т. е. самозатягивание тормозных лент при торможении, что обеспечивает плавное торможение. Другим положительным качеством данного тормоза является независимость тормозного эффекта от направления вращения тормозного барабана.

49

Недостатком тормозов этого типа является неравномерное распределение удельного давления по длине тормозной ленты, что ведет к неравномерномуизносутормозныхнакладок.

Впростом ленточном тормозе с односторонним серводействием один конец ленты закреплен жестко, другой (подвижный) шарнирно на тормозном рычаге.

Таким образом, тормозной эффект в этом тормозе зависит от направления вращения тормозного барабана. В случае изменения направления вращения для получения того же тормозного момента необходимо приложить усилие примерно в 6 раз больше.

Вдвойных ленточных тормозах оба конца ленты подвижные, они шарнирно укреплены па тормозном рычаге. В средней части тормозная лента закреплена с помощью кронштейна. Положительным качеством тормоза является то, что у него тормозной эффект не зависит от направления вращения тормозного барабана.

Вплавающих тормозах нет жесткого крепления тормозной ленты. В зависимости от направления вращения тормозного барабана пальцы, имеющиеся на обоих концах лент, упираются в кронштейн, вследствие чего соответствующий конец тормозной ленты становится неподвижным. Тормоз превращается в простой. Таким образом, тормозной эффект в данном случае не зависит от направления вращения тормозного барабана.

4.22. Колодочные тормоза

Колодочные тормоза получили наибольшее распространение на колесных машинах, где они устанавливаются как на валах трансмиссий, так и на ведущих колесах.

Характерной чертой конструкции является то, что колодки подвешиваются независимо на шарнире. Благодаря этому при работе тормоза отсутствует силовое воздействие одной колодки на другую (в отличие от тормоза с серводействием).

Тормозной барабан выполняется толщиной 6 … 10 мм. Для увеличения его жесткости и улучшения условий охлаждения по наружной поверхности рекомендуется делать ребра. Тормозные барабаны отливаются из чугуна и стали. При конструировании (так же, как и в ленточных тормозах) необходимо предусмотреть возможность регулировки тормоза. Величина хода соответствующего элемента при регулировке определяется допустимым износом тормозных накладок.

50