Методичка ОТРА

.pdfПриклад 7 ________________________________________________________________________

Таблиця 2.5. Припуски на обробку під час відновлення деталі

Номер операції |

Назва і зміст операції |

Припуски на обробку |

|

|

на даній операції |

|

|

|

|

|

|

|

|

|

2.9.Розробка операцій

Вцьому підрозділі на всі операції розробленого маршруту технологічного процесу необхідно визначити переходи, тобто написати зміст операцій із зазначенням місць і розмірів обробки.

Переходом називається частина операції, яка характеризується незмінністю оброблюваної поверхні (або кілька одночасно оброблюваних), інструменту, режиму

роботи, устаткування. Найменування переходу вміщує короткий перелік робіт, які треба виконати, наприклад: "Проточити Ø 48 мм остаточно”, "Фрезерувати зуби

попередньо". Перехід може складатися з кількох прийомів або проходів. Даний підрозділ рекомендовано подати у вигляді таблиці .

Приклад 8__________________________________________________________________________

Таблиця 2.6 Розробка операцій.

№ опер. |

Назва операції |

|

Зміст переходу |

|

|

|

|

1 |

2 |

|

3 |

005 |

Шліфувальна |

1. Встановити деталь в патрон і закріпити |

|

|

|

2. |

Перевірити биття торця 0,05 мм, не більше. При |

|

|

необхідності деталь переустановити |

|

|

|

3. |

Шліфувати отвір напроход, витримуючи розмір |

|

|

Ø 91,12+0,02; Ra = 3,2 мкм |

|

|

|

4. |

Перевірити розмір Ø 91,12+0,02; Ra = 3,2 мкм |

|

|

5. |

Зняти деталь і укласти в тару |

|

|

|

|

010 |

Наплавлення |

1. Встановити деталь в патрон і закріпити |

|

|

|

2. |

Відцентрувати деталь по зовнішній поверхні з точністю |

|

|

до 0,5 мм |

|

|

|

3. |

Очистити зовнішню поверхню від масла, бруду, іржі |

|

|

4. Наплавити зовнішню поверхню деталі, збиваючи шлакову |

|

|

|

кірку і витримуючи розмір Ø133 ±0,5 |

|

|

|

5. |

Перевірити якість наплавлення. Наплавлений шар має |

|

|

бути рівним без раковин і недоплавів |

|

|

|

6. |

Перевірити розмір Ø133 ±0,5 |

|

|

7. |

Зняти деталь з верстата і укласти в тару |

|

Токарно-гвинторізна |

1. |

Встановити деталь на оправляння і закріпити |

|

|

||

|

|

2. |

Встановити оправляння в центри |

|

|

3. |

Точити зовнішню поверхню кільця, витримуючи розмір |

015 |

|

Ø13О, 5+0,2; Ra 12,5 мкм |

|

|

4. |

Точити фаску, витримуючи розмір 4 мм під кутом 30°; |

|

|

|

||

|

|

Ra 6,3 мкм |

|

|

|

5. |

Точити фаску, витримуючи розмір 1,6x45° |

|

|

6. |

Перевірити розмір Ø13О,5 +0,2; Ra 12,5 мкм; Ra 6,3 мкм |

|

|

7. |

Зняти деталь з верстата і укласти в тару |

21

Продовження таблиці 2.6.

1 |

2 |

|

3 |

|

Загартування ТВЧ |

1. Встановити деталь в індуктор |

|

020 |

|

2. |

Нагрівати деталь до Т = 850 °С і витримати |

|

3. |

Охолодити деталь у воді |

|

|

|

4. |

Укласти деталь в тару |

|

|

|

|

|

Шліфувальна |

1. Встановити деталь на оправку і закріпити |

|

|

|

2. |

Встановити оправку в центри |

025 |

|

3. Шліфувати зовнішню поверхню кільця, витримуючи розмір |

|

|

Ø13О-0,16; Ra 0,4 мкм |

||

|

|

4. |

Перевірити розмір Ø13О-0,16; ; радіальне биття 0,1 мм; |

|

|

Ra 0,4 мкм |

|

|

|

5. |

Зняти деталь і укласти в тару |

|

Токарно-гвинторізна |

1. |

Встановити деталь на оправляння і закріпити |

|

|

||

030 |

|

2. |

Встановити оправляння в центри |

|

3. |

Шліфувати зовнішню поверхню кільця, витримуючи |

|

|

|

Ra 0,2 мкм |

|

|

|

4. |

Перевірити розмір Ø13О -0,16;Ra 0,2 мкм |

|

|

5. |

Зняти деталь і укласти в тару |

035 |

Контрольна |

|

1. Перевірити діаметр зовнішньої поверхні кільця |

|

|

|

Ø13О-0,16; Ra 0,2 мкм |

2.10. Розрахунок режимів обробки та норм часу

Режим обробки визначають окремо для кожної операції з розбиттям її на переходи. Методики розрахунку режимів обробки на відновних операціях і операціях механічної обробки приведені в окремих посібниках, нормативах і довідниках [30, 34].

Для інших операцій технологічного процесу режими обробки визначають по нормативній літературі [43, 55].

Враховуючи великий об'єм розрахунків і обмеженість листів записки пояснення, за вказівкою викладача в курсовому проекті приводиться повний розрахунок режимів обробки двух-трех різнохарактерних операцій (наприклад, токарна, слюсарна, зварювання).

В загальному обсязі робіт по відновленню або виготовленню автомобільних деталей перше місце займає механічна обробка (верстатна), на її частку припадає приблизно дві третини робіт.

Механічну обробку при відновленні застосовують як основний засіб відновлення деталей із застосуванням додаткових ремонтних деталей і засобів ремонтних розмірів. Вона є супровідною при інших засобах відновлення (наплавкою, металізацією, пластичними деформаціями та гальванічним покриттям).

До верстатних робіт належать токарні, свердлильні, фрезерувальні, стругальні, зуборізні, протяжні і шліфувальні.

Розрахунок норм часу. Для всіх верстатних робіт технічну норму часу Тн визначають за формулою:

22

Тн = Тпошт + |

Тп− з |

хв, |

(12) |

п

де Тпошт – поштучний час, хв; Тп-з – підготовчо-заключний час, хв;

п – кількість деталей (заготовок) у партії, шт.

Поштучний час складається з машинного (основного), допоміжного і додаткового часу:

Тпошт = Тм + Тд + Тдодат хв, |

(13) |

де Тм – машинний (основний) час; Тд - допоміжний час; Тдодат - додатковий час.

Підготовчо-заключний час – це час, який витрачається на підготовку до роботи і на закінчення роботи.

Допоміжний час – це час, який витрачається на установку і зняття деталі (заготовки), а також час, пов‘язаний з переходом

Тд = Туст + Тп хв, |

(14) |

де |

Туст – час установки і зняття деталі; |

Тп - час переходу.

Додатковий час враховує час, який треба витратити на обслуговування робочого місця та на природні потреби працюючого. Він становить 9 – 11 % суми машинного і допоміжного часу:

Тдодат = (0,09 ÷ 0,11) (Тм + Тд ) хв, |

(15) |

Машинний час розраховують; допоміжний і підготовчо-заключний вибирають залежно від характеру обробки, використовуваного устаткування, способу установки деталі, кількості переходів за відповідними нормативними таблицями.

Вибір режимів різання полягає у визначенні для заданих умов обробки, глибини різання, числа проходів, подачі, швидкості різання, зусилля різання і потужності на різання.

Щоб встановити режими різання, на деталь, яку ремонтують або виготовляють, з робочих креслень треба взяти такі дані: чистоту поверхні після обробки, потрібну точність розмірів і форми оброблюваних поверхонь, матеріал деталі і стан поверх-

23

невого шару деталі або заготовки. Крім того, при визначені режимів різання треба врахувати матеріал різального інструменту.

Нормування фрезерувальних робіт. Фрезерувальні роботи виконують при відновленні деталей для обробки деформованих і наплавлених поверхонь головок блоків циліндрів, шатунів і шатунних кришок, поверхонь під опорні шайби різних деталей, обробки шпонкових канавок, нарізування зубів шестерні.

При фрезеруванні розрізняють кілька видів подач: |

|

Sz – подача на один зуб фрези, мм; |

|

S0 – подача на один оберт фрези, мм; |

|

S0 = Sz Zф мм/об; |

(16) |

Sхв –хвилинна подача, мм: |

|

S[d = S0g = Sz Zag vv|[d? |

(17) |

де п – число обертів фрези за хвилину; Zф – число зубів фрези.

Подачу вибирають за нормативними даними. Вона залежить від частоти оброблюваної поверхні, жорсткості системи верстат – інструмент – деталь, глибини різання і стійкості фрези (додаток 12).

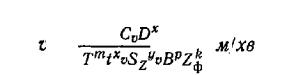

Швидкість різання визначають за нормативними документами або за формулою:

|

= |

|

|

(18) |

де |

D — діаметр фрези, мм; |

|

||

|

Т — стійкість фрези в хвилинах машинного часу; |

|

||

|

Sz — подача на один зуб фрези, мм/зуб; |

|

||

|

t — глибина різання, мм; |

|

||

|

В — ширина фрези, мм; |

|

||

|

Zф — число зубів фрези, мм; |

|

||

|

х, m, xv, уv, р, k — показники степеня. |

|

||

|

Машинний час при фрезеруванні площин циліндричними фрезами визначають за |

|||

формулою: |

|

|||

|

Tm = |

L + y |

хв, |

(19) |

|

|

|||

|

|

nS |

|

|

де |

L — довжина оброблюваної поверхні, мм; |

|

||

|

у — величина врізання і виходу фрези, мм, 9 |

|

||

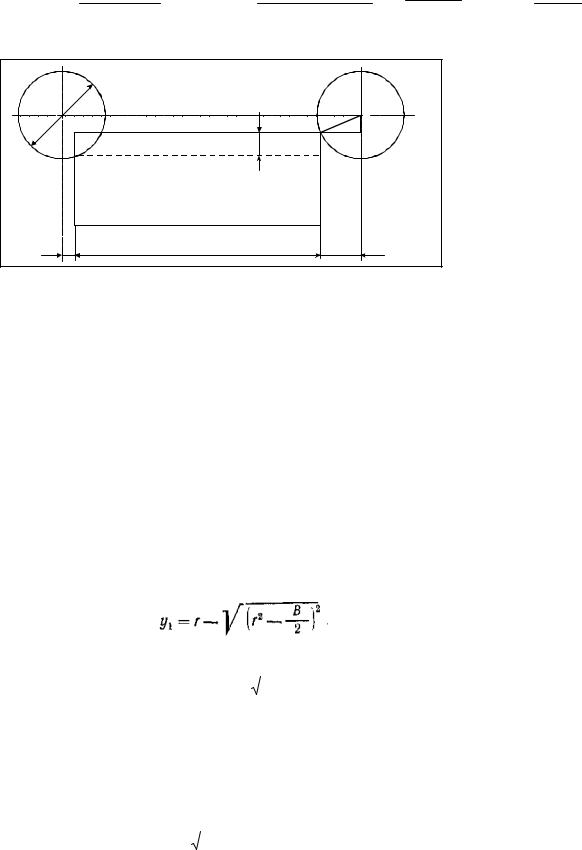

y = y1 + y2;

y1 — величина врізання фрези, мм;

y2 — величина виходу фрези, мм; y2 = (0,03 ÷ 0,05), D мм; D — діаметр фрези, мм;

24

n — число обертів фрези за хвилину; S — подача на один оберт фрези, мм.

Величину врізання фрези y2 визначають з прямокутного трикутника ОВС (рис. 3). Катет ВС = у = ОВ2 — ОС2, але ОВ == r, OC = г — t, де г — радіус фрези, t — глиби-

на різання. Тоді у1 =

r 2 − (r − t)2 , або y1 =

r 2 − (r − t)2 , або y1 =

r 2 − r 2 + 2rt − t 2 =

r 2 − r 2 + 2rt − t 2 =

2rt − t 2 , у1 =

2rt − t 2 , у1 =

Dt − t 2 мм.

Dt − t 2 мм.

|

D |

|

O |

|

|

|

|

|

|

B |

C |

|

|

|

|

|

|

t |

|

y2 |

L |

|

y1 |

Рис.2. Визначення величини врізання фрези Фрезерування торцевими фрезами застосовують там, де потрібні і велика ши-

рина фрезерування (площина головки циліндрів) або багатостороннє фрезерування. Завдяки застосуванню фрезерних головок з великою кількістю зубів, фрезерування торцевими фрезами забезпечує високу продуктивність. Глибину різання визначають за припуском на обробку.

Подачу на один зуб вибирають за нормативами залежно від оброблюваного матеріалу, матеріалу фрези, глибини різання, діаметра і кількості зубів фрези та чистоти обробки (Додаток 13).

Швидкість різання вибирають за нормативами або за формулою, аналогічною формулі для фрезерування циліндричними фрезами (додаток 14).

Машинний час при фрезеруванні площин торцевими фрезами визначають так само, як і при фрезеруванні циліндричними фрезами. Величину врізання фрези визначають за формулою:

|

|

мм, |

(20) |

або |

|

||

y1 = 0,5 (D- |

|

, мм |

|

D2 − B2 |

|

||

Глибина різання t при фрезеруванні площин, пазів і шпонкових канавок кінце-

вими фрезами залежить від конструкції деталі або від припуску на обробку. Подачу S вибирають за нормативними даними. Швидкість різання і машинний час визначають за тими самими формулами, що й для фрезерування циліндричними фрезами.

Величина врізання фрези:

при циліндричному фрезеруванні |

|

||

y1 = |

|

, мм |

(21) |

Dt − t 2 |

|||

при лобовому (симетричному торцевому), коли B < D, |

|

||

25

|

y1 = 0,5 (D- |

D2 − B2 |

, мм |

(22) |

|

Машинний час при фрезеруванні шпонкових канавок кінцевими фрезами на ве- |

|||

ртикально-фрезерному верстаті визначають за формулами: |

|

|||

|

а) при фрезеруванні канавки, закритої з двох боків: |

|

||

|

Nv = t | NsB + L-D | Nsgp [d$ |

(23) |

||

|

б) при фрезеруванні канавок, закритих з одного боку: |

|

||

|

Тм = L / Nsпз хв; |

(24) |

||

|

в) при фрезеруванні канавок, відкритих з обох боків: |

|

||

де |

Тм = L + 0,5D / Nsпз хв; |

(25) |

||

t - глибина шпонкової канавки, мм; |

|

|||

|

D - діаметр фрези, мм; |

|

||

|

п - кількість обертів фрези за хвилину, об/хв; |

|

||

|

L - довжина шпонкової канавки, мм; |

|

||

|

Sв - вертикальна подача на один оберт фрези, мм/об; |

|

||

|

Sпз - поздовжня подача на один оберт фрези, мм/об. |

|

||

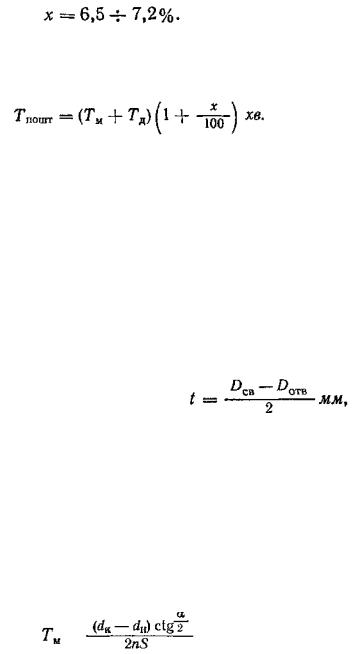

|

Нормування токарних робіт виконують у такій послідовності: |

|

||

1. |

Визначають глибину різання: |

|

||

де |

t = d – d1 / 2 мм, |

(26) |

||

d - діаметр деталі до обробки; |

|

|||

d1 - діаметр деталі після обробки.

Залежно від матеріалу, точності, чистоти обробки глибину різання можна вибирати за нормативними таблицями.

2. |

Визначають кількість проходів: |

|

|

і = Z / t, |

(27) |

де |

Z - загальний припуск на обробку, мм; |

|

t - глибина різання, мм.

3.Вибирають подачу S. Залежно від глибини різання, діаметра оброблюваної деталі і відношення довжини до діаметра деталі, чистоти обробки, геометрії різця та швидкості різання вибирають подачу за нормативними матеріалами.

4.Розраховують швидкість різання або вибирають за нормативами.

Формула для визначення швидкості різання:

V = |

Cv |

K m/хв, |

(28) |

T m t x vS y v |

де Cv - коефіцієнт, який залежить від умов робіт, міцності і твердості металу; Т - стійкість різця в хвилинах машинного часу;

m, xv, yv – показники степеня відповідно при стійкості різця, глибині різання і подачі;

K – коефіцієнт, який характеризує конкретні умови роботи, тобто відхилення від нормативних умов міцності або твердості оброблюваного металу, в матеріалі різця, в геометрії різця і т.д.

Усі величини, які входять у формулу для визначенні швидкості різання беруть за нормативними даними.

5. Визначають число обертів деталі.

Визначивши швидкість різання, визначають теоретичне число обертів деталі за фо-

26

рмулою:

|

nт = |

v ×1000 |

об/хв, |

(29) |

|

|

d |

|

|

де |

nт – кількість обертів деталі (шпинделя), об/хв; |

|

||

v – розрахункова швидкість різання, mхв; d – діаметр оброблюваної деталі, мм.

Визначене значення кількості обертів порівнюють з даними паспорта верстата і беруть найближче. Різниця між ними повинна бути в межах + 5 %.

Після цього за фактичною кількістю обертів визначають фактичну швидкість різання:

|

vф = |

dnф |

m/хв. |

(30) |

|

|

|||

|

1000 |

|

|

|

6. Визначають вертикальне зусилля різання за формулою: |

|

|||

|

Pz = CpztXpzSypzvnKpzKг, |

(31) |

||

де |

Cpz – коефіцієнт, який залежить від умов роботи і групи металу; |

|

||

t, S, v – відповідно глибина, подача і швидкість різання; |

|

|||

Xp, yp, n - відповідно показники ступеня при глибині, подачі і швидкості різання; |

|

|||

Kpz – поправочний коефіцієнт, який враховує фактори, що впливають на вертикальне зусилля різання.

7. Визначають потужність, потрібну для обробки деталі (заготовки), за формулою:

|

Nріз = |

Pz v |

кВт, |

(32) |

|

6120 |

|||

де |

v – швидкість різання, mхв; |

|

|

|

6120 = 60 х 102 (60 – числовий множник переведення секунд у хвилини, 102 – кілограмометри за секунду у кіловати).

Потім визначають ефективну потужність (Nе) верстата, тобто потужність на шпинделі, і порівнюють її з потужністю електродвигуна NД верстата:

Nе = NД ηверст кВт, |

(33) |

де ηверст — к. к. д. Верстата.

Якщо Nе, > Nріз, то режими обробки визначено правильно.

6.Визначають машинний (основний або технологічний) час за формулою:

|

Тм = |

L + y1 + y2 |

і хв, |

(34) |

|

|

|||

|

|

nS |

|

|

де |

L довжина оброблюваної деталі, мм; |

|

||

y1 |

— довжина врізання різця, мм; |

|

||

y2 |

— довжина перебігу різця, мм (беруть 2—3 мм); |

|

||

п — кількість обертів деталі за хвилину; S — подача на один оберт деталі, мм;

і — кількість проходів.

При розточуванні отворів усі параметри визначають так само, тільки глибину різання визначають з урахуванням зниженої жорсткості системи верстат — інструмент — деталь.

Визначивши машинний час, за нормативними таблицями вибирають допоміжний

27

час (Тд). Він залежить від ваги деталі, способу закріплення її, кількості проходів, кількості вимірів.

Час, який витрачається на обслуговування робочого місця і природні потреби, визначають у процентах від оперативного часу, тобто суми Тм + Тд. Для токарних робіт він становить:

Знаючи всі значення часу, можна визначити поштучний час:

(35)

Поштучно-калькуляційний час визначають за формулою:

|

Тп-к = Тпошт + |

Tп−з |

хв, |

(36) |

||

|

|

|||||

|

|

|

|

п |

|

|

де |

Тп-з — підготовчо-заключний час, який змінюється в межах (1,0—24,5) хв. |

|

||||

Значення Тп-а беруть за нормативними таблицями; |

|

|||||

|

п — кількість деталей у партії. |

|

||||

|

Нормування свердлильних робіт виконують так само, як і нормування токарних |

|||||

робіт. Глибина різання при свердлінні в суцільному металі |

|

|||||

|

t = |

Dсв |

мм, |

(37) |

||

|

|

|||||

|

2 |

|

|

|

|

|

де |

Dсв – діаметр свердла, мм. |

|

||||

При розсвердленні отворів глибина різання |

|

|||||

де |

Dсв — діаметр свердла, мм; |

|

||||

|

Dотв — діаметр отвору, мм. |

|

||

Нормування зенкувальних робіт аналогічне нормуванню токарних робіт. Глибину |

||||

різання визначають так само, як і при розсвердленні отворів. |

|

|||

|

Машинний час для циліндричних зенковок визначають за формулою: |

|

||

|

Тм = |

L + y |

(хв), |

(38) |

|

|

|||

|

|

nS |

|

|

а для конічних зенковок |

|

|||

|

|

|

|

(39) |

де |

L — довжина зенкованої поверхні, мм; |

|

||

у — величина врізання зенкера, мм; |

|

|||

dk, dн - відповідно діаметри отворів до і після розвертання, мм; α — кут при вершині конуса, град.

Тд, Тпошт, Тп-к - визначають так само, як і при нормуванні токарних робіт.

Нормування робіт по розвертанню отворів. При нормуванні цих робіт усі параметри режимів різання визначають так само, як і при нормуванні токарних робіт.

Машинний час для розвертання циліндричних отворів

28

Тм = |

L + y |

(хв), |

(40) |

nS

ля розвертання конічних отворів

(41)

де L - довжина отвору, який розвертають, мм;

у - величина виходу розвертки, мм; у = 3—5 мм;

Z - припуск на обробку, мм. Його заміряють на початку різання, тобто у верхній — ширшій частині конічного отвору;

α - кут конусності отвору, град.

Усі інші значення знаходять так само, як і при нормуванні токарних робіт. Нормування шліфувальних робіт. При нормуванні шліфувальних робіт найвигідніший режим обробки визначають у такій послідовності:

1.за видом шліфування і матеріалу деталі, яка шліфується, вибирають шліфувальний круг (характеристику шліфувальних кругів подано в додатку 15).

2.враховуючи вид шліфування і тип верстата, за таблицями довідника визначають нормальний припуск на шліфування;

3.за таблицями режимів різання визначають рекомендоване значення поздовжніх і поперечних подач, швидкість обертання деталі, кількість обертів і потужність, потрібну для різання (одержані значення треба порівняти з паспортними даними верстата); 4.розраховують машинний (основний) час.

При круглому зовнішньому шліфуванні в центрах, методом поздовжньої подачі, машинний час визначають за формулою:

|

(42) |

де |

L - довжина поздовжнього ходу стала, мм; |

Z - припуск на сторону, мм;

nи - кількість обертів деталі, об/хв;

Sпз - поздовжня подача в частках ширини шліфувального круга на один оберт деталі; беруть у межах (0,3—0,7) Вк; Вк - ширина круга, мм;

t - глибина різання, мм;

К - поправочний коефіцієнт, який враховує точність шліфування. При чорновому шліфуванні К = 1,20 ÷ 1,40;. При чистовому К = 1,25 ÷ 1,70.

За цією формулою можна визначити також машинний час при внутрішньому круглому шліфуванні методом поздовжньої подачі.

Машинний час при круглому шліфуванні методом врізання визначають за формулою:

(43)

Поправочний коефіцієнт беруть К = 1,2 ÷ 1,3.

При плоскому шліфуванні периферією круга на верстатах з прямокутним столом,

29

при поперечній подачі на кожний подвійний хід стола, машинний час визначають за формулою:

|

|

|

|

|

LLc Z |

|

|||

|

|

Тм = |

|

|

|

|

|

К хв, |

(44) |

|

|

1000vи Sпз Bк tg |

|||||||

де |

|

L - довжина ходу круга в напрямку подачі, мм; |

|

||||||

Lc - довжина поздовжнього ходу стола, мм; |

|

||||||||

Z - припуск на обробку, мм; |

|

||||||||

vи - швидкість обертання деталі (виробу), мм; |

|

||||||||

S пз - поздовжня подача в частках ширини шліфувального круга; |

|

||||||||

Вк |

- ширина шліфувального круга, мм; |

|

|||||||

t - глибина різання на один хід стола, мм; |

|

||||||||

g - кількість одночасно оброблюваним деталей на столі; |

|

||||||||

К - поправочний коефіцієнт на точність шліфування. |

|

||||||||

|

При плоскому шліфуванні торцем круга на верстаті з прямокутним столом ма- |

||||||||

шинний час визначають за формулою: |

|

||||||||

|

|

|

|

|

L |

|

|||

|

|

Тм = |

|

|

Ік хв, |

(45) |

|||

|

|

1000vст g |

|||||||

де |

L - довжина ходу стола, мм, L = l = Dк + y мм; |

|

|||||||

|

l - довжина деталі, яку шліфують, мм; |

|

|||||||

|

Dк |

- діаметр шліфувального круга, мм; |

|

||||||

|

у - перебіг круга, який дорівнює 20 - 30 мм; |

|

|||||||

|

vст |

- швидкість руху стола (деталі), mхв; |

|

||||||

|

g — кількість одночасно оброблюваних деталей; |

|

|||||||

|

i - кількість проходів; |

|

|||||||

|

К - поправочний коефіцієнт на точність шліфування. |

|

|||||||

|

При безцентровому шліфуванні з поздовжньою подачею машинний час визна- |

||||||||

чають за формулою: |

|

||||||||

|

|

Тм = |

dL + Bк |

Ік хв, |

(46) |

||||

|

|

|

|||||||

|

|

|

|

|

gSхв |

|

|||

де |

|

g – кількість деталей, які підлягають обробці; |

|

||||||

|

L – довжина поверхні, яка шліфується, мм; |

|

|||||||

|

Вк- ширина шліфувального круга, мм; |

|

|||||||

|

Sхв хвилинна (поздовжня) подача, мм/хв, |

|

|||||||

де |

|

Sхв = πDв.к nв.к sinαη мм/хв |

|

||||||

|

Dвк - діаметр ведучого круга, мм; |

|

|||||||

|

nв.к |

- число обертів ведучого круга, об/хв; |

|

||||||

|

α - кут повороту осі ведучого круга, град; |

|

|||||||

η - коефіцієнт проковзування між деталлю і ведучим кругом.

Усі інші параметри часу визначають так само, як і при токарних роботах. Нормування хонінгувальних робіт. При хонінгуванні отворів знімають невели-

кий припуск по діаметру для сталі (0,01—0,06) мм і для чавуну (0,02—0,20) мм. Професор Соколовський М.І. пропонує такі режими обробки при хонінгуванні

(додаток 13)

30