Конспект ПРРиНМ

.pdf4.2 Вторичное дробление руды

4.2.1 Что понимается под вторичным дроблением руды?

Ответ. Вторичное дробление – это дополнительное измельчение отбитой руды в выработках выемочного блока, необходимое для её последующей погрузки, доставки и транспортирования.

4.2.2Какие куски отбитой руды называются кондиционными и негабаритом?

Ответ. Кондиционными называются такие куски руды, на которые рассчитаны рабочие органы погрузочно-доставочного, транспортного оборудования и горные выработки, по которым перепускается отбитая руда. Куски руды, размер которых больше кондиционного и которые подвергаются вторичному дроблению, называются негабаритом.

4.2.3Размеры кондиционных кусков руды.

Ответ. Размеры кондиционных кусков руды колеблются от 250 до 700 мм, достигая на крупных рудниках 1200-1500 мм.

4.2.4Выход негабарита в зависимости от размеров кондиционных кусков и оценка затрат на вторичное дробление руды.

Ответ. В зависимости от размеров кондиционных кусков выход негабарита колеблется от 5 до 30%. Стоимость вторичного дробления

впроцентах к себестоимости отбойки достигает 30% при отбойке шпурами и 50-100% при отбойке скважинами.

4.2.5Перечислите известные Вам способы вторичного дроб-

ления.

Ответ. В настоящее время применяются следующие способы вторичного дробления: ручной, взрывной (накладными, шпуровыми и

51

кумулятивными зарядами), механический (отбойными молотками, пневмогидробутобоями и др.), электрофизический (электротермическое разрушение, разрушение токами высокой и низкой частоты, импульсные устройства и др.).

4.2.6Какой из способов вторичного дробления получил преимущественное распространение?

Ответ. Вторичное дробление осуществляют преимущественно взрывным способом.

4.2.7Стадии вторичного дробления.

Ответ. Вторичное дробление разделяется обычно на две стадии: дробление крупных кусков и ликвидация зависаний руды в выпускных выработках; разрушение негабаритов, прошедших через выпускные выработки.

4.2.8Перечислите известные Вам средства ликвидации заторов (зависаний руды).

Ответ. Дробление крупных кусков и ликвидация зависаний руды в выпускных выработках производится фугасными зарядами массой 2-10 кг. Применяют также стреляющие системы с дистанционным управлением, доставляющие заряды ВВ к зависшей руде. Созданы гранатометы динамо-реактивной системы – ДРС: ДРС-130, ДРС-160,

ДРС-200, ДРС-260.

4.2.9Где производится вторичное дробление руды?

Ответ. Вторичное дробление производят в очистном пространстве на почве пологой залежи, замагазинированной руде, закладке или же в специально проведенных для этого камерах грохочения, расположенных на специальном горизонте дробления в 4-8 м над кровлей выработки основного откаточного горизонта и соединенных с ней ру-

52

доспусками. Если руда в откаточный штрек поступает не самотеком, а предварительно доставляется к рудоспуску механическими средствами, например, скрепером по скреперному штреку, то вторичное дробление негабаритов производится на почве этого штрека.

4.2.10 Расположение и основные параметры камер грохочения. Ответ. Камеры грохочения располагают вдоль штрека горизонта

дробления в шахматном порядке на расстоянии 8-10 м одна от другой. Длина камер 3-5 м, сечения 5-9 м2.

4.2.11 Конструкция грохотов и места их установки.

Ответ. Грохоты сооружают на почве камеры грохочения из рельсов тяжелого типа, укладываемых на деревянные брусья. Число колосников (рядов рельсов) принимается от трех до пяти. Зазор между колосниками принимается равным размеру кондиционного куска руды. Под грохотом располагается рудоспуск (дучка) соответствующей емкости.

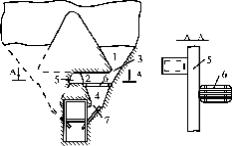

4.2.12 Изобразите выработки горизонта вторичного дробления. Ответ.

1 – воронка; 2 – камера дробления; 3 – горловина; 4 – рудоспуск; 5 – штрек горизонта дробления; 6 – грохот.

Рисунок 4.5 - Выработки горизонта вторичного дробления

53

4.3 Выпуск и доставка руды

4.3.1 Общая характеристика и разновидности выпуска руды. Ответ. Выпуск – один из важнейших производственных процес-

сов, который определяет основные параметры системы разработки, величину потерь и разубоживания руды. Различают донный и торцевой выпуск.

4.3.2 Отличительные признаки донного и торцевого выпуска

руды.

Ответ. При донном выпуске руда из блока в откаточный штрек поступает по специальным выработкам, проведенным в донной части блока, а при торцевом – из очистного пространства поступает непосредственно в выработку, по которой производится ее механическая откатка.

4.3.3Какие специальные выработки проводятся при донном выпуске руды?

Ответ. При донном выпуске в нижней части блока (днище) проводится воронки и траншеи, через которые отбитая руда поступает в доставочные выработки.

4.3.4Область применения воронок и траншей.

Ответ. Воронки применяют при малой мощности залежей и недостаточно устойчивой руде, траншеи – при мощных и средней мощности залежах и устойчивой руде.

54

4.3.5 Изобразите конструкцию днища блока с выпуском руды через воронки и траншеи.

Ответ.

Рисунок 4.6 – Конструкция днища блока с выпуском руды через воронки (а) и траншеи (б)

4.3.6 Изобразите схему торцевого выпуска руды. Ответ.

Рисунок 4.7 - Схема торцевого выпуска руды

55

4.3.7 Что понимается под доставкой руды?

Ответ. Доставкой руды при очистной выемке принято называть перемещение ее от места отбойки до транспортной выработки.

4.3.8 Перечислите известные Вам способы и средства доставки

руды.

Ответ. Доставка руды может осуществляться: под действием собственного веса (самотечная); механическими средствами (самоходными вагонами, погрузочно-доставочными машинами, конвейерными и скреперными установками); силой взрыва, которым производится отбойка (взрывная доставка); комбинированным способом.

4.3.9 Область и объемы применения самотечной доставки. Ответ. Доставка под действием силы собственного веса приме-

няется при разработке крутопадающих или мощных пологих месторождений. В последнем случае выработки днища проходятся в пустых вмещающих породах. При движение руды по почве залежи угол наклона должен быть не менее 45-550, по рештакам и настилам – 40-450, по рудоспускам – 55-600. При выпуске руды из пространства, заполненного горной массой, наклон должен быть 65-800. Этим способом доставляется около 90% железных руд, 50% руд цветных металлов и почти все апатитовые руды.

4.3.10 Преимущества скреперной доставки, способствующие её широкому распространению.

Ответ. Распространению скреперной доставки способствует совмещение в ней погрузки и доставки, простота устройства и переноски скреперной установки, небольшие затраты на оборудование. Скрепером руду доставляют как по очистному пространству, так и по подготовительным выработкам, в которые она поступает из очистного про-

56

странства под действием собственного веса. Особенно широко скреперная доставка применяется на горизонтах вторичного дробления.

4.3.11 Что представляет собой горизонт скреперования?

Ответ. Горизонтом скреперования называют комплекс выработок в блоке, специально предназначенных для скреперования, вторичного дробления руды и обслуживания этих процессов.

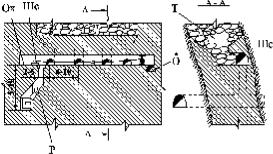

4.3.12 Изобразите схему скреперной доставки руды на одноименном горизонте.

Ответ.

Рисунок 4.8 - Схема скреперной доставки руды по выработкам горизонта скреперования

4.3.13 Мощность скреперных установок, разновидности и емкости скреперных ковшей, применяемых на рудниках.

Ответ. Мощность скреперных установок на рудниках изменяется от 7 до 100 кВт. Применяются гребковые и ящичные скреперы с емкостью ковша от 0,1 до 2,0 м3.

57

4.3.14На какое расстояние может осуществляться скреперная

доставка?

Ответ. Длина скреперования, как правило, не превышает 5080 м. В благоприятных условиях, например, при добыче калийных солей, имеющих небольшой объемный вес, малый коэффициент трения и хорошее дробление, расстояние скреперной доставки достигает 300 м.

4.3.15Деление самоходного оборудования для доставки руды на группы по назначению.

Ответ. Самоходное оборудование, используемое для доставки руды, по назначению делится на 3 группы: погрузочные, доставочные и погрузочно-доставочные машины.

4.3.16Какие машины относятся к погрузочным?

Ответ. К погрузочным относятся машины с загребающими лапами, подземные экскаваторы и ковшовые погрузчики.

4.3.17 Какие машины относятся к доставочным?

Ответ. К доставочным относятся самоходные челноковые вагонетки и подземные автосамосвалы.

4.3.18 Какие машины относят к погрузочно-доставочным? Ответ. Погрузочно-доставочные машины совмещают в себе

функции погрузочных и доставочных машин. Они бывают бункерными и ковшовыми.

4.3.19 Область применения самоходного оборудования. Ответ. Самоходное оборудование применяется в следующих

условиях: на этажном горизонте или подэтажах при самотечном выпуске руды из очистного пространства; при отработке пологих и

58

наклонных залежей с открытым очистным пространством; при отработке залежей горизонтальными и слабонаклонными слоями.

4.3.20Типы и конструктивные особенности конвейеров, применяемых для доставки руды.

Ответ. Конвейерная доставка руды осуществляется ленточными, скребковыми, пластинчатыми и вибрационными конвейерами. При разработке рудных месторождений, в отличии от угольных, применяются ленточные конвейеры с высокопрочными лентами из синтетических материалов или резиновые ленты со стальными канатами, воспринимающими повышенные тяговые усилия.

4.3.21Как широко применяют на рудниках скребковые кон-

вейера?

Ответ. Скребковые конвейеры вследствие их сильного износа

врезультате перемещения абразивной руды применяются редко.

4.3.22Сравнительная оценка и условия применения пластинчатых конвейеров.

Ответ. Пластинчатые конвейеры более прочны, чем ленточные, однако стоимость их выше, а также сложнее эксплуатация. На рудниках применяются пластинчатые изгибающиеся конвейеры, перемещающиеся на колесах, что особенно эффективно при выемке руды заходками, когда требуется частое перемещение конвейера.

4.3.23Конструктивные особенности и условия применения вибрационных конвейеров.

Ответ. Вибрационные конвейеры собираются из секций длиной 1,5-2 м с индивидуальным или общим приводом и используются для доставки руды от одного или нескольких питателей до рудоспуска.

59

4.3.24Преимущества и недостатки конвейерной доставки по сравнению со скреперной.

Ответ. Преимуществами конвейерной доставки являются: высокая производительность при любой длине доставки; сокращается число пунктов погрузки; уменьшается пылеобразование; создаются благоприятные условия для автоматизации работ. Недостатками конвейерной доставки по сравнению со скреперной является высокая стоимость оборудования и трудоемкость монтажнодемонтажных работ.

4.3.25Перечислите известные Вам типы питателей и люковых затворов для доставки и погрузки руды.

Ответ. На рудниках используются вибрационные, скребковые, пластинчатые питатели. Наиболее распространены вибрационные питатели. Применяются люковые затворы следующих типов: с плоскими поперечными задвижками, секторные, пальцевые, лотковые, цепные и комбинированные. Наибольшее распространение получили секторные затворы.

4.3.26Что понимается под взрывной доставкой руды?

Ответ. Под взрывной доставкой понимается перемещение взорванной руды по пологой или наклонной почве очистного пространства за счет кинетической энергии взрыва. Она совмещается со взрывной отбойкой, в основном со скважинной.

60