Управление качеством_Методическое пособие

.pdf21

выполнения этапов «петли качества» последовательно, в запланированные сроки и с высокой эффективностью.

Задачи и функции службы технического контроля качества продукции на предприятии

Организация и проведение технического контроля качества — одни из составных элементов системы управления качеством на стадиях производства и реализации продукции.

Технический контроль — это проверка соответствия продукции или процесса, от которого зависит качество продукции, установленным стандартам или техническим требованиям. В машиностроении (в том числе и в радиоэлектронном приборостроении) он представляет собой совокупность контрольных операций, выполняемых на всех стадиях производства: от контроля качества поступающих на предприятие материалов, полуфабрикатов, комплектующих приборов и изделий до выпуска готовой продукции.

Технический контроль является неотъемлемой частью производственного процесса. Основной задачей технического контроля на предприятии является своевременное

получение полной и достоверной информации о качестве продукции, состоянии оборудования и технологического процесса с целью предупреждения неполадок и отклонений, которые могут привести к нарушениям требований стандартов и технических условий.

Объектами технического контроля на машиностроительном предприятии являются поступающие материалы, полуфабрикаты на разных стадиях изготовления, готовая продукция (детали, мелкие сборочные единицы, узлы, блоки, изделия), средства производства (оборудование, инструмент, приборы, приспособления и др.), технологические процессы и режимы обработки, общая культура производства.

Функции технического контроля определяются во многом задачами и объектами производства. Сюда относятся контроль за качеством и комплектностью выпускаемых изделий, учет и анализ возвратов продукции, дефектов, брака и др.

Главные задачи ОТК — предотвращение выпуска продукции, не соответствующей требованиям стандартов, технических условий, эталонов, технической документации, договорным условиям, укрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции.

Продукция предприятия может быть реализована только после приемки ее ОТК. Причем приемка должна быть оформлена соответствующим документом (сертификатом), удостоверяющим качество продукции.

Планирование и разработка методов обеспечения качества включает:

•планирование уровня качества изделия, планирование контроля качества и технических средств контроля;

•сбор информации о качестве, определение затрат на обеспечение качества, обработку информации и анализ данных о качестве из сферы производства и эксплуатации;

•управление качеством продукции, поставляемой поставщиками, и продукции собственного предприятия;

•разработку методик контроля, обеспечивающих сравнимость и надежность результатов контроля качества;

•разработку (совместно с техническими подразделениями) технических условий,

22

кондиций, стандартов для управления качеством продукции.

Контроль качества включает:

•входной контроль качества сырья, основных и вспомогательных материалов, полуфабрикатов, комплектующих изделий, инструментов, поступающих на склады предприятия;

•производственный пооперационный контроль за соблюдением установленного технологического режима, а иногда и межоперационную приемку продукции;

•систематический контроль за состоянием оборудования, машин, режущего и измерительного инструментов, контрольно-измерительных приборов, прецизионных средств измерения, штампов, моделей испытательной аппаратуры и весового хозяйства, новых и находящихся в эксплуатации приспособлений, условий производства и транспортировки изделий и другие проверки;

•контроль моделей и опытных образцов;

•контроль готовой продукции (деталей, мелких сборочных единиц, подузлов, узлов, блоков, изделий).

Стимулирование качества охватывает:

•разработку документации, отражающей методы и средства мотивации в области обеспечения качества продукции;

•разработку положений о премировании работников предприятия за качество работы (совместно с отделом организации труда и заработной платы);

•обучение и повышение квалификации.

Возглавляет ОТК начальник отдела, непосредственно подчиняющийся директору предприятия.

ОТК в своей деятельности тесно связан с метрологическим отделом; отделами стандартизации, главного технолога, главного металлурга, главного конструктора; отделом надежности; отделом или цехом гарантийного обслуживания и др.

Виды и методы технического контроля качества продукции

Выделяют следующие виды контрольных операций:

—По стадиям жизненного цикла изделия:

• контроль проектирования новых изделий;

• контроль производства и реализации продукции;

• контроль эксплуатации или потребления.

—По объектам контроля:

•контроль предметов труда;

•контроль средств производства;

•контроль технологии;

•контроль труда исполнителей;

•контроль условий труда.

— По стадиям производственного процесса:

•входной контроль, предназначенный для проверки качества материалов, полуфабрикатов, инструментов и приспособлений до начала производства;

•промежуточный контроль, выполняемый по ходу технологического процесса (пооперационный);

23

•окончательный приемочный контроль, проводимый над заготовками, деталями, сборочными единицами, готовыми изделиями;

•контроль транспортировки и хранения продукции.

— По степени охвата продукции:

• сплошной контроль, выполняемый при 100%-ном охвате предъявляемой продукции. Он применяется в следующих случаях:

а)при ненадежности качества поставляемых материалов, полуфабрикатов, заготовок, деталей, сборочных единиц;

б)когда оборудование или особенности технологического процесса не обеспечивают однородности изготовляемых объектов;

в)при сборке в случае отсутствия взаимозаменяемости; г)после операций, имеющих решающее значение для качества последующей

обработки или сборки; д)после операций с возможным высоким размером брака;

е)при испытании готовых изделий ответственного назначения;

• выборочный контроль, осуществляемый не над всей массой продукции, а только над выборкой. Обычно он используется в следующих случаях:

а)при большом числе одинаковых деталей; б) при высокой степени устойчивости технологического процесса; в)после второстепенных операций.

— По месту выполнения:

•стационарный контроль, выполняемый в стационарных контрольных пунктах, которые создаются в следующих случаях:

а)при необходимости проверки большого числа одинаковых объектов производства, которые требуют специально оборудованных контрольных пунктов (сложная измерительная аппаратура);

б)при возможности включения работы стационарного контрольного пункта в поток заключительных операций производственного процесса;

•скользящий контроль, выполняемый непосредственно на рабочих местах, как правило, в следующих случаях:

а)при проверке громоздких изделий, неудобных для транспортировки; б) при изготовлении малого числа одинаковых изделий;

в) при возможности применения простых контрольно-измерительных инструментов либо приборов.

—По времени выполнения:

•непрерывный;

•периодический.

— По организационным формам выявления и предупреждения брака:

•летучий контроль, выполняемый контролером произвольно без графика при систематическом обходе закрепленных за ним рабочих мест;

•кольцевой контроль, заключающийся в том, что за контролером закрепляется определенное количество рабочих мест, которые он обходит «по кольцу» периодически в соответствии с часовым графиком, причем продукция проходит контроль на месте ее изготовления;

24

•статистический контроль, являющийся формой периодического выборочного контроля, основанный на математической статистике и позволяющий обнаружить и ликвидировать отклонение от нормального хода технологического процесса раньше, чем эти отклонения приведут к браку;

•текущий предупредительный контроль, выполняемый с целью предупреждения брака

вначале и в процессе обработки. Он включает:

а)проверку первых экземпляров изделий; б) контроль соблюдения технологических режимов;

в)проверку вступающих в производство материалов, инструментов, технологической оснастки и др.

—По влиянию на возможность последующего использования продукции:

• разрушающий контроль;

• неразрушающий контроль.

—По степени механизации и автоматизации:

•ручной контроль;

•механизированный контроль;

•автоматизированный (автоматизированные системы управления качеством) контроль;

•автоматический контроль;

•активный и пассивный контроль продукции.

— По исполнителям:

•самоконтроль;

•контроль мастеров;

•контроль ОТК;

•инспекционный контроль;

•одноступенчатый контроль (контроль исполнителя и приемка ОТК);

•многоступенчатый контроль (контроль исполнителя и операционный, а также специальный и приемочный).

—По используемым средствам:

•измерительный контроль, применяемый для оценки значений контролируемых параметров изделия: по точному значению (используются инструменты и приборы шкальные, стрелочные и др.) и по допустимому диапазону значений параметров (применяются шаблоны, калибры и т.п.);

•регистрационный контроль, осуществляемый для оценки объекта контроля на основании результатов подсчета (регистрации определенных качественных признаков, событий, изделий);

•органолептический контроль, осуществляемый посредством только органов чувств без определения численных значений контролируемого объекта;

•визуальный контроль — вариант органолептического, при котором контроль осуществляется только органами зрения;

•контроль по образцу, осуществляемый сравнением признаков контролируемого изделия с признаками контрольного образца (эталона);

•технический осмотр, осуществляемый в основном с помощью органов чувств и при

25

необходимости — с привлечением простейших средств контроля.

Методы технического контроля характерны для каждого участка производства и объекта контроля. Здесь различают:

•визуальный осмотр, позволяющий определить отсутствие поверхностных дефектов;

•измерение размеров, позволяющее определять правильность форм и соблюдения установленных размеров в материалах, заготовках, деталях и сборочных соединениях;

•лабораторный анализ, предназначенный для определения механических, химических, физических, металлографических и других свойств материалов, заготовок, деталей;

•механические испытания для определения твердости, прочности и других параметров;

•рентгенографические, электротермические и другие физические методы испытаний;

•технологические пробы, проводимые в тех случаях, когда не достаточно лабораторного анализа;

•контрольно-сдаточные испытания, служащие для определения заданных показателей качества;

•контроль соблюдения технологической дисциплины;

•изучение качества продукции в сфере потребления;

•электрофизические методы измерения параметров изделия;

•методы исследования и контроля, основанные на использовании электронных, ионных, и др.).

Классификация, учет и анализ брака и рекламаций

Браком называется продукция, передача которой потребителю не допускается из-за наличия в ней дефектов. Дефект — это каждое отдельное несоответствие продукции установленным требованиям. Дефекты бывают явные, выявление которых регламентировано соответствующей документацией, и скрытые, выявление которых документацией не предусмотрено.

Для единообразного и точного определения признаков допущенного брака на заводах используются классификаторы брака, устанавливающие единую его классификацию по видам, виновникам и причинам. Содержащиеся в классификаторе шифры позволяют упростить все записи, связанные с оформлением брака, и механизировать его учет.

Под видом брака подразумеваются конкретные дефекты и отступления от установленных требований к качеству материала, форме, размерам изделия, которые являются основанием для его забракования и отделения от годной продукции. По видам в производстве различают исправимый и неисправимый брак. Исправимым браком считаются заготовки, детали, узлы либо изделия с такими дефектами, устранение которых технически возможно и экономически целесообразно, что позволяет использовать их по прямому назначению без снижения требований к качеству. Окончательным браком считаются заготовки, детали, узлы и изделия с дефектами, устранение которых технически неосуществимо или экономически нецелесообразно, поскольку не обеспечивает возможности их использования по прямому назначению.

Кроме того, различают брак внутризаводской, выявленный в ходе производственного процесса, и внешний, обнаруженный за пределами завода, проявившийся в сфере реализации или в процессе использования продукции. Внешний брак свидетельствует как о плохом качестве продукции, так и о неудовлетворительной работе контрольных служб предприятия и называется рекламацией. Появление рекламаций наносит производителю

26

не только материальный, но и моральный ущерб, сказываясь на его репутации.

По причинам различают брак, допущенный из-за нарушения технологической дисциплины (небрежное отношение рабочего к своей работе), ошибок в технической документации, работы на неисправном или неправильно налаженном оборудовании, использования некачественного инструмента, дефектов в исходном материале, пропуска дефектов ОТК на последующих операциях и др.

По виновникам различают брак, допущенный по вине рабочего-оператора; рабочего

— наладчика оборудования; отделов главного технолога, главного конструктора, главного механика; инструментального цеха; отдела технического контроля качества.

Методы оценки технического уровня изделия (технической продукции)

Не редко качество технической продукции оценивают по одному, но главному показателю, характеризующему ее полезность. Так, например, качество автомобильных шин оценивают, в основном, по их ходимости, качество бензина - по октановому числу, качество бетона - по кубиковой прочности на одностороннее сжатие, качество кокса - по его калорийности и т.д. Однако один, даже определяющий показатель, дает одностороннюю, ограниченную характеристику продукции, обычно обладающей большим количеством свойств, составляющих качество. Поэтому

практически для любой продукции, особенно для сложной и много функциональной, необходимо производить оценку качества по нескольким ее полезным свойствам. Для этого есть несколько методов оценки качества любой продукции, в том числе и промышленной (технической). Различают методы оценки технического уровня (уровня качества) однородных и разнородных изделий.

В соответствии с «Методическими указаниями по оценки технического уровня и качества промышленной продукции» (РД 50-149-79) при оценке уровня качества, т.е. технического уровня однородных изделий следует использовать дифференциальный, комплексный или смешанный, а также интегральный методы. Под однородными понимают изделия одного вида, одного класса и назначения. Для оценки технического уровня (уровня качества) разнородных изделий обычно применяют метод на основе индексации качества. Иногда в отношении однородных или разнородных изделий используют метод экспертных оценок качества.

1. Дифференциальный метод

Дифференциальный метод оценки ТУ изделий заключается в сопоставлении единичных показателей качества оцениваемых изделий с соответствующими показателями базового образца. При этом определяют, достигает ли качество оцениваемого изделия качество базового образца в целом; какие единичные показатели оцениваемого изделия превосходят или не соответствуют показателям качества базового образца, а также на сколько отличаются друг от друга аналогичные единичные показатели свойств.

Дифференциальный метод оценки качества технических изделий (технического уровня изделий) есть в первую очередь квалификационный метод, который позволяет оценивать изделия по таким категориям качества как "превосходит", "соответствует" или "не соответствует" определенному (например, мировому) уровню качества аналогических изделий. В то же время при дифференциальном методе оценки

27

технического уровня (качества) промышленной продукции количественно оцениваются отдельные свойства изделия, что позволяет принимать конкретные решения по управлению качеством данной продукции.

При дифференциальном методе оценки ТУ машиностроительной продукции рассчитывают отдельные относительные показатели уровня качества оцениваемой продукции Укi по формулам вида:

У ki |

|

Pi |

|

(1) |

||

Piбба |

||||||

|

|

|||||

или |

|

|

|

|

|

|

У ki |

|

Piбба |

, при i = 1,2,..., n, |

(2) |

||

|

|

|||||

|

|

Рi |

|

|||

где Рi - значение j-гo показателя качества оцениваемой продукции; Рjбаз - значение j-гo показателя качества базового образца;

п - количество принятых для оценки ТУ показателей качества.

Формулу (3.1) используют тогда, когда увеличению абсолютного значения показателя качества соответствует улучшение качества изделий. Так, например, относительные показатели производительности, мощности, коэффициента полезного действия, срока службы вычисляют по формуле (3.1), так как увеличение такого единичного показателя ТУ указывает на улучшение качества изделия.

В иных случаях, когда увеличение абсолютного значения показателя характеризует ухудшение качества продукции, для расчета относительного значения показателя используют формулу (3.2). По этой формуле обычно вычисляют относительные значения таких показателей, как материалоемкость; расход материалов, топлива, энергии; содержание вредных примесей в отходах; трудоемкости; параметра потока отказов и др.

Формулы (3.1) и (3.2) справедливы при условии отсутствия ограничений в значениях единичных показателей качества. При наличии таких ограничений значения относительных показателей вычисляют с учетом этих ограничений до предельных значений Рпр .

Вэтом случае, например, формула (3.1) преобразуется к виду:

Pi Pпрi

Уki Piбба Рпрi

где Рпрi - предельное значение i- го параметра качества.

По результатам расчетов относительных значений показателей ТУ изделий и их анализа дают следующие оценки:

- уровень качества, а конкретнее говоря, технический уровень оцениваемой машиностроительной продукции выше или равен уровню базового образца, если все значения относительных показателей соответственно больше ил равны единице;

-уровень качества оцениваемой продукции ниже уровня базового образца, если все значения относительных показателей меньше единицы.

В тех случаях, когда часть относительных показателей больше или равна единице, а другая часть меньше единицы, т.е. когда имеется некоторая неопределенность в оценке ТУ продукции, то следует использовать в первую очередь следующую

28

методику оценки ТУ изделий. Необходимо все относительные показатели разделить по значимости на две группы. В первую (основную) группу надо включить показатели, характеризующие наиболее существенные свойства, а во вторую - второстепенные. Если окажется, что в первой группе все относительные показатели больше или равны единице, то можно принять, что уровень качества оцениваемого изделия не ниже ТУ базового образца.

Пример. Показатели основных свойств условного трактора Т и двух базовых тракторов, принятых для оценки технического уровня трактора Т, приведены в таблице.

Показатель |

|

Значение показателя аналогов |

Отклонение показателя |

|||||

|

|

|

|

|

|

трактора типа П от |

||

|

|

|

|

|

|

аналогов, % |

||

|

|

|

Трактор |

Комацу |

Катерпиллер |

Комацу |

Катерпиллер |

|

|

|

|

типа Т |

Д-155А-1 |

Д-9Н |

Д-155А-1 |

Д-9Н |

|

|

|

|

|

(Япония) |

(США) |

(Япония) |

(США) |

|

Номинальная |

|

|

|

|

|

|

||

мощность |

|

|

246 |

235 |

302 |

+4,50 |

-22,8 |

|

двигателя, кВт |

|

|

|

|

|

|

||

Скорость движения |

|

|

|

|

|

|||

при наминальном |

0,45 |

0,5 |

0,55 |

-11,1 |

-22,2 |

|||

тяговом |

усилии, |

|||||||

|

|

|

|

|

||||

м/с |

|

|

|

|

|

|

|

|

Наработка |

|

на |

70 |

184 |

355 |

-163 |

-379 |

|

отказ, ч |

|

|

||||||

|

|

|

|

|

|

|

||

Ресурс до |

первого |

|

|

|

|

|

||

капитального |

|

6000 |

10000 |

10000 |

-66,7 |

-66,7 |

||

ремонта, ч |

|

|

|

|

|

|

|

|

Удельный |

расход |

258 |

238 |

258 |

-7,8 |

0 |

||

топлива, г/кВт ч |

||||||||

|

|

|

|

|

||||

Удельная |

|

|

|

|

|

|

|

|

суммарная |

|

|

|

|

|

|

|

|

оперативная |

|

|

|

|

|

|

||

трудоемкость |

|

0,18 |

0,06 |

0,067 |

-66,7 |

-62,8 |

||

технического |

|

|

|

|

|

|

||

обслуживания, |

чел. |

|

|

|

|

|

||

ч |

|

|

|

|

|

|

|

|

Прuмечанuе. Знак "+" означает отклонение показателя в лучшую сторону, знак "-" в худшую.

Квалификационная оценка технического уровня трактора Т проведена по шести параметрам трех групп: назначения (номинальная мощность и скорость движения), надежность (наработка на отказ и ресурс до первого капитального ремонта), экономии ресурсов (удельный расход топлива и трудоемкость технического обслуживания). Из таблицы видно, что оцениваемый трактор Т превосходит один аналог только по мощности двигателя, а все остальные показатели уступают обоим аналогам

29

существенно больше, чем на 3%. Вывод: трактор типа Т уступает (не соответствует) мировому уровню.

Технический уровень оцениваемых изделий машиностроения, для которых существенно важно значение каждого из рассмотренных показателей, признается ниже ТУ базового образца, если хотя бы один из относительных показателей меньше единицы.

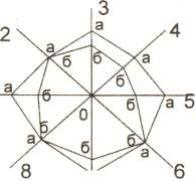

Для более точной и более информативной оценки ТУ строят диаграмму сопоставления показателей качества (циклограмму), на которой наглядно видно, по какому показателю следует принимать управленческие и технические решения.

На рис. 9 в упрощенном виде (условно) показан процесс определения технического уровня по показателям качества оцениваемого и базового изделия с помощью восьми основных показателей, представленных на циклограмме в виде лучей 01-08. На лучах, как на шкалах, откладывают значения показателей для изделия (точки б) и для аналога (точки а). Точки соединяют между собой и получают два многоугольника. Многоугольник, образованный точками а, характеризует совокупность свойств аналога, а многоугольник образованный точками б - совокупность свойств изделия. Из циклограммы («паутины качества») видно, что площадь, занимаемая многоугольником свойств изделия, меньше площади, занимаемой многоугольником свойств аналога. Это свидетельствует о том, что ТУ и качество изделия по совокупности свойств уступают уровню аналога, несмотря на то, что значения отдельных показателей изделия (удельная масса, занимаемая площадь, установленная электрическая мощность) равны значениям этих показателей аналога.

В машиностроении для определения ТУ машин и аппарат используют ряд показателей, которые принято делить на основные и дополнительные. К основным показателям качества относят показатели назначения или технико-эксплуатационные, надежности, экономного использования сырья, материалов, топлива энергии, эргономические и эстетические, показатели технологичности, транспортабельности, стандартизации и унификации

К дополнительным обычно относят показатели патентно-правовые, безопасности и качества процесса изготовления.

Часто приближенное значение итогового показателя уровня качества продукции Укп находят как среднеарифметическое значение всех основных показателей Укi.

Рис. 9. Циклограмма для определения технического уровня изделий: 1 - производительность; 2 - удельная масса;

3 - коэффициент автоматизации;

30

4 - надежность;

5 - выход годового продукта;

6 - удельная занимаемая площадь;

7- эстетические показатели;

8- удельная установленная электрическая мощность.

2. Метод комплексной оценки уровня качества техники

Комплексная оценка уровня качества предусматривает использование комплексного (обобщающего) показателя качества. Этот метод применяют в тех случаях, когда наиболее целесообразно оценивать ТУ сложных изделий только одним числом. Необходимость объединения совокупности единичных показателей с целью получения одного комплексного определяется чисто практическими задачами.

Обобщенный показатель представляет собой функцию, зависящую от единичных показателей, которые характеризуют однородную группу свойств. К таким группам показателей относятся, например, показатели надежности, эстетичности, безопасности и т.п.

Обобщающим показателем качества может быть:

-главный, наиболее значимый единичный показатель, отражающий основное назначение изделия;

-средний взвешенный комплексный показатель;

-интегральный показатель качества.

Вкачестве комплексного (обобщенного) показателя часто используют один, но главный показатель, отражающий, например, функциональные возможности и назначение продукции. Комплексный характер главного единичного показателя может быть не выражен в явном виде. По существу, комплексным показателем является моторесурс машины, годовая производительность и другие подобные характеристики.

Комплексный показатель качества должен отвечать нескольким требованиям:

1.Репрезентативность – уровень представления в нем всех основных характеристик изделия, по которым оценивается его качество.

2.Монотонность изменения комплексного показателя качества изделия при изменении любого из единичных показателей качества при фиксированных значениях остальных показателей.

3.Критичность (чувствительность) к варьируемым параметрам. Это требование состоит в том, что комплексный показатель качества должен согласованно реагировать на изменение каждого из единичных показателей. Комплексный показатель является функцией оценок всех единичных показателей, а его чувствительность определяется первой производной этой функции. Значение комплексного показателя должно быть особенно чувствительно в тех случаях, когда какой-либо единичный показатель выходит за допустимые пределы. При этом комплексный показатель качества должен значительно уменьшить свое численное значение.

4.Нормированность - численное значение комплексного показателя заключенного между наибольшим и наименьшим значениями относительных показателей качества. Это требование нормировочного характера предопределяет размах шкалы измерений комплексного показателя.

5.Сравниваемость (сопоставимость) результатов комплексной оценки качества обеспечивается одинаковостью методов их расчетов, в которых единичные показатели должны быть выражены в безразмерных величинах.