ТОТВДСМ_лабор_р_модуль1

.pdf

Лабораторна робота № 3

Дослідження впливу нерівномірності припуску на точність обробки

Мета роботи – дослідження впливу нерівномірності припуску на токарній операції на точність обробки.

Загальні вказівки

Нерівномірність величини припуску , що видаляється на даному переході, виникає через погрішності форми, одержані на попередніх операціях.

При виконанні даної роботи досліджується погрішність обробки після видалення рівномірного і перемінного припуску на попередньо настроєному верстаті.

При статистичній настройці настроювальний розмір визначається за формулою

D |

|

DНБ DНМ |

|

|

(11) |

|

Н |

||||

Н |

|

2 |

|

||

|

|

|

|

|

де DНБ та DНМ - найбільший і найменший граничні розміри за кресленням деталі;Н - допуск на настройку, який визначається по емпіричній формулі

Н |

( |

1 |

|

1 |

) , |

(12) |

|

3 |

6 |

||||||

|

|

|

|

|

- допуск на виконуваний розмір.

Менші значення коефіцієнта при беруть при широких допусках на обробку.

Оброблена партія деталей поточної вибірки в кількості n 50 вимірюється приладом, ціна поділку шкали якого повинна бути

i ( 16 101 )

Результати вимірювань заносять до таблиці 5, попередньо розбиваючи на ряд інтервалів, підраховують частоту mi , частість mi/n , середньоа-

рифметичне значення Lсер n1 Limi і середньоквадратичне . Умовою роботи без браку є дотримання умови (для закону Гауса)

10

6 < .

Визначається коефіцієнт точності настройки l, який показує величину зміщення вершини кривої розсіювання від середини поля допуску

l L ,

де L - величина зміщення кривої розсіювання від середини поля допуску,

|

L Lсер |

|

LНБ LНМ |

. |

(13) |

|

|

|

|||||

|

|

|

|

2 |

|

|

|

Настройка вважається точною, коли l < lд,,, |

|

||||

|

lд |

1 |

|

|

|

|

де |

2 |

. |

|

(14) |

||

|

|

|

|

|

||

Вформулі (14) запас точності визначається із залежності

.

6

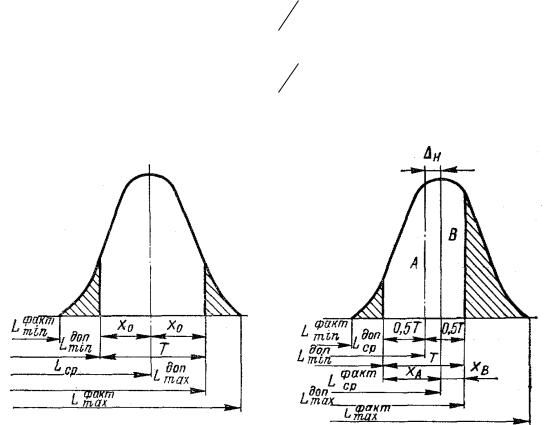

Вірогідний процент браку при симетричному розташуванні поля розсіювання (рисунок 3,а) визначається через функцію Лапласа за формулою

Qбр (1 2Ф(z)) 100 % , |

(15) |

де Ф(z) – функція Лапласа, значення якої визначається з таблиці А.1 за значенням Z (додаток А).

Величина Z визначається за формулою

Z Li Lсер xo ,

де xo |

|

2 . |

Вірогідний процент браку при несиметричному розташуванні поля розсіювання (рисунок 3,б) визначається за формулою

Qбр (1 Ф(z)) 100 % . |

(16) |

11

Значення Ф(z) визначається як сума Ф(zА) та Ф(zВ). При цьому

Z |

|

|

2 L |

|||

|

A |

|

|

; |

||

Z |

|

|

2 L |

|

||

B |

. |

|||||

|

|

|||||

а |

б |

Рисунок 3 – Кількість ймовірного браку при симетричному (а) та несиметричному (б) розташуванні поля розсіювання відносно поля допуску

Устаткування і технологічне оснащення

1Токарно-гвинторізний верстат мод. 1К625М.

2Патрон трикулачковий, задній центр, що обертається.

3Ріжучий інструмент – токарний правий прохідний відігнутий різець

зпластиною із сплаву Т15К6 (ТУ 2-035-892-82). Рекомендовані геометри-

чні параметри різця =600, 1=300, =120, 1=170, =150, =00. 4 Вимірювальний інструмент – мікрометр (25…..50 мм). 5 Зразки для досліджень.

Порядок виконання роботи

Робота виконується на токарно-гвинторізному верстаті.

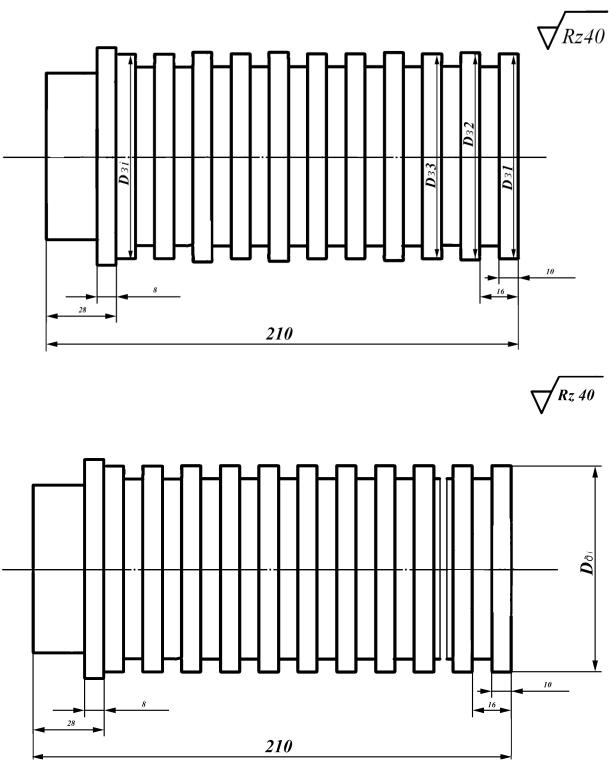

1 Ознайомитись зі зразками (рисунок 4). Зразок має розміри ступіней Dз1 , Dз2 , … Dзi.

12

а

б

Рисунок 4 - Заготовки зразків (сталь 45) а - заготовка зразка до обробки б - заготовка зразка після обробки

13

2 Виконати настройку верстата на проведення експерименту.

3 Визначити настроювальний розмір і допуск на настройку за фор-

мулами (11) і (12).

4 Виконати настройку верстата на заданий настроювальний розмір методом пробних ходів та промірів.

5 Обробити зразок, зняти його з верстата та виконати вимірювання розмірів кожної ступіні зразка.

Визначити кількість інтервалів розмірів за формулою

N 3,32lg n,

де n – об’єм вибірки (кількість ступіней зразків), шт. Величина інтервалу дорівнює:

d (Dmax Dmin) .

N

Середнє квадратичне відхилення визначається залежністю

|

|

n |

|

|

|

1 |

(Di |

2 |

|

|

|

Dсер) |

mi . |

|

n 1 |

||||

|

|

i 1 |

|

|

6 Визначити величину зміщення вершини кривої розсіювання від середини поля допуску за формулою (13).

Побудувати криві розподілу за даними таблиці 5.

7 Визначити ймовірний процент браку за залежністю (16).

Зміст звіту

1 Вихідні дані для проведення експериментальних досліджень, ескізи заготовок, схеми установок на токарному верстаті, режими обробки.

2 Розрахунок настроювальних розмірів.

3 Зведена таблиця для побудови кривих розподілу розмірів при видаленні постійного і перемінного припуску на токарно-гвинторізному верстаті (таблиця 5).

4 Визначення вірогідного проценту браку деталей.

5 Висновки.

14

Таблиця 5 – Дані для побудови кривої розподілу

Поле |

Інтервал |

інтерваВеличина- |

мм,dлу |

розмірСередній Dінтервалу |

mЧастота |

розмірСередній D |

D |

(D |

(D |

-квадратиСереднє σвідхиленнячне |

|||

|

|

|

|||||||||||

роз- |

розмі- |

|

|

мм |

|

|

|

|

|

|

|

|

|

сію- |

рів, мм |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

ван- |

|

|

|

|

сер |

|

|

|

|

|

|

|

|

від |

до |

|

|

i |

|

|

|

|

|

i |

|

||

|

|

|

|

|

|

|

|

|

|||||

ня |

|

|

|

|

|

|

|

|

|

|

) |

m |

|

|

|

|

|

|

|

|

|

|

|

) |

|

||

|

|

|

|

|

|

|

|

|

|

|

2 |

2 |

|

|

|

|

|

|

|

|

мм, |

|

|

|

D- |

D- |

|

|

|

|

|

|

|

|

D- |

|

|||||

ω |

|

|

|

|

|

|

|

|

сер |

сер |

сер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сер |

|

i |

i |

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Контрольні запитання

1 Які причини виникнення нерівномірного припуску?

2 Які погрішності виникають при видаленні нерівномірного припус-

ку?

3 В чому сутність статичної настройки верстата?

4 Як оцінюється точність виміру, ціна поділка?

5 Які методи настройки існують ще?

Лабораторна робота № 4

Дослідження залежності погрішності обробки від жорсткості технологічної системи

Мета роботи – дослідження погрішності обробки, що виникає в зв’язку з деформаціями технологічної пружної системи під дією сили різання.

Загальні відомості

Погрішність обробки деталей на металорізальних верстатах залежить від багатьох факторів. Одним із головних факторів, що впливає на точність обробки, є жорсткість технологічної системи.

Жорсткість технологічної пружної системи має важливе значення в технології машинобудування. Під жорсткістю технологічної системи слід розуміти відношення складової сили різання РУ до зміщення заготовки в напрямі осі У при обробці вала на токарному верстаті:

15

j Py , Y

де j - жорсткість системи, Н/мм;

Рy – навантаження, прикладене по осі У, Н; Y- переміщення заготовки по осі У, мм.

Величина, протилежна жорсткості, називається податливістю:

W 1j .

Жорсткість, або податливість системи, визначається двома методами: динамічним (виробничим) і статичним.

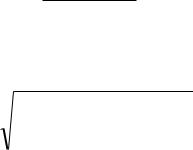

При визначенні жорсткості системи “шпиндель-супорт” токарного верстата динамічним методом проводиться обточка заготовки, яка має три ступінчаті пояски розташовані від торця (рисунок 5) на відстані l1 , l2 , l3 . Ступінь кожного пояска утворюється діаметрами D1 і D2 з різницею між ними 1… 3 мм :

зi D2i D1i ,

де зi – різниця діаметральних розмірів ступіней заготовки, мм; i – порядковий номер пояска.

Рисунок 5 – Ескіз заготовки для визначення жорсткості

16

Обробку трьох поясків проводять за один прохід, встановленого на розмір інструмента. Глибина різання при обробці кожного з поясків t через наявність ступіней, утворених діаметрами D1 і D2 , буде різною, тому зміниться зусилля різання РУ , а також і пружне віджимання. В місці переходу від меншого діаметра D1 до більшого діаметра D2 утвориться уступ , котрий є результатом різних по величині деформацій системи; він характеризує собою погрішність форми обробленої поверхні:

дi d 2i d1i ,

де d1 , d2 – розміри заготовки після обточки, мм.

Висота уступу характеризує ступінь копіювання погрішності заготовки на деталь, тобто погрішність початкової заготовки копіюється на деталь у вигляді однойменної погрішності меншої величини. Відношення однойменних погрішностей початкової заготовки і деталі прийнято називати уточненням:

зi |

|

i . |

(17) |

дi |

|

||

|

|

|

Жорсткість системи “шпіндель-супорт” визначається із слідуючого співвідношення:

j ш с 10 Сp S 0,75 i ,

де – коефіцієнт, що відповідає співвідношенню Py/Pz і залежить від геометрії різця, стану ріжучої кромки, режимів різання, механічних властивостей оброблюваного матеріалу та інших факторів;

Cp – коефіцієнт, що залежить від механічних властивостей оброблюваного матеріалу та кута різання (Таблиця 6);

S – поздовжня подача, мм/об.

Таблиця 6 – Коефіцієнт Cp при обробці конструкційної сталі

Межа стійкості, |

Стійкість |

|

Cp |

|

Мпа |

НВ |

|

HRC |

|

|

|

|

|

|

350 |

103 |

|

55,2 |

144 |

450 |

133 |

|

73,2 |

155 |

550 |

163 |

|

83,5 |

165 |

650 |

190 |

|

90,6 |

180 |

750 |

220 |

|

96,6 |

193 |

17

На основі результатів розрахунку і досліду будуються графіки залежності jш-с = (l).

Устаткування, прилади, інструмент і матеріали

1Верстат токарно-револьверний.

2Заготовка діаметрами 70…80 мм, довжиною L = 300 мм.

3Різець прохідний, оснащений пластиною Т15К6 ( =45…900, =6…80,

1=100, Н=25)

4Штангенциркуль 300 мм, мікрометр.

Порядок виконання роботи

1 Виконати наладку верстата по заданій схемі (див. рисунок 5), встановити заготовку, прохідний різець, режим різання.

2Виміряти мікрометром діаметри трьох ступінчастих поясків, дані вимірювань занести до таблиці 8.

3Проточити заготовку за один прохід по режимах: t=0,3…0,7 мм; S=0,15…0,35 м/об; V = 60…80 м/хв. Визначити величину λ за таблицею 7.

4Виміряти діаметри трьох поясків після обробки. Дані вимірювань занести до таблиці 8.

5Розрахувати уточнення та жорсткість для кожного із поясків і по-

будувати графік залежності jш-с= (l).

6 Проаналізувати одержані результати і скласти звіт.

Зміст звіту

1 Найменування роботи.

2 Мета роботи, використане устаткування, приладдя.

3 Протоколи вимірювань і розрахунків.

4 Графіки залежностей.

5 Висновки.

Контрольні запитання

1 Що називається жорсткістю системи?

2 Які методи вимірювань жорсткості системи існують?

3 Що називається уточненням?

4 Поясніть механізм впливу жорсткості системи на точність форми заготовки.

5 Перерахуйте шляхи збільшення жорсткості системи.

18

Таблиця 7 - Значення коефіцієнту

Швидкість |

Глибина рі- |

|

Подача S, мм/об |

|

|

різання V, |

зання t, мм |

0,15 |

0,21 |

0,26 |

0,34 |

м/хв |

|

|

|

|

|

|

|

|

|

|

|

60 |

0,25 |

0,78 |

0,74 |

0,72 |

0,69 |

|

0,50 |

0,73 |

0,69 |

0,67 |

0,64 |

|

1,00 |

0,68 |

0,65 |

0,63 |

0,63 |

|

1,50 |

0,65 |

0,62 |

0,60 |

0,58 |

|

2,00 |

0,63 |

0,60 |

0,58 |

0,56 |

|

3,00 |

0,61 |

0,58 |

0,56 |

0,54 |

|

4,00 |

0.59 |

0,56 |

0,54 |

0,52 |

80 |

0,25 |

0,75 |

0,71 |

0,69 |

0,66 |

|

0,50 |

0,70 |

0,66 |

0,64 |

0,61 |

|

1,00 |

0,65 |

0,62 |

0,60 |

0,57 |

|

1,50 |

0,62 |

0,59 |

0,57 |

0,55 |

|

2,00 |

0,60 |

0,57 |

0,55 |

0,53 |

|

3,00 |

0,58 |

0,56 |

0,54 |

0,52 |

|

4,00 |

0,57 |

0,54 |

0,52 |

0,50 |

100 |

0,25 |

0,72 |

0,69 |

0,57 |

0,64 |

|

0,50 |

0,68 |

0,64 |

0,62, |

0,59 |

|

1,00 |

0,63 |

0,60 |

0,58 |

0,54 |

|

1,50 |

0,60 |

0,57 |

0,58 |

0,52 |

|

2,00 |

0,58 |

0,58 |

0,54 |

0,50 |

|

3,00 |

0,57 |

0,54 |

0,52 |

0,48 |

|

4,00 |

0,55. |

0,52 |

0,50 |

0,46 |

Таблиця 8 – Експериментальні дані та розрахункові значення для визначення jш-с

№ пояска |

|

|

|

Дані для побудови гра- |

||

|

зi |

дi |

εi |

фіку jш-с= (l) |

|

|

|

|

|

|

li |

|

jш-сi |

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

Перелік рекомендованої літератури |

|

||||

1Маталин, А.А. Технология машиностроения: Учебник / А.А. Маталин. – Л. : Машиностроение, 1985. - 496 с.

2Егоров, М.Е. Технология машиностроения: Учебник / М.Е. Егоров, В.Л. Дмитриев, В.И. Дементьев; Под ред. М.Е. Егорова. – М.: Высш. школа, 1976. – 536 с.

19